内衬油管配套工艺技术研究与应用

2021-05-14徐立贵

徐立贵

摘要:经过30多年的开发,目前八面河油田已进入开发中后期,有杆泵抽油机井中管杆偏磨腐蚀问题日益凸显。经调研统计数据表明,八面河油田综合含水已达90%以上,每年因偏磨腐蚀失效油井达556井次,占失效总井次的80.7%。随着油井含水不断上升,提液强度逐年加大,杆管间的工作环境逐渐恶化,润滑条件越来越差,加上侧钻井、斜井的增多,愈发加重了抽油机井管杆的偏磨腐蚀,从而造成油井生产周期缩短,作业井次及作业费用增加,油管、抽油杆报废严重,大幅增加了油田开发成本。通过分析八面河油田油井偏磨腐蚀规律及失效现状,依托具有抗磨防腐双重特性的油管,完善了举升系统整体配套工艺,大大减缓了油井管杆偏磨腐蚀程度,有效延长了油井免修期,最终实现了提高油田开发效益的目的。

关键词:偏磨腐蚀;内衬管;防腐杆;双固定阀;配套工艺

通过对八面河油田偏磨腐蚀机理及偏磨腐蚀规律研究和现状分析,研究了内衬油管的抗磨及其它特性,通过对比内衬油管与普通油管抗磨防腐特性,明确八面河油田防偏磨腐蚀的主导工艺,同时完善相关配套工艺。

1 抽油杆配套工艺

根据腐蚀疲劳的控制措施及抽油杆失效原因分析,进行针对性治理:一是提高抽油杆防腐能力;二是降低最大曲率附近的应力范围比。

1.1引进防腐抽油杆

优点:具有很高的抗腐蚀性能,适应各种不同腐蚀介质油井,耐腐性能是常规油杆的6倍以上。同时可以减少结垢,增加流体效率。缺点:表面喷涂层易刮蹭碰撞破坏而丧失保护作用。而这也是导致防腐杆没有推广使用的原因。

内衬管的特性可以很好的弥补防腐杆的缺点,是防腐杆的优点得到最大化的体现,从而在根本上解决抽油杆腐蚀问题。

1.2设计优化

抽油杆柱工作时,其任意断面上的应力大小是随时间变化的,并且应力变化是不对称循环,所以在设计抽油杆柱时,要考虑疲劳强度。如果把抽油杆柱看成是一个不发生弯曲的直杆,那么在抽油杆柱上、下运动时,其轴向的应力沿杆柱从下到上是逐渐增大的,因此在考虑强度问题时,只要各级杆柱顶端的应力满足要求即可,现有的抽油杆柱涉及方法都是以这个思想为基础发展起来的。

2抽油泵配套工艺研究

2.1引进50、63抽油泵

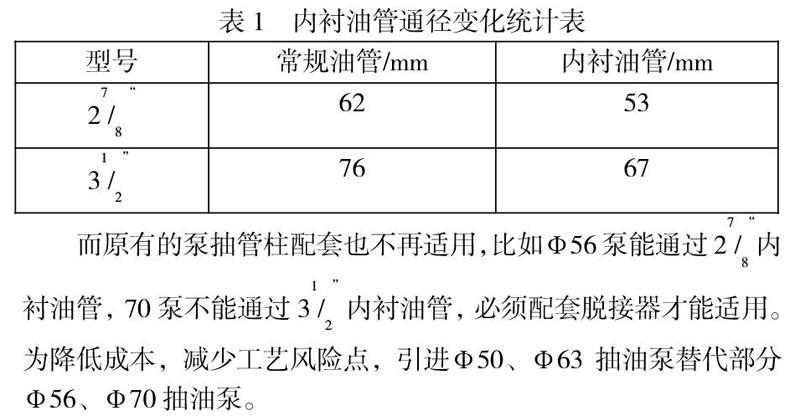

内衬油管是在油管内壁加衬上超高分子量聚乙烯管,内衬后油管的内通径变小,具体数据如下表:

而原有的泵抽管柱配套也不再适用,比如Ф56泵能通过27/8“内衬油管,70泵不能通过31/2”内衬油管,必须配套脱接器才能适用。为降低成本,减少工艺风险点,引进Ф50、Ф63抽油泵替代部分Ф56、Ф70抽油泵。

2.2治理固定阀刺漏

(1)使用特殊阀副。通过阀球及阀座物理机械性能对比,引进了碳化钛球+碳化钨座新型阀副进行抽油泵的漏失治理。

碳化钛球+碳化钨座硬度为HRC87大于不锈钢球座的硬度HRC58,耐磨性和抗腐蚀性能也均强于不锈钢球座。但碳化钛球+碳化钨座的缺点是冲击强度小于不锈钢球座,为了避免因冲击力大造成球座损坏,碳化钛球+碳化鎢座仅用于低冲次、低液量油井。

(2)双固定阀泵。由于单固定阀产生漏失几率较高,特殊阀副又不适用于所有油井,为了提高固定阀的密封性,对部分不锈钢阀副抽油泵加装双固定阀,同时对双固定阀的启闭特性进行研究,确定双固定阀泵并不会对泵效产生影响。

例如:泵径38mm,泵挂深度1000米,冲次3.0米,冲次3次,泵挂位置井斜角30o,防冲距0.6米,阀球调高0.046米,井液密度960kg/m3,油气比3,球阀材质为不锈钢。通过计算可以知道,单阀与双阀的启闭时间无明显变化。除非在第二个固定阀和第一个固定阀之间油管内的压力会对泵筒内的压力产生大的影响的情况下,才会对启闭时间产生影响。

(3)固定阀结构改进。原固定阀总成结构球室与固定阀丝扣重合,在斜井中球受重力作用,球并不是沿固定阀总成中心线做轴向运动,而是与中心线成一定角度的斜向运动,从而导致球与球室侧面发生碰撞,长期生产过程中的频繁撞击,外加井液的腐蚀作用,导致固定阀总成球室位置穿孔甚至断裂落井。针对存在的问题,对固定阀总成结构进行如下改进:

①球室下移,避免球室与外螺纹重合。常规抽油泵在斜井中处于倾斜状态,由于重力作用,会产生使球偏离轴线的分力,导致此处极易被磨穿,从而导致油井失效。

②外壁加厚,由原来的6.5mm提高到9.5mm。

③进油孔由原来的5孔改为单孔,大幅增加进油孔通径,减少砂堵几率。

3现场应用效果

截止目前,累计投入内衬管93.4万米,目前井下内衬管在用量94.9万米(待检3.5万米),报废率控制在3.1%。井下在用内衬管井844井次,井数及米数覆盖率分别为66.9%和55%。

维护作业频次由项目研究前的0.51下降至目前的0.3,油管更新率由23.9%下降至11%,检泵周期由743天延长至1071天。

4结论

1、内衬油管可以明显减轻抽油杆的磨损,提高管、杆的抗磨性和油管内部的防腐蚀性能,并可以优化杆管受力,延长检泵周期和油管、抽油杆使用寿命。

2、以举升管柱为研究对象,以木桶原理为基础,寻找薄弱点,提升短板,延长油井生产周期。

参考文献

[1]李泉美,姜学明,黄成凯等,抽油井偏磨腐蚀机理分析及防治对策,试采技术,2000(4):43~47.

[2]卢刚,陈杰,曾保森,胡义,有杆泵井偏磨腐蚀原因探析及防治,钻采工艺,2002(3):90~91.

[3]孙爱军,李士瑞,徐英娜等,抽油杆管磨损问题的探讨及预防措施,钻采工艺,2001,(3):59~61.

[4]李秀竹,杨建华,抽油机井防偏磨综合配套技术,石油矿场机械,2002,31(4):54~55.

[5]周晓君,斜井抽油泵阀球启闭时间的计算与分析,工业控制计算机,2015(1):97~99.