有机固体废弃物化学链气化技术研究进展

2021-05-14唐亘炀袁浩然

唐亘炀, 顾 菁, 杨 秋, 黄 振, 袁浩然,4, 陈 勇

(1.中国科学院 广州能源研究所 中国科学院可再生能源重点研究室,广东 广州 510640;2.南方海洋科学与工程广东省实验室(广州),广东 广州 511458;3.中国科学院大学,北京 100049;4.科恒博环保技术有限公司,广东 佛山 528200)

据统计,中国城市有机废弃物每年产生量不低于60 Mt,且每年产生量增速在10%以上,而农、林有机废弃物每年产生量在600 Mt以上[1]。其中,有机固体废弃物(有机固废)具有巨大的能源/资源潜质,但目前中国有机固废资源化利用率仅10%左右[2]。焚烧、气化、热解等技术是有机固废能源化/资源化利用的重要手段,也是现阶段研究所关注的重点。其中,有机固废气化技术因具有灵活性强、洁净性好、经济性高的优势[3],受到了国内外学者的青睐。

气化是指在一定温度和压力下,将含碳物质(煤炭、生物质、生活垃圾等)与氧气、水蒸气等气化介质发生热化学反应,转化为以CO和H2为主要组分的合成气的过程[4]。根据气化介质的不同,常规气化技术又分为空气气化、氧气气化、水蒸气气化、空气/氧气-水蒸气共气化等方式。由于空气中含有大量氮气,空气气化方式产生的合成气热值较低(约5 MJ/m3)[5]。为解决这一问题,可直接利用氧气为气化介质,但氧气的使用意味着需要加装空分制氧装置,增加成本。水蒸气气化方式虽然能得到品质较好的合成气,但该过程是一个强吸热过程,需要外供热才能满足系统的自热运行。空气/氧气-水蒸气共气化方式虽然兼顾了2种气化剂气化的特点,但也要用空分装置,运行成本高,且系统过程复杂。因此,针对常规气化技术的不足,研究者们将化学链理念引入到气化技术中,进而建立并发展了化学链气化技术。

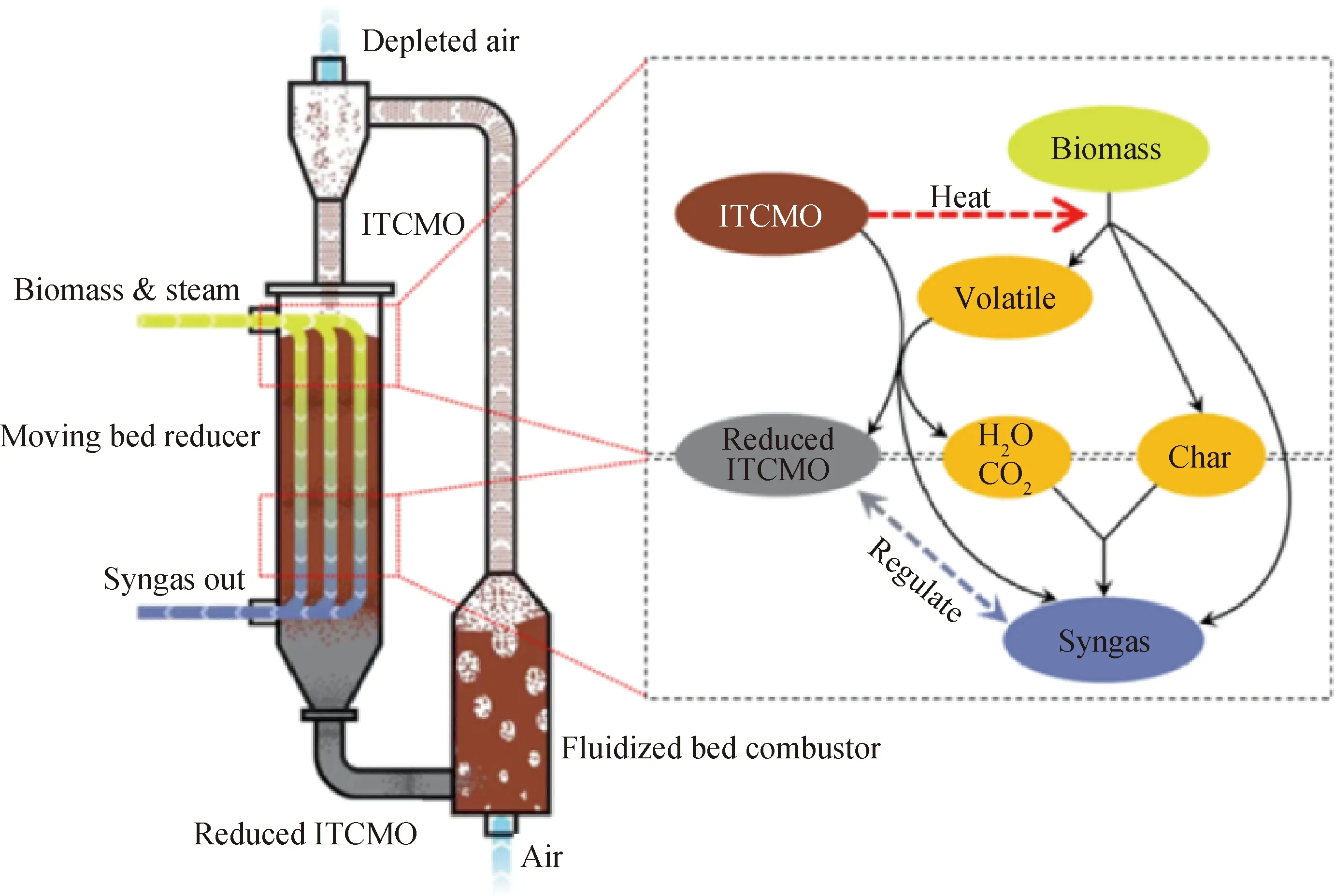

化学链气化技术(CLG, Chemical looping gasification)是在化学链燃烧(CLC, Chemical looping combustion)技术的基础上发展而来的[6]。相较于常规气化技术,化学链气化技术中氧气不直接与固体燃料接触,而是通过作为载氧体的金属或非金属氧化物为固体燃料提供晶格氧,使燃料部分氧化以产生高品质合成气。该过程主要分两步进行:第一步是载氧体在燃料反应器中发生还原反应,为燃料提供晶格氧,促使固体燃料气化产生合成气,同时载氧体被还原成低价氧化物或单质;第二步是被还原后的载氧体送入空气反应器中,发生氧化反应,被空气氧化恢复晶格氧至初始态,然后氧化后的载氧体被送入燃料反应器。载氧体在2个反应器内循环往复,以实现化学链气化过程,其原理如图1 所示。

与常规气化技术相比,化学链气化技术具有以下潜在的优点:(1)CLG过程中载氧体的循环使用为燃料气化提供了廉价的氧源,避免了传统气化过程中氧气的制备,节省了成本;(2)载氧体为燃料气化提供了所需的热源,载氧体的还原是一个吸热过程或微放热过程,而还原后载氧体的氧化是一个放热过程,故可通过控制CLG过程中固体循环率实现系统的自热稳定运行,而不用像传统气化过程要部分碳燃烧产生的热量来维持运行[7];(3)CLG过程避免了合成气被氮气稀释,同时晶格氧相对于分子氧来说,更倾向于使燃料部分氧化,故CLG过程可获得品位较高的合成气[8];(4)某些载氧体(如Fe基/Ni基)或外源异质离子(如K/Na/Ca)能原位催化裂解焦油,降低合成气中焦油含量[9-11];(5)载氧体能氧化还原性污染物(如NH3/HCN/H2S等),且化学链气化的强还原性气氛有利于抑制含氮/硫污染物(如NOx/SOx)的生成[12-14],从而降低气化过程中污染物的排放。

图1 化学链气化原理示意图Fig.1 Chemical looping gasification principle diagram

1 化学链气化工艺的主要反应及评价指标

化学链气化反应器主要包括空气反应器和燃料反应器,载氧体在2个反应器内分别进行不同的化学反应。在空气反应器中发生的反应比较简单,为还原态的载氧体被空气氧化,恢复晶格氧,生成金属氧化物的反应,如式(1)所示。

(1)

式(1)中:MxOy-k为低价金属氧化物或金属单质,MxOy为对应的高价金属氧化物。

在燃料反应器中发生的反应则比较复杂,首先,固体燃料发生热解反应,转化为半焦、焦油及合成气;然后,裂解产物和载氧体进一步发生载氧体还原、半焦气化、水煤气变换、水蒸气重整以及焦油裂解等各种反应,如式(2)~(13)所示。

载氧体还原反应:

kCO+MxOy→kCO2+MxOy-k

(2)

kH2+MxOy→kH2O+MxOy-k

(3)

kCH4+MxOy→2kH2+kCO+MxOy-k

(4)

半焦气化反应:

C+CO2→2CO

(5)

kC+MxOy→kCO+MxOy-k

(6)

kC+2MxOy→kCO2+2MxOy-k

(7)

水煤气变换反应:

CO+H2O→CO2+H2

(8)

水蒸气重整反应:

C+H2O→CO+H2

(9)

CH4+H2O→3H2+CO

(10)

焦油裂解反应:

Tar+H2O→H2+CO+CO2+CnHm

(11)

Tar+MxOy→H2+CO+CO2+CnHm+MxOy-k

(12)

Tar→H2+CO+CO2+CnHm(MxOy-kCatalytic)

(13)

式中,CnHm指烃类化合物。

评价固体燃料化学链气化特性的主要参数包括:合成气产率(Ysyngas,m3/kg)、冷煤气效率(ηCGE)和碳转化率(ηC,%),计算式见式(14)~(16)。

(14)

(15)

(16)

式中:Vsyngas为产生的合成气体积,m3;Mfuel为原料质量,kg;qLHV为合成气低位发热量,kJ/m3;qfuel为固体燃料热值,kJ/kg;V为产生气体中含碳组分的体积,m3;T为气体温度,K;MC为燃料中的碳元素的质量,g。其中,冷煤气效率(ηCGE)定义为气化生成合成气的化学能与气化用燃料的化学能之比。合成气低位发热量的计算见式(17):

qLHV=108.2φH2+126.4φCO+358.8φCH4+

643.5φC2H6+594.4φC2H4+564.9φC2H2

(17)

式中,φi(i为H2、CO、CH4、C2H6、C2H4、C2H2)为各组分的体积分数,%。

2 有机固体废弃物的化学链气化

目前,应用于化学链气化的有机固废原料种类主要包括林业废弃物、农业废弃物和城市固体废弃物等。其中,林业废弃物多为木材加工废料,主要为松木;农业废弃物主要为秸秆,产量巨大;城市有机固体废弃物组成复杂,主要包括餐厨、废塑料、废纸、果皮、市政污泥和工业污泥等。

2.1 林业废弃物化学链气化

林业废弃物(松木)的基础理化特性如表1所示。从表1可以看出,一般林业废弃物的C、H、O元素比例较为固定(约为C4H6O3),但部分原料中含有少量的N、S元素。工业分析结果表明:松木的挥发分含量较高,固定碳含量较低,灰分含量很低,是较为理想的气化燃料。

中国科学院广州能源研究所率先系统地开展了以林业废弃物(松木)为代表的生物质化学链气化研究[5],提出了生物质化学链气化的反应路径,即生物质首先在高温下热解为气、液、固三相产物(热解气、焦油和半焦),然后三相产物与载氧体接触发生一系列氧化还原反应,得到以CO和H2为主的合成气。课题组基于热重分析(TGA)[15],先后在固定床反应器[16-18]、鼓泡流化床反应器[19]、10 kWth串行双流化床反应装置[20]上探讨了生物质(松木)热解半焦的化学链气化反应特性,考察了各种操作参数对化学链气化过程的影响。结果表明:载氧体和氧化介质(CO2/H2O)的存在促进了生物质半焦的转化;当以铁矿石为载氧体,蒸汽体积分数为56.6%时,半焦气化的碳转化率和产气率达到最大值,比半焦热解过程提高了约9倍;在连续反应中,铁矿石载氧体的循环反应活性良好,Fe-Ni复合载氧体中Fe2O3与NiO具有协同作用[21],反应活性随着NiO负载量的增加而提高;热力学分析显示,不同氧源的活性由大到小的顺序依次为:纯氧、NiO、H2O、Fe2O3、CO2、Al2O3。鼓泡流化床生物质化学链气化的优化工艺为:还原时间45 min、反应温度850 ℃、载氧体/生物质质量比0.23、水蒸气/生物质质量比0.85;高温有利于生物质化学链气化,随反应温度的升高,气化焦油产量逐渐降低。

表1 林业废弃物的元素分析和工业分析Table 1 Ultimate analysis and proximate analysis of forestry waste

进一步对比生物质的不同热化学转化过程,如表2所示。由表2可见:载氧体具有与水蒸气相似的功能,均可为生物质气化提供氧源,促进生物质的转化,两过程具有相近的碳转化率;与生物质热解和水蒸气气化相比,水蒸气化学链气化过程的焦油生成量分别降低84.32%和66.35%。

表2 有机固废不同热化学转化过程对比[15-17]Table 2 Different thermochemical conversion methods on organic solid waste[15-17]

表3为部分以林业废弃物(松木)为原料的化学链气化结果比较。由表3可知,在不同载氧体作用下,不同反应器工艺中松木化学链气化研究都取得了较好的结果。

表3 林业废弃物的化学链气化(CLG)结果比较Table 3 Results of forestry waste CLG

2.2 农业废弃物的化学链气化

相较于松木等林业废弃物,农业废弃物的化学组成往往更复杂。表4是部分农业废弃物的基础理化特性分析。从表4可以看出,农业废弃物原料中灰分含量较高,甚至高于其固定碳含量,因此,对于农业废弃物,要着重关注灰分对气化过程的影响。

表5列出了部分农业废弃物原料中灰分组成。由表5可知,农业废弃物灰分主要包括硅酸盐和K、Ca等碱(土)金属的氧化物。

灰分对化学链气化过程的影响主要分两方面:一方面,灰分会沉积在载氧体表面上,阻碍反应介质在载氧体颗粒表面吸附及晶格氧的释放,甚至会与载氧体反应形成硅酸盐等惰性物质[32-33],降低载氧体的活性;另一方面,灰分中K、Ca等元素对固废热解气化过程有着重要影响,碱(土)金属元素的存在可以催化生物质热解气化,促使生物质转化为多羧基化合物、CO2和H2O等[34-36];同时碱(土)金属元素可与载氧体中的活性成分生成具有催化作用的固溶体物相(如KFeO2等),进而提高载氧体的反应活性。其中K元素的影响最为显著,K元素的存在可以降低生物质气化温度,提高晶格氧的传递效率[30]。

表4 农业废弃物原料的元素分析和工业分析Table 4 Ultimate analysis and proximate analysis of agricultural waste

表5 农业废弃物灰分组成分析[31]Table 5 Components in ash of agricultural wastes[31] w/%

东南大学沈来宏课题组[28,37-38]在25 kWth的双循环流化床反应器上分别研究了NiO/Al2O3(或添加CaO)载氧体的稻杆化学链气化特性和天然赤铁矿载氧体的稻壳化学链气化特性(水蒸气气氛)。结果发现:在稻杆化学链气化过程中,当燃料反应器温度从650 ℃增至850 ℃时,碳转化效率从40.55%增加到67.5%;合成气产率在750 ℃时达到最大值,为0.33 m3/kg;CaO的添加能显著提高合成气品质和降低CO2排放。稻壳化学链气化过程中,当燃料反应器温度从800 ℃增至900 ℃时,碳转化效率从53.4%增至89.2%;合成气产率在860 ℃时达到最大值,为0.74 m3/kg。沈来宏课题组[39-40]在批式鼓泡流化床上研究了天然赤铁矿和锰矿石载氧体的稻壳化学链气化,结果发现:气化反应的碳转化率、CO和H2浓度均随反应温度的升高而增加;当赤铁矿质量分数超过40%时,赤铁矿含量越高,反应的碳转化率也越高,但产气率会降低。以锰矿石为载氧体时,800 ℃以上时得到合成气产率为0.5 m3/kg[40]。沈来宏等[41-42]还发现,生物质灰修饰可以明显提高载氧体的反应活性,但Si含量较高的生物质灰会在载氧体表面结渣,并与载氧体形成硅酸盐,从而降低载氧体的反应活性[41]。表6统计了其他以农业废弃物为原料的化学链气化研究结果。

表6 农业废弃物的化学链气化(CLG)结果Table 6 Results of agricultural waste CLG

2.3 城市有机固体废弃物的化学链气化

城市有机固废中有机质含量高,表7为城市有机固废的元素与工业分析。由表7可知:餐厨垃圾、市政污泥等城市有机固废中含有较多的N元素;塑料、工业有机固废中含有较多的S、Cl、Hg、Cd等元素,其在利用过程中会转化为有毒有害物质(如NOx/NH3/HCN/H2S/HCl等),危害环境。因此,对有害元素及其污染物的脱除是城市有机固废化学链气化研究关注的重点。

表7 城市有机固废的元素分析和工业分析Table 7 Ultimate analysis and proximate analysis of organic solid wastes

牛欣[13]研究了污泥化学链气化过程中氮的迁移转化,发现该过程中生成的氮氧化物只有NO,且其含量远远低于污泥焚烧过程中氮氧化物的总排放量。邓征兵等[12]也证明了化学链气化处理污泥能明显降低NOx前驱物的排放,其中对HCN的降低最为明显。这是因为采用化学链气化城市有机固废的过程中,空气反应器温度较低(850 ℃),不可能产生热力型和快速型NOx;燃料反应器内,含氮有机物在高温下生成以HCN和NH3为主要组分的挥发分氮,以及残留在固体产物中的焦炭氮,含氮化合物HCN和NH3与载氧体接触发生氧化还原反应,被氧化成NO和N2,NO在燃料反应器强还原性气氛下被还原为N2,进一步降低了气化过程中NOx的生成。

城市有机固废在脱挥发分过程中,S元素会生成H2S(无机硫)和COS/CS2(有机硫)等含硫化合物,吸附在载氧体颗粒与半焦颗粒表面上发生一系列氧化还原反应,并与其中的金属氧化物反应生成固相的金属硫化物,固定在灰分中。金属硫化物一部分随载氧体颗粒进入空气反应器,生成金属硫酸盐;另一部分随灰分排出系统,实现气化过程中S元素的自固。二噁英的形成与反应气氛中的氧气浓度存在重要关联,反应气氛中氧气浓度越高,二噁英就越容易生成。城市有机固废在化学链气化过程中,由于燃料反应器内没有气相氧的存在,从而生成气体产物中二噁英含量显著降低。王金星等[48-49]研究了塑料垃圾的化学链转化过程,研究发现氯元素的取代作用是二噁英生成的重要原因,化学链过程能显著抑制氯源和二噁英中间产物的生成。

对于Hg元素,城市有机固废化学链气化会促进Hg2+的生成,同时载氧体对Hg0具有良好的吸附作用,从而降低了Hg对环境污染的影响。An等[50]详细研究了化学链气化过程中Hg的迁移过程,发现质量分数24%以上的Hg元素会被固定在床料之中。此外,载氧体的量也是影响污染物迁移的重要因素,由于供氧系数的不同,污染物的富集方式和迁移路径存在明显区别。Chen等[51]发现城市有机固废化学链气化中Cd倾向于富集在飞灰中;而在化学链燃烧中,大多数Cd会附着在载氧体中。表8统计了部分城市有机固废的化学链气化研究结果。

综上所述,化学链气化适用于不同种类的有机固废,且能有效抑制污染物向环境释放,在有机固废处理方面有良好的应用前景。但目前的研究多数仅停留在原料短期气化特性的研究,缺少长期气化研究数据,对于原料收集和气化后所带来的经济、环境影响缺乏系统评估。对于特定有机固废,缺乏针对性的实验设计和化学链气化方案;而对不同有机固废混合化学链气化的研究则较少;对有机固废在化学链气化之前的预处理研究也较少,有待进一步的开拓和发展。

3 化学链气化工艺的载氧体

化学链转化工艺中,载氧体在2个反应器之间往复循环,既传递了反应所需的氧源,又传递了反应所需的热量[56],是化学链过程成功运行的关键控制因素。此外,载氧体也是良好的生物质焦油裂解催化剂。理想的载氧体应具有以下特点[57]:(1)较高的载氧能力与良好的氧传递能力;(2)较高的氧化还原反应速率与催化活性;(3)良好的机械性能与流化性质;(4)较高的热稳定性,具有抗烧结与团聚能力;(5)原材料价廉易得、对环境友好。目前,载氧体主要有3类:人工合成载氧体,天然矿石载氧体,修饰矿石载氧体。

表8 城市有机固废为原料的化学链气化(CLG)结果Table 8 Results of municipal solid waste CLG

3.1 人工合成载氧体

人工合成载氧体能够从主动设计角度出发,对载氧体微观结构及化学组成进行调变和改性。目前,用于化学链气化的人工合成载氧体主要为镍、铜、铁、锰等过渡金属的氧化物,及部分非过渡金属氧化物,尤其是钙基载氧体受到了研究者的广泛关注[58-60]。各种载氧体的氧化/还原形态及其对应的载氧率如表9所示。其中,镍基载氧体具有良好的反应活性,但其价格较高,且具有一定的环境危害性;铜基载氧体易在高温下分解产生氧气,实现氧解耦过程以提高燃料转化效率,但抗烧结能力较差;铁基载氧体价格低廉、环境友好、抗烧结能力和机械强度好,但活性相对较差;锰基载氧体也具有一定的氧解耦特性和较好的反应活性,但机械强度较差。

表9 常见载氧体的载氧率[6]Table 9 Oxygen content of common oxygen carriers[6] w(Oxygen)/(g·g-1)

单一活性组分的载氧体机械强度较差、热稳定性较差,不适用于实际的化学链过程。为了提高载氧体的机械强度和抗烧结能力,向其中添加惰性组分是行之有效的方法之一。一般被广泛使用的惰性组分有Al2O3、TiO2、凹凸棒(ATP)等,这些惰性组分不仅提高了载氧体的机械性能和热稳定性,还对其反应活性有显著的影响。Li等[61]发现,惰性组分金属离子与活性成分金属离子半径相近时,有利于氧离子的扩散传输,进而提高载氧体活性。Hafizi等[62]发现,Fe2O3会在MgAl2O4表面形成带有小颗粒的多孔膜,提高了载氧体的比表面积,因此Fe2O3/MgAl2O4比纯Fe2O3活性更好。

尽管引入惰性组分能够在一定程度上提高载氧体性能,但对其反应活性提升有限,而多种活性组分的复合,具有协同作用,可实现优势互补,提高载氧体性能。铁基载氧体热稳定性高、机械性能好且价格低廉、对环境友好,成为与其他高活性组分复合的主要载氧体之一。Ni-Fe复合可以大幅提升载氧体的反应活性,并对焦油的裂解有良好的效果;黄振[5]以NiFe2O4/ZrO2为载氧体研究了松木化学链气化过程,合成气产率达1.34 m3/kg,焦油裂解率高达87%。Cu-Fe复合可以有效提高Cu组分的热稳定性,减少Cu的烧结和团聚;Wang等[63]利用CuFe2O4作为载氧体,在多次循环后,载氧体的烧结和团聚情况轻微。Ca-Fe、Ba-Fe等复合载氧体对氢气有较好的选择性,能够提高合成气中氢气含量,进而提高合成气品质[64-67];Chen等[66]研究了水蒸气气氛、BaFe2O4载氧体下松木的化学链气化,获得了H2体积分数为45%的富氢合成气,且发现BaFe2O4在水蒸气气氛中能被再度氧化,即在同一反应器内发生BaFe2O4还原和再生的“内循环”。

高活性组分除了与铁基载氧体复合外,其相互之间也可以复合。魏国强等[10]基于水滑石结构,制备了层片状的Cu/Al/Ni/Zn复合载氧体,结果表明:活性金属Ni提升了Cu的反应活性,并降低了CuO对H2的吸附能力,进而降低了载氧体的还原温度。此外,钙钛矿型氧化物可将多种高活性组分复合,由于晶格空隙的存在,其具有很好的氧传递能力,从而被广泛应用于化学链转化过程[68-69],但钙钛矿型氧化物的研究多集中于气体燃料的化学链重整,很少应用于固体燃料的化学链气化。表10为人工合成载氧体应用于有机固废化学链气化的研究结果。

表10 人工合成载氧体(OCs)应用于有机固废化学链气化(CLG)研究结果Table 10 Results on synthetic OCs in organic solid waste CLG

3.2 天然矿物载氧体

人工合成载氧体虽然性能良好,但其制备原料昂贵、过程复杂,成本较高,应用受到限制。而天然矿石(赤铁矿石、铜矿石、锰矿石等)作为载氧体,不仅成本低,其硅氧骨架等还能提高载氧体的机械性能和抗烧结能力。其中,赤铁矿石不仅具有良好的反应活性,还有优异的抗烧结、抗团聚特性[28,80]。Huang等[16]在鼓泡流化床上考察了天然赤铁矿石的反应活性,结果表明:10次循环后赤铁矿石的比表面积下降较少,孔径增大,具有了良好的循环活性及抗烧结性能。Guo等[81]在小型鼓泡流化床上对比了天然铜矿石和天然赤铁矿石作为载氧体的反应活性,结果显示:在合成气产率方面,二者相近;但前者反应的碳转化率达83.22%,而后者反应的碳转化率仅为64.61%,表明铜矿石的反应活性高于赤铁矿石的,但赤铁矿作用下合成气中的氢气比例更高。锰矿石也具有良好的反应活性,但其机械强度较差,限制了其在化学链气化中的应用[82]。Schmitz等[83]对比了几种不同锰矿石在化学链反应中的循环性能,发现仅有1种锰矿石的使用寿命能达250 h以上,但在多次循环后其抗压能力由3.9 N降至3.2 N。

除天然矿石之外,某些工业副产品(铜渣、铝土矿渣等)因含有活性组分也可作为载氧体,用于有机固废的化学链气化,可同时实现二者的资源化利用。Deng等[55]以铜渣为载氧体进行污泥化学链气化,发现铜渣具有良好的循环性能,合成气的产率为0.23 m3/kg、低位热值约13.96 MJ/m3。Chen等[84]研究了铝土矿渣的化学链气化活性,在870 ℃下得到了H2/CO体积比为2.80的富氢合成气。Yang等[85]考察了磷石膏作为载氧体的化学链气化反应性能,发现多次循环之后,其活性成分与硅铝骨架生成了惰性物质,活性明显下降。表11为天然矿物载氧体与有机固废化学链气化的研究结果。

表11 天然矿物载氧体(OCs)与有机固废化学链气化(CLG)研究结果Table 11 Results on natural mineral OCs in solid waste CLG

3.3 修饰矿物载氧体

天然矿石载氧体虽然价格低廉,但反应活性较低,应用受到限制。对天然矿石进行修饰改性,掺杂高活性组分,修饰其晶相结构,形成复合载氧体,从而显著提高其反应活性,但并不明显增加成本,成为载氧体材料的重要选择。

根据引入组分不同,修饰可分为两类:一类为引入过渡金属的活性氧化物,如Ni/Fe/Cu/Mn/Co等的氧化物;一类为掺杂外源异质离子(如碱(土)金属离子)。过渡金属氧化物利用多金属元素间的耦合协同效应,改善载氧体的反应活性。Rydén等[87]研究了NiO修饰钛铁矿载氧体的反应性能,发现添加极少量的NiO可大幅提高铁基载氧体的反应活性。Yang等[88]采用机械混合法将铁矿石和铜矿石混合制备了Cu-Fe复合载氧体,其在化学链反应中展现了良好的反应活性,尤以质量分数20%铜矿石的Cu-Fe复合载氧体性能最佳。Sun等[89]研究了Mn修饰钛铁矿载氧体的化学链氧解耦特性,发现Mn修饰的钛铁矿载氧体具有更高的反应活性,能释放更多的氧气,原因在于修饰过程中生成的铁锰氧化物有利地促进了气相氧的释放。

掺杂外源异质离子的改性载氧体,具有一定的催化功能,可提高载氧体的反应活性。基于密度泛函理论,Ca2+、Ba2+的引入均有利于增加Fe3+周围O2-的电子密度,从而提高铁基载氧体的反应活性[90]。此外,K+/Na+/Li+/Ca2+/Mg2+等离子的掺杂也有利于降低气体在载氧体表面的吸附能垒[91]。清华大学李振山课题组[92-93]采用K/Na/Ca等元素修饰钛铁矿载氧体,并在流化床反应器中测试其反应活性,结果表明:修饰载氧体的反应活性随外来离子负载量的增加而提高;其活性提高幅度由大到小的顺序依次为K+、Na+、Ca2+;K+负载质量分数15%的载氧体反应活性提高了8倍。这主要是由于在反应过程中,生成了K1.46Ti7.2Fe0.8O16/Na2Fe2Ti6O16等活性物质,且修饰碱金属离子的迁移改善了载氧体的内孔道活性。进一步考察碱金属修饰铁矿石载氧体的循环使用寿命,发现40次循环后,K+负载质量分数15%的铁矿石的反应活性仍为原生铁矿石的6.85倍。东南大学沈来宏课题组[94-95]采用Na+/Ca2+离子修饰赤铁矿石载氧体后,其反应活性得到显著提高。此外,水泥等廉价材料既含有丰富的碱(土)金属元素(如Ca元素),又具有提高载氧体热稳定性的硅酸盐骨架,因此水泥是载氧体修饰改性更经济、可行的选择,研究表明水泥修饰的赤铁矿石[96]和铜矿石[97]载氧体均比原生矿石的反应活性更好。总之,修饰矿物载氧体兼顾了载氧体制备成本和反应性能,能够在较低成本下获得具有较高反应活性、热稳定性和机械强度载氧体,因此其成为载氧体发展的重要方向。

目前,对化学链气化工艺中载氧体的性能研究取得了较好的成果,但这些研究主要在TGA、固定床和鼓泡流化床等小型反应器上进行,缺乏载氧体长期循环运行的数据,因而相关实验结果和参数仅能作为实际运行的参考,而在实际运行过程中可能出现的磨损、结渣、灰分分离以及其所造成的寿命衰减、经济成本过高等问题还亟待解决。在载氧体作用机理研究方面,表面晶格氧传递机制、分子氧形成机理、载氧体电子及离子传输迁移规律还不明晰,作用模型相对简单,不足以模拟实际的化学链气化过程。

4 反应装置

反应器是化学链技术成功运行的另一个关键因素,随着化学链技术研究的不断深入,研究用反应器从最初的TGA和固定床发展到双循环流化床。流化床反应器内气-固相之间高效的传热、传质效率有利于燃料与载氧体的充分混合;同时,流化床内颗粒的流态化有利于化学链反应过程的有序组织与控制。

基于流化床的优点,2001年Lyngfelt等[98]设计并搭建了世界上第一台连续运行的10 kWth串行流化床反应器,将化学链技术从概念转变为具有工业化应用前景的技术。此后,各国研究者竞相开展了基于串行流化床反应器的化学链反应装置的设计与运行研究,装置热输入功率在0.2~10 MWth,有效运行累积时间长达1600 h。

瑞典查尔姆斯理工大学(CUT)搭建的10 kWth串行双流化床[98]为经典的化学链反应装置,如图2所示。该装置主要由鼓泡流化床的燃料反应器和快速循环流化床的空气反应器组成;由燃料反应器(3)至空气反应器(1)要通过隔离器,燃料反应器中还原态载氧体通过该隔离器进入空气反应器氧化,恢复晶格氧;由空气反应器至燃料反应器先后通过旋风分离器(2)和隔离器,氧化后的载氧体进入燃料反应器,被燃料还原,燃料被氧化;同时,燃料反应器内部存在一个内循环,未转化的半焦颗粒和扬析的载氧体颗粒经过此循环返回燃料反应器内继续反应。其中,快速循环流化床反应器内部可分为密相反应区和稀相反应区。

1—Air reactor; 2—Cyclone separator; 3—Fuel reactor图2 查尔姆斯理工大学(CUT)10 kWth串行双流化床反应装置[98]Fig.2 10 kWth dual fluidized bed reactor in CUT[98]

基于串行流化床设计理念,国内外诸多研究机构设计、搭建并运行了适用于有机固废化学链气化的反应装置。东南大学沈来宏课题组[99-102]率先在国内搭建了一套应用于化学链燃烧的10 kWth串行双流化床反应装置;基于该装置,课题组开发了分级送风技术[102],从而有效减缓了载氧体的烧结。在该装置的基础上,课题组进而开发了一套用于有机固废化学链气化的25 kWth串行双流化床反应装置[28-31],如图3所示。该装置由燃料反应器、空气反应器、U形隔离器和旋风分离器等串联组成。燃料反应器为鼓泡流化床,空气反应器为循环流化床,在空气反应器和燃料反应器间设置U形隔离器,用于实现载氧体循环,并防止物料返混;此外,通过隔离器可以向反应装置内输送水蒸气,从而实现化学链气化和制氢的耦合。

图3 东南大学(SEU)25 kWth串行双流化床反应装置[28]Fig.3 25 kWth dual fluidized bed reactor in SEU[28]

东南大学肖睿课题组以快速流化床为燃料反应器,鼓泡流化床为空气反应器,搭建了一套小型串行双流化床化学链反应装置[25,80]。作为燃料反应器的快速流化床下宽上窄,进而将快速流化床分为密相反应区和稀相反应区。密相反应区内颗粒浓度高、流动速度相对缓慢,有利于生物质与载氧体的充分反应;而稀相反应区内颗粒密度低、流速快,颗粒可被高速气流携带出反应器。空气反应器设计为鼓泡流化床,有利于载氧体与氧化介质的充分反应,若空气反应器中的氧化介质为水蒸气,则可产生高浓度H2[25,80],进而可获得高H2/CO体积比的富氢合成气。在该装置中,铁矿石载氧体与松木化学链气化过程中的冷煤气效率最高可达77.21%。

在此基础上,课题组对该装置进行了改进,如图4所示。不同于原装置中在空气反应器处引入水蒸气,改进后的装置在密相反应区与稀相反应区交汇处引入水蒸气,实现了化学链过程中热解-气化的耦合[25,103]。在该改进装置上,铁矿石载氧体与松木可在较少水蒸气下进行化学链气化,一步获得H2/CO 体积比高达2.45的富氢合成气。基于化学链热解-气化耦联的构想,课题组以移动床为燃料反应器,快速流化床作为气化反应器,进一步搭建了化学链热解-气化耦联反应装置[103]。燃料反应器中不加入气化介质,载氧体释放晶格氧氧化燃料热解产生的焦油,在燃料反应器出口处设置烟气通道,排出焦油及焦油裂解气(CO2),实现对焦油的脱除。还原态的载氧体和焦炭被送入气化反应器中,与气化介质(水蒸气)发生氧化反应,得到低焦油、高品质的合成气。利用这一装置,课题组以铁矿石为载氧体,得到了H2/CO体积比高达4.72的富氢合成气,综合碳转化率高达99.08%,在合成气出口处收集的气体几乎没有焦油,而烟气通道排出气体的焦油质量浓度也在8.95 g/m3以下。

图4 东南大学(SEU)化学链热解-气化串行双流化床反应装置[25]Fig.4 Chemical looping pyrolysis-gasificationdual fluidized bed reactor in SEU[25]

中国科学院广州能源所课题组搭建了一套10 kWth级的串行双循环流化床反应装置[20-21,104],如图5所示。该装置由循环流化床(空气反应器)、鼓泡流化床(气化反应器)、连接两者之间的气体密封室和旋风分离器组成。鼓泡流化床反应器的内循环设计可提高载氧体颗粒的氧利用率,减少载氧体颗粒在两床之间的固体循环率,提高其使用寿命并降低运行成本;气体密封室一方面实现了载氧体颗粒在两反应器之间的循环,另一方面可防止气体在两反应器之间的串混。基于该反应装置,课题组研究了赤铁矿[20]及Ni-Fe双金属载氧体[21]与松木的化学链气化反应特性,发现赤铁矿载氧体和Ni-Fe双金属载氧体在连续松木化学链气化中呈现了良好的循环反应活性。

P1, P2, P3, P4—Pressure point; T1, T2, T3—Temperature point图5 中科院广州能源所(GIEC)10 kWth串行双流化床反应装置[20]Fig.5 10 kWth dual fluidized bed reactor in GIEC[20]

美国俄亥俄州立大学Fan课题组[105]设计的生物质化学链气化(BTS)反应装置示意图如图6所示。该装置将燃料反应器设计为移动床,空气反应器为带上升管的快速流化床。基于该装置,以铁钛氧化物(ITCMO)为载氧体的生物质化学链气化,在载氧体/燃料质量比为1.7、水蒸气/燃料质量比为1.41时,可获得H2/CO体积比为2.2的富氢合成气。

ITCMO—Iron titanium oxides图6 Fan等设计的生物质产合成气(BTS)装置原理示意图[105]Fig.6 Principle diagram of BTS reactor designed by Fan et al[105]

串行式双流化床及移动床反应装置技术相对成熟,是最具工业化应用前景的化学链气化反应装置。现阶段,通过分析小型串行双流化床的气化运行结果,不仅有助于载氧体开发、污染控制、气化机理的研究,还可为工业化装置的设计和开发提供参考。但目前各课题组搭建的化学链气化反应装置规模较小,难以实现系统能量自给,大多需要惰性载气辅助气-固流态化运行,且缺乏长期稳定运行经验。总体上,反应装置的研究依旧停留在实验室试验阶段,缺乏工业化装置中的运行经验。

5 焦油脱除

有机固废因含有较高的挥发分,气化过程中会产生烃类化合物的冷凝混合物——焦油。焦油易在低温下冷凝、聚集,在气化系统及下游工艺中造成管路堵塞、设备腐蚀和能量损失;此外,焦油的生成降低了气化效率,造成能量损失,限制了气化技术的进一步应用。因此,高效去除焦油、净化产气成为气化技术发展和应用亟待解决的关键问题之一。

有机固废气化副产物焦油主要由1~5环的芳香化合物、含氧化合物及复杂的多环芳烃组成[106],合成气的焦油质量浓度一般在1~150 g/m3,占产物总能量的5%~15%[107]。焦油的脱除主要有物理净化法和热裂解法等,其中焦油的原位催化裂解能将焦油大分子裂解为小分子气体,达到很好的脱除效果,不仅可提高气化效率,调整合成气的组成,而且工艺流程短、操作简单、成本较低,从而实现有机固废的清洁高效气化。目前,使用较多的焦油裂解催化剂主要有碱催化剂、镍催化剂、铁催化剂及其他类型(如生物质焦)催化剂[108]。

在化学链气化过程中,载氧体的某些还原产物,如金属Fe或其低价氧化物、金属Ni等均能原位催化裂解焦油,降低焦油含量,提高合成气品质。因此,载氧体既为有机固废气化提供了氧源和热源,又可作为有机固废气化焦油的裂解催化剂。载氧体对焦油裂解有两方面作用:一是氧化作用,即载氧体中的晶格氧可将焦油分子氧化为小分子气体,同时载氧体被还原[108-110];二是催化作用,即被还原的金属单质或低价金属氧化物可催化焦油裂解为小分子气体[111]。铁基[112-116]、镍基[116-119]、锰基[114]、铜基[9]载氧体均对焦油的裂解具有良好的反应活性。Berguerand等[118]将钛铁矿载氧体(FeTiO3)作为焦油裂解催化剂时,在800 ℃、停留时间0.4~0.5 s下,焦油总量降低了35%;支链烃和酚类基本被完全裂解,而芳香化合物(苯、萘)含量逐渐增加。Ni基载氧体具有更优异的焦油裂解性能,Lind等[114]的研究表明,880 ℃时,焦油转化率超过95%,而钛铁矿载氧体在850 ℃时的焦油转化率仅为60%。锰基和铜基载氧体具有氧解耦特性,其通过氧解耦方式对焦油氧化裂解的效果要明显优于晶格氧对焦油的氧化,在一定条件下可实现对焦油的完全转化[120]。不同活性组分的复合能结合单一组分的优点,进而显著提高载氧体对焦油的裂解性能。Tian等[9]研究了Cu-Fe复合载氧体对松木气化焦油的裂解,研究发现,载氧体中的Fe组分更有利于重质焦油的分解,而Cu组分则有利于轻质焦油的分解,复合载氧体对焦油的裂解效果明显高于单组分载氧体。Wang等[121]研究了Cu-Ni和Ca-Fe 2种复合载氧体对于焦油模型化合物(甲苯)的裂解作用,Cu-Ni 载氧体能在600~700 ℃下将甲苯完全裂解为CO2,还原反应后所形成的Cu和Ni可以进一步催化将甲苯转化为H2;Ca-Fe载氧体能够在800~900 ℃下将甲苯部分氧化为CO和H2,产气中H2∶CO∶CO2(体积比)约为8∶6∶3。Nam等[109]则研究了Fe-Ni复合载氧体的焦油裂解性能,证明了苯在反应中通过还原氧载体而裂化,并发现温度在730 ℃下,苯的转化率可达96%。

综上所述,利用化学链气化的方式,通过载氧体的催化氧化性能能够有效原位降低焦油含量,提升合成气品质。但是目前公开报道中缺乏详细的焦油裂解机理研究,焦油产生和发生变化的机理过程不甚明晰。关于焦油方面的相关研究集中于松木等生物质有机固废,缺乏针对城市有机固废等复杂组分原料的焦油成分及其去除方案的研究。

6 总 结

化学链气化技术发展至今,已取得了非常丰富的研究成果,为有机固废资源化、能源化利用积累了宝贵的基础研究经验。该技术具有良好的发展潜力与应用前景,但也面临许多亟待解决的问题。

有机固废成分复杂,品种多样,为其化学链气化过程的机理解析和产物预测带来了挑战。同时,有机固废中灰分对反应过程影响很大,积灰和结渣都会导致载氧体失活,但灰分中的碱(土)金属有利于气化反应,因此如何减少灰分带来的负面影响还有待进一步研究。此外,有机固废中含有的N/S/Cl/Hg 等元素会对环境造成污染,其迁移、转化规律及脱除机理还有待进一步研究。

载氧体方面,人工合成载氧体虽然性能良好,但成本较高;天然矿物载氧体成本低廉、环境友好性、机械性能和热稳定好,但活性较低;修饰矿物载氧体兼顾了成本和性能,是载氧体发展的重要方向,但烧结和团聚会使外源修饰组分与活性组分之间脱离,导致多次循环后修饰矿物载氧体活性下降。

反应装置方面,串行双流化床反应装置是目前最具实际应用前景的化学链气化反应器。通过对反应装置的升级改造可实现化学链气化与化学链制氢等过程的耦合,进而获得更高品质的合成气。但目前还是缺少连续稳定运行的工业化示范装置和长期运行经验。

高效去除焦油、净化产气成为化学链气化技术发展和应用亟待解决的关键问题之一。基于载氧体的氧化-催化作用,通过对载氧体结构调整以及不同活性组分复合,可实现气化过程中焦油的高效原位脱除。