石墨烯水泥基复合材料力学性能及增强机理研究

2021-05-13王丹净李景魁

王丹净,李景魁

(1.中国矿业大学 力学与土木工程学院,江苏 徐州 221000;2.无锡商业职业技术学院,江苏 无锡 214000)

0 引言

水泥基材料是目前最主要的土木工程材料,而随着现代土木工程建设的发展,对水泥基材料的性能提出了更高的要求[1-3]。目前,水泥基复合材料的研究主要集中于高强度、高耐久性、绿色环保以及多功能性等方面[4]。但水泥混凝土材料存在着脆性大、抗腐蚀性差、易开裂等缺点,严重限制了土木工程水泥基复合材料的设计与应用[5]。研究表明[6],在水泥基复合材料中引入碳纳米材料可以显著改善基体的力学性能,优化微观结构,进而改善基体的耐久性。其中,石墨烯水泥基复合材料是近期的研究热点。

石墨烯(GNs)作为一种二维碳纳米材料,具有优异的强度、导电性、导热性及电磁学性能,因此在复合材料力学性能增强、导电材料、吸波材料等领域均有比较深入的研究,具有较大的应用潜力[7]。但石墨烯的二维片层结构决定其极易团聚,因此石墨烯的分散性研究是复合材料性能研究的基础。表面活性剂、超声分散、球磨处理等技术被用于分散石墨烯,分散处理后的石墨烯能够在溶液中均匀分散,石墨烯的层数变少,厚度变薄,边缘结构更明显[8]。在石墨烯水泥基复合材料力学性能方面,Avanish 等[9]采用3∶1 质量比的浓硫酸和浓硝酸对石墨烯进行氧化改性,通过球磨分散和活塞压制成型法首次制备了氧化石墨烯水泥复合材料。吕生华等[10-11]制备了氧化石墨烯并掺入水泥净浆,研究发现,掺0.02%氧化石墨烯水泥基材料的抗压、抗折强度较纯水泥试样分别提高了74.2%、90.4%。余东升等[12]的研究表明,掺0.03%石墨烯的水泥复合材料28 d 抗折和抗压强度较纯水泥分别提高了95.3%和78.3%。Jiang 和Wang[13]的研究认为,掺0.05%石墨烯的水泥基复合材料28 d 抗压、抗折强度较纯水泥分别提高了8.9%及20%,弯曲韧性和断裂点位移较纯水泥试样分别提高了55.9%和52.1%。本文采用十二烷基硫酸钠(SDS)作为分散剂,结合超声波对石墨烯(GNs)进行分散处理,研究了石墨烯掺量对水泥基复合材料抗压、抗折强度、微观结构、孔隙率的影响规律。

1 试验

1.1 原材料

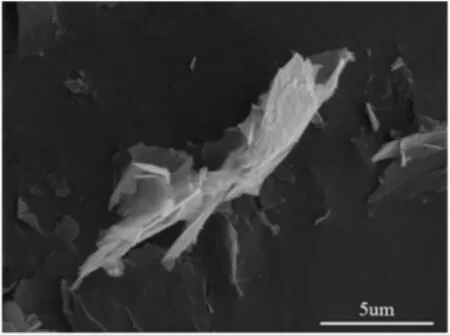

水泥:P·O42.5R 水泥;石墨烯(GNs):厦门凯纳石墨烯技术股份有限公司,SEM 照片见图1,XRD 图谱见图2;分散剂:十二烷基硫酸钠(SDS),天津市科密欧化学试剂有限公司;消泡剂:磷酸三丁酯,天津市大茂化学试剂厂;聚羧酸高效减水剂:减水率25%~35%,天津市大茂化学试剂厂。

图1 团聚态石墨烯的SEM 照片

图2 石墨烯的XRD 图谱

由图1、图2 可见,石墨烯由碳相组成,片径为20~40 μm,多层堆叠现象明显。

1.2 石墨烯水泥基复合材料的制备

本文采用十二烷基硫酸钠(SDS)与超声波处理相结合的方式制备石墨烯水性分散液,将石墨烯(GNs)、十二烷基硫酸钠(SDS)加入至去离子水中,置于300 W 的超声环境中处理360 s,获得分散均匀的石墨烯水性悬浮液。制备时先将分散均匀的石墨烯(GNs)水溶液与减水剂、消泡剂及水泥混合,快速搅拌240 s,再慢速搅拌120 s,将制备的浆体倒入40 mm×40 mm×160 mm 的三连模具中,刮去模具表面多余浆体,振动后置于标准养护箱中[温度(20±1)℃、相对湿度≥95%]中养护3 d 后拆模,继续标准养护至规定龄期后取出进行力学性能测试。

石墨烯水泥基复合材料的配合比:固定水灰比为0.35,减水剂、消泡剂、分散剂掺量分别为0.2%、0.2%、0.03%,石墨烯掺量分别为0、0.03%、0.06%、0.09%、0.12%,各外加剂掺量均按占水泥质量计。

1.3 试验方法

通过紫外分光光度计测试石墨烯水性悬浮液的吸光度,以表征其分散性。参考GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》测试石墨烯水泥基复合材料的抗压、抗折强度。采用压力试验机对试件进行抗折强度测试,其中跨距为100 mm,载荷速率为(50±10)N/s,将抗折强度测试完成后的断裂试块置于抗压强度实验夹具中进行抗压强度测试,载荷速率为(2400±200)N/s。选取力学性能测试试件的中心碎块敲碎并挑选较薄碎片,采用NOVA NANOSEM 450 型场发射扫描电子显微镜进行断面微观形貌观察,其中工作电压为3 kV,工作距离为6 mm;再挑选较小的试件破碎颗粒,采用IV9500型压汞仪对试样进行孔径分布测试;另选取部分碎块敲碎磨细成粉,采用X 射线衍射仪进行XRD 物相测试分析,其中速率为0.5 θ°/min,角度范围为5°~55°。

2 结果与讨论

2.1 石墨烯的分散性

石墨烯水性悬浮液的紫外吸光度曲线如图3所示,分散后石墨烯的微观形貌如图4所示。

图3 石墨烯水性悬浮液的紫外吸光度曲线

由图3 可见,石墨烯水溶液的吸光度均低于1.0,且在272 nm 附近有石墨烯的紫外吸光度特征峰,经十二烷基硫酸钠(SDS)表面修饰与超声波处理后,石墨烯水性悬浮液的吸光度显著提高,表明石墨烯分散性获得了显著改善。

图4 分散后石墨烯的SEM 照片

由图4 可见,与堆叠态石墨烯相比,经SDS 表面修饰与超声波处理后,多层堆叠的石墨烯被明显剥离,分散后的石墨烯层数为3~5 层,石墨烯片层直径为5~10 μm,同时石墨烯的边缘结构更加复杂,这更有利于石墨烯与水泥水化产物之间的相互作用,对增强水泥基复合材料的力学性能、改善基体微观结构具有重要作用。

2.2 石墨烯水泥基复合材料的力学性能

石墨烯掺量对水泥基复合材料抗压、抗折强度的影响如表1所示。

表1 石墨烯掺量对水泥基复合材料抗压、抗折强度的影响

由表1 可见,石墨烯的掺加不同程度的提高了水泥基复合材料的抗压、抗折强度;随着石墨烯掺量的增加,各龄期的抗压、抗折强度均先提高后降低,当石墨烯掺量为0.06%时,各龄期抗压、抗折强度最高。3、7、28 d 抗压强度较未掺石墨烯的纯水泥试样分别提高了19.7%、15.1%、14.0%,3、7、28 d 抗折强度较纯水泥试样分别提高了9.9%、11.4%、15.4%;当石墨烯掺量为0.12%时,石墨烯水泥基复合材料的抗压、抗折强度与纯水泥试样基本持平。可能是因为当石墨烯过大时,在水泥基体中团聚现象严重,从而降低了石墨烯对水泥基复合材料的增强效果。

2.3 石墨烯水泥基复合材料的XRD 分析

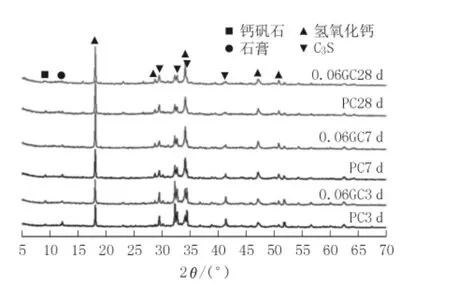

纯水泥试样(PC)及GNs 掺量为0.06%的石墨烯水泥基复合材料试样(0.06GC)水化3、7、28 d 的XRD 图谱见图5。

图5 不同龄期水泥基复合材料的XRD 图谱

由图5 可见,石墨烯水泥基复合材料在9.7°附近的钙矾石相、12.1°附近的石膏相的峰值较纯水泥试样略低,而18°附近的氢氧化钙相比纯水泥试样峰值更高,这表明养护3 d 时石墨烯水泥基复合材料水化速率比纯水泥试样更快,导致早期生成的钙矾石与石膏反应生成了AFm,而钙矾石虽然是膨胀相,但其棍棒状结构极易通过桥连裂纹等方式增强水泥基材料的早期强度,且氢氧化钙是典型的板层状脆性相,而此时水化产物较少,石墨烯可粘结的水化产物较少,不利于基体的早期强度,因此石墨烯对水泥基材料的早期强度改善情况比较一般。当养护龄期延长至7 d 时,相比于养护3 d 的试样,2条图谱的氢氧化钙相峰值明显提高,且石墨烯水泥基复合材料试样与纯水泥试样相比,几乎已经没有钙矾石相与石膏相的峰值,表明此时石墨烯仍然加速了水泥的水化反应进程,生成了更多的水化产物,此时虽然纯水泥试样有更多的钙矾石相,但石墨烯可粘接的水化产物较多,因此石墨烯水泥基复合材料强度得到了显著提高。当养护龄期延长至28 d 时,石墨烯水泥基复合材料与纯水泥试样的XRD 图谱没有明显差异,表明石墨烯对水泥基材料后期水化反应影响较小,此时主要通过石墨烯自身优异的力学性能承载外加载荷,限制裂纹扩展,进而增强水泥基复合材料的力学性能。

2.4 石墨烯水泥基复合材料的孔径分布

表2 为石墨烯(GNs)水泥基复合材料与纯水泥试样的总进汞量(总孔隙体积)、总孔隙面积、中孔直径(总进汞量50%时的孔径)、平均孔径与孔隙率等压汞孔径分布数据。

表2 石墨烯水泥基复合材料的孔径分布

由表2 可知,各龄期的石墨烯水泥基复合材料总进汞量、总孔隙面积、中孔直径、平均孔径与孔隙率均低于相应龄期的纯水泥试样,表明掺0.06%石墨烯显著改善了各龄期水泥基体的孔隙结构,使基体更致密。石墨烯水泥基复合材料在养护3、7、28 d 时平均孔径相比于纯水泥试样分别降低了12.6%、7.8%、8.4%,孔隙率较纯水泥试样分别降低了11.5%、11.3%、9.2%,表明石墨烯对水泥基材料水化早期微观结构的致密度有显著的改善效果,这是因为石墨烯可以加速水泥的早期水化反应,生成更多的水化产物,孔隙结构得到了优化,而对水化后期的微观结构影响较小,这与前述XRD 分析结果一致。

2.5 石墨烯水泥基复合材料的SEM 分析(见图6)

图6 石墨烯水泥基复合材料的SEM 照片

由图6 可见,28 d 龄期时,纯水泥试样中存在大量的微裂纹,且水化产物表面较平滑,这表明纯水泥试样在受载时在平行于观察面方向发生了脆性断裂,且断裂面之间的水化产物粘结强度较小,因此断裂面剥离分裂时两侧的水化产物之间的拉扯阻裂效应不明显,进而出现平滑的断裂面。同时断裂面上的多条微裂纹表明纯水泥试样在受载时内部缺少承载单元,极易出现裂纹萌生、吞并与扩展,极大降低了纯水泥试样的宏观力学性能。而掺0.06%石墨烯的水泥基复合材料微观结构更加致密,石墨烯与水泥水化产物粘结较好,且石墨烯水泥基复合材料试样断裂时,石墨烯复杂的边缘结构可粘结断面两侧的水化产物,受载时凭借其优异的力学性能承载外加载荷,因此基体在断裂前可耗散更多载荷能量。当裂纹扩展至石墨烯处时,由于石墨烯强度较高,微裂纹无法穿过石墨烯继续扩展,因此只能沿着石墨烯与水泥基体的粘结界面扩展,并且在试样发生断裂时,石墨烯仍然有效粘结了断面上的水化产物[见图6(b)下方],这导致基体在断裂时不仅需要耗散载荷能量对抗石墨烯的桥连拔出效应,还需要更多能量才能造成水化产物之间的剥离断裂。综上所述,适量分散均匀的石墨烯可提高水泥基复合材料的致密度,在基体受载时可承载耗能,有效限制裂纹扩展,宏观表现出更优异的力学性能。

3 结论

(1)十二烷基硫酸钠(SDS)表面修饰与超声波相结合可有效分散石墨烯。

(2)分散均匀的石墨烯可有效改善水泥基复合材料的力学性能,当石墨烯(GNs)掺量为0.06%时,水泥基复合材料的3、7、28 d 抗压强度较纯水泥试样分别提高了19.7%、15.1%、14.0%;3、7、28 d 抗折强度较纯水泥试样分别提高了9.9%、11.4%、15.4%。

(3)石墨烯可以加速水泥基复合材料的早期水化反应,生成更多水化产物,使基体结构更加致密,有利于增强基体的早期力学性能。