3003铝合金板冷热循环实验的失效机制研究

2021-05-13徐成志万宝伟任素贞董则防张彩龙

徐成志,万宝伟,任素贞,董则防,张彩龙

(江苏鼎胜新能源材料股份有限公司,江苏 镇江 212141)

3003铝合金具有可塑性强,耐蚀性能优异以及可回收利用等特点,广泛应用于加工制造业中[1]。在生活厨具不粘锅行业中,与传统的铁锅相比,铝合金不粘锅具有热传导高、不易生锈、质量轻、容易清洗等优点,其所占市场预测份额逐年升高。它的基本制造过程为铝合金板→拉深成型→修边→清洗→熔射→冷热循环工序→涂覆→固化→成品检验等工序。不粘锅铝合金板基材一般要求是全软状态,而3003铝合金属于不可热处理强化铝合金,是通过对板坯进行冷压延变形加工,再通过成品热处理工艺调整其力学性能[1-3]。这类产品通常要求材料具备深冲性能[4]。在铝合金不粘锅制备过程,需要拉深20 cm~30 cm高度和进行冷热循环试验,因此对3003铝合金板的力学性能提出了很高的要求,要求其板材力学性能优异、具有细小均匀的等轴晶、细小弥散分布的第二相组织[5-7]。3003铝合金板材的生产过程,传统方法是采用铸锭→铣面→均匀化处理→热轧→热精轧→冷轧→热处理等工序,该工艺生产周期长、能耗大、成本高。本次试验主要针对采用铸轧法生产的不粘锅圆片料在后续制造不粘锅的冷热循环工序中开裂的原因进行分析研究。

1 试验过程

以铸轧法生产3003铝合金板为研究对象,其成分示于表1。按照化学成分配料,将重熔铝锭和中间合金放入熔炼炉中进行熔炼,铸轧生产过程中加入钛丝细化晶粒,经过铸轧得到铸轧板坯,再冷轧到成品厚度2.5 mm,进行成品退火热处理,得到3003-O铝合金板,经过圆片机模具加工成2.5 mm×380 mm规格的圆片。

表1 3003铝合金板化学成分(质量分数/%)Table 1 Chemical composition of 3003 aluminum alloy plate(wt/%)

对铝合金板力学性能进行检测,其拉伸试样参照GB/T 228.1-2010《室温条件下金属材料拉伸试验方法要求》,试样如图1所示,其中试样长度180 mm,原始标距L0=50 mm,宽度b=12.5±0.1 mm,平行长度Lc=60 mm,采用拉力试验机测试最大拉伸力,拉伸速度为5 mm/min。铝合金板金相组织观察参照GB/T 246.1-2000《变形铝及铝合金制品显微组织检验方法》,对失效样进行金相组织观察,试样制备流程如下:2.5 mm试样-镶嵌-粗磨(120~400号砂纸)-精磨(800~2 000号砂纸)-机械抛光-电解抛光-腐蚀-观察。其中,电解抛光液采用高氯酸+无水乙醇按照1∶9体积比进行配制,电解电压25 V、电流0.3 A、电解时间10 s~25 s;腐蚀液采用氢氟酸+盐酸+蒸馏水(按照5∶10∶185比例进行配制),腐蚀时间15 s~35 s。

图1 拉伸试验试样图Fig.1 Drawing of tensile test specimen

2 试验结果与分析

2.1 开裂现象分析

图2是试料在冷热循环模拟实验过程中出现批次性开裂的照片。冷热循环工序:试样加热到450 ℃、保温2 min,快速放到冷水(20 ℃)中2 min为一次循环,共计20次为一个周期。图2两张照片在第13次冷热循环时开裂。开裂位置位于锅底圆弧过渡区附近,为无规律开裂,是典型的内应力集中开裂。材料经拉深成型后,内部存储了大量变形应力,晶粒内部位错密度升高,材料塑性差,在高温450 ℃-低温20 ℃的温度突变中,因材料内部应力分布不均匀,部分区域应力集中,导致材料开裂[8]。

图2 试样冷热交替循环13次试验后开裂处照片Fig.2 Photos of cracks after 13 times of hot and cold cycling test

2.2 化学成分的影响

表2是试料不同位置的化学成分分析值。位置A和位置B是开裂部位,位置C是正常部位。从测试的成分含量看出,位置C处的化学成分Si、Fe、Cu、Mn含量均在成分标准范围内,但是位置A和B处的Fe含量明显偏高,其他合金元素含量均在3003铝合金标准范围内,初步分析,Fe含量异常超标对开裂现象有很大影响。

表2 试料不同位置的化学成分(质量分数/%)Table 2 Chemical composition at different positions of the sample (wt/%)

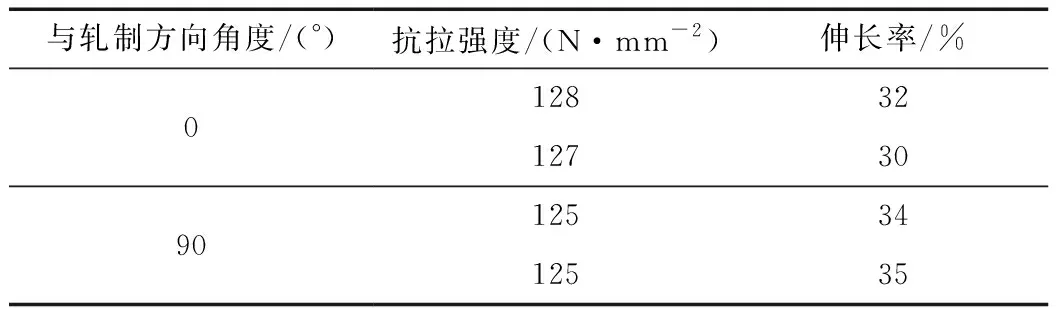

2.3 力学性能的影响

表3是3003铝合金板材力学性能测试结果。标准中对其力学性能的要求是:抗拉强度100 N/mm2~130 N/mm2;伸长率不小于30%。Fe、Si、Mn、Cu等元素含量会影响合金的再结晶温度,会导致合金均匀化处理和成品再结晶退火的工艺不同,从而影响铝合金板的力学性能。如果力学性能不良,会导致板材在拉伸过程中因伸长率不够而引起开裂。从纵向和横向的性能数据看出,材料的力学性能数据符合标准要求,但是抗拉强度在要求的上限,而且伸长率偏低,同样板厚的3003铝合金正常的伸长率是在38%以上。从本试验的上述Fe含量超标来推测,因Fe与Al形成粗大FeAl3相,割裂了铝基体的连续性,造成抗拉强度偏高,伸长率偏低,从而引致开裂现象。

表3 2.5 mm厚的3003-O铝合金板力学性能测试结果Table 3 Test results of mechanical properties of 3003-O aluminum alloy plate with 2.5 mm in thickness

2.4 断口处SEM微区成分分析

图3和表4所示的3003铝合金试样开裂位置的微区合金元素分布,其中铝含量(质量百分数)为1.07%,Fe、Si等元素含量分别为71.5%、1.72%,比正常成分的Fe、Si含量高出很多,尤其是Fe元素含量最高,形成的金属化合物颗粒会在材料拉深时或后续加工时造成内应力集中,引起开裂现象。

图3 裂口位置的SEM照片Fig.3 SEM photos of cracking location

表4 SEM照片中微区的成分分析Table 4 Composition analysis of micro region in SEM photos

上述在开裂位置出现金属化合物夹杂,主要有以下两方面原因:

一方面,铸轧铝液净化工艺的影响。从图3和表4中看出,在裂纹处发现精炼剂夹杂和合金元素的残留,如发现有F、Fe元素。在铸轧生产线配有在线除气和在线过滤装置,除气装置在石墨转子中通入高纯度的氩气,在500 r/min~700 r/min的转速下,对铝液进行搅拌和除氢,细小的Al2O3和一些金属夹杂物会从铝液中带出,从而保证铝液的纯净度,而大尺寸的夹杂物依靠后续的过滤工艺处理,目前过滤装置是采用1级过滤,在SEM照片看到开裂部位团聚的化合物颗粒,是因过滤板的目数不够导致夹杂物未全部过滤排除掉,从而混入铸轧板中,导致材料在后续加工过程出现开裂现象。

另一方面,铸轧板坯中心层偏析对化合物团聚有很大影响。铸轧工艺是结合了铸造和轧制过程的一种快速液态到固态成形的加工方式。在一对铸轧辊中通入25 ℃~35 ℃的循环冷却水,为液态铝液向固态铝转变提供冷却,在几十毫米的铸轧区内进行液固相态的转变。3003铝合金中的Mn与Al容易形成MnAl6,Fe、Si、Al等元素容易形成Al-Fe-Si相,在不平衡结晶状态下,会生成低熔点的化合物,而结晶时过冷度很大,容易发生低熔点化合物及杂质的偏聚。铸轧生产过程,靠近铸轧辊面的区域先发生液、固相转变,而铸轧板的中心部位最后结晶,会造成大量低熔点化合物和杂质在中心部位团聚。在其他工艺参数不变的情况下,随着铸轧速度越大,偏聚到板坯中心部位的化合物和杂质就越多,造成的偏聚就越重。在高倍金相照片看到,该处偏析物呈现大层片状和疏松形态,在铸轧板的高倍金相照片上看出(见图4)偏析处长度为50 μm~70 μm,在偏析处是Fe、Si、Mn等元素发生偏聚。形成成分偏析后,在后续冲压加工过程中,该偏析物不容易变形,会隔断基体组织的连续性,形成大的裂纹和应力集中,在冷热循环工序出现材料失效。

图4 3003铝合金铸轧板坯的中心层偏析金相照片Fig.4 Metallographic photos of center layer segregation of 3003 aluminum alloy cast rolling slab

3 结 论

1)3003铝合金板试样在冷热循环工序发生裂纹处出现大量Fe元素偏聚,这是出现开裂现象的主要原因。

2)铸轧3003铝合金板做深冲料要控制它的力学性能,控制抗拉强度达到目标强度值的下限,可以减轻开裂的倾向。板材试样在冷热循环试验中出现开裂现象一方面原因是铝液在铸轧加工过程中因过滤不良导致金属化物颗粒和夹杂物混入铸轧板中;另一方面是铸轧工艺不合适,导致铸轧板坯中心层出现偏析缺陷,导致在后续加工过程中出现开裂。

3)用铸轧法生产3003铝合金深冲料时要控制好过滤工艺和铸轧工艺,防止出现夹杂及金属化合物偏析等不良组织,以避免材料在后续深冲加工过程中出现失效现象。