快速接头内壁冲蚀规律的数值模拟分析*

2021-05-12李新迪王国付郐楚婷

李新迪,王国付,郐楚婷,厉 溟

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;2.大连锅炉压力容器检验检测研究院有限公司,辽宁 大连 116000;3.大连港油品码头公司,辽宁 大连 116000)

0 引言

对于高密度、高强度工作的大型计算机中央处理器(CPU),其55%的失效均是由温度过高引起的,因此及时高效的散热是非常必要的,故采用以热容量较大的液体冷却液为介质的液冷散热器[1-2]。受现有工业水平限制,冷却通道中必然会残存颗粒污染物,且无法通过污染度控制方法完全根除。快速接头作为液冷散热器的核心部件,受冷却液中固体颗粒作用对其内壁不断冲蚀磨损。同时,快速接头在海上开采平台隔水管的进油管与回油管、油田通井机及液压钳连接处等领域广泛应用,且极易损耗[3-5]。因此研究快速接头内壁的冲蚀规律,以提高使用寿命具有重要意义。可将流经快速接头内壁作为流经相连的多段变径管进行分析。

近年来,国内外许多学者对变径管的流场及冲蚀特性开展研究。Hwang等[6]通过实验得到不同浓度下油水乳状液通过突扩突缩管流动时产生的压力损失;Abdelall等[7]对气液两相流通过微型变径通道引起的压降变化进行实验研究,并建立两相流压降经验公式;Roul等[8]使用欧拉模型对标况下变径小圆管内的气液两相流进行模拟,建立由流动截面改变引起的两相流压降的关联式;Ahmadpour等[9]针对气液两相流采用扩展的k-ε双方程湍流模型进行模拟,得到孔隙率、雷诺数和开孔角对变径管流场压力分布的影响。当前对具体情况变径管的冲蚀磨损特性研究有限,本文从快速接头的内部流场入手,对冷却液中含有固体颗粒杂质时的接头内壁冲蚀磨损现象进行研究,为快速接头的使用以及安全检测提供有效参考意见。

1 工作原理与结构

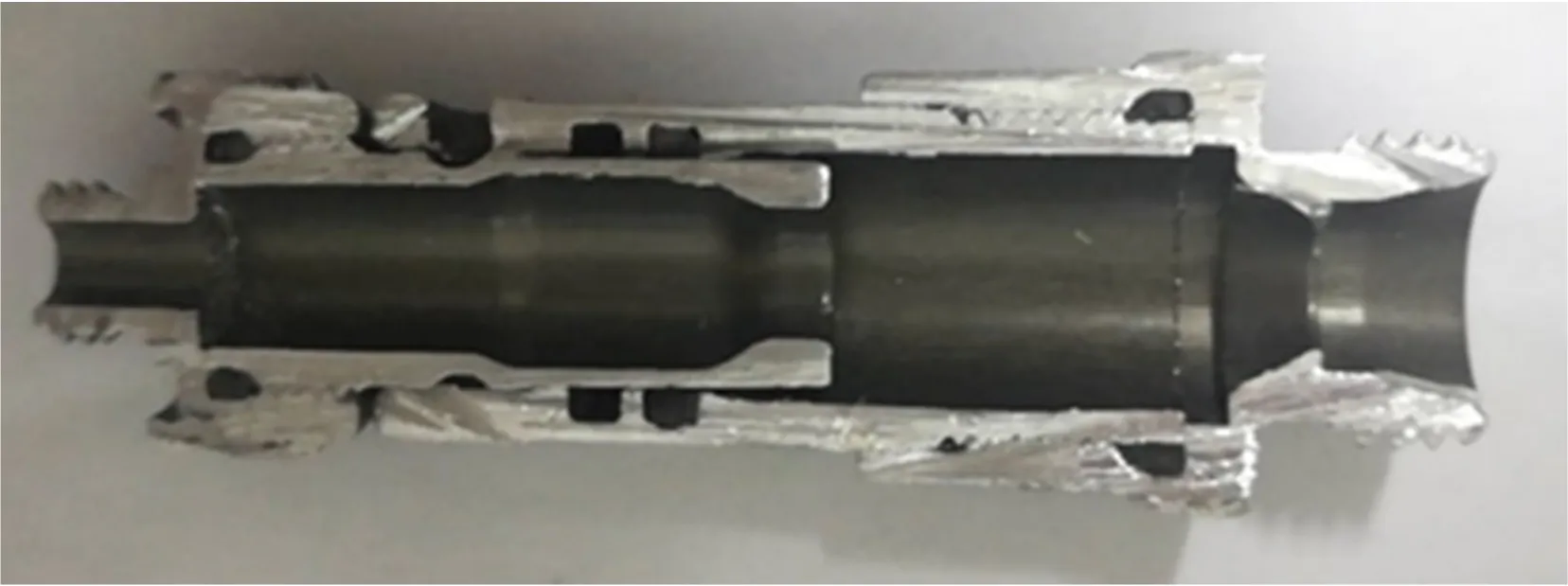

快速接头通常包括一对阳、阳接头,二者采用活门端面密封来实现即时通断功能。阴、阳接头的活门向内移动使接头连接并接通;向外移动使得接头完全密封[10]。快速接头内部结构如图1所示。

图1 快速接头内部结构Fig.1 Internal structure of quick coupling

2 数学模型

2.1 湍流模型

根据流场流态确定使用Realizablek-ε湍流模型进行计算,Realizablek-ε湍流模型计算耗散率时添加了新的方程,使得预测平板射流的发散率更为精准。基于快速接头内恒温和不可压缩流体的假设,三维瞬间流动的控制方程如式(1)~(3)所示[11]:

(1)

(2)

(3)

式中:t为时间变量;xi,xj分别为x在i和j方向上的向量;k为湍动能;ε为湍动耗散率;ρ为密度,kg/m3;μt为湍流速度,m/s;μ为动力黏性系数,Pa·s;Gk,Gb分别为速度梯度和浮力影响引起的湍动能;ui为流体i方向上分速度,m/s;σk,σε分别为2方程的湍流普朗特数;YM为膨胀耗散系数;C1ε,C2ε,Cμ为常数,分别取1.42,1.68,0.99;Sk为变形张量[12]。

2.2 离散相模型

由于本文固体颗粒所占体积分数低于10%,故使用离散相模型(Discrete Phase Model,DPM)进行多相流模拟。假设固体颗粒为离散相,冷却液水为连续相。离散相颗粒在直角坐标系下的作用力平衡方程如式(4)~(5)所示:

(4)

(5)

3 几何模型的建立

3.1 几何模型

利用三维软件Catia建立快速接头结构模型,接头管径最小为4 mm,最大为11.4 mm,管长全长65 mm,具体几何模型如图2所示。

图2 快速接头的几何模型Fig.2 Geometrical model of quick coupling

3.2 网格划分

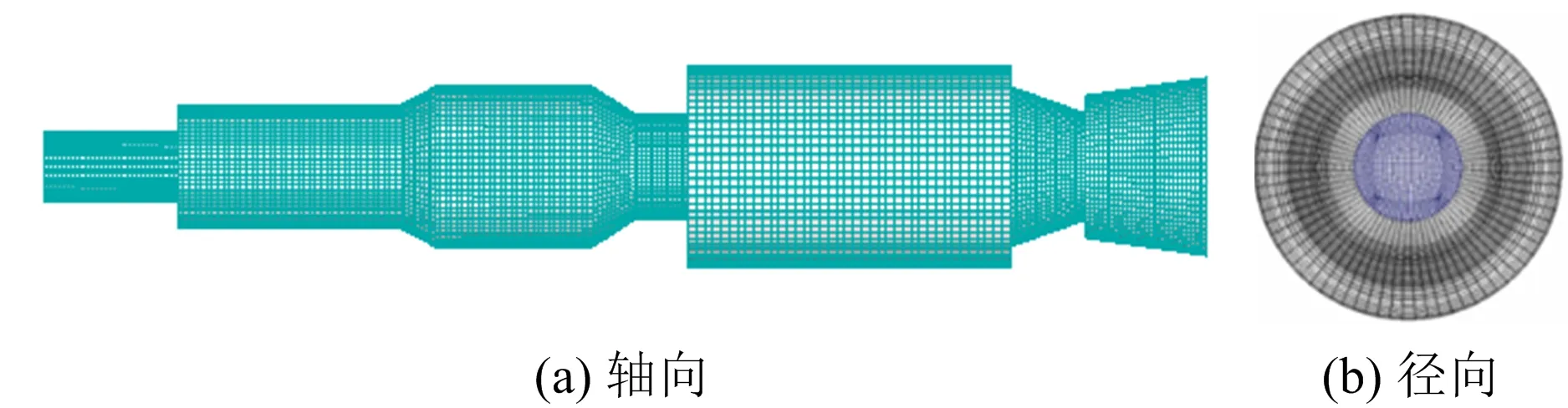

采用六面体网格对流域模型进行划分,对出入口等平滑区域用较粗糙网格,对近壁面、突变区进行网格精细划分,以提升网格质量及其精确程度。通过对网格进行无关性检验,最终确定网格总数为568 100个,网格划分示意如图3所示。

图3 网格划分示意Fig.3 Schematic diagram of meshing

3.3 边界条件

冷却液确定为水,石英砂的密度为2 645 kg/m3,粒径为0.43 mm,体积分数2%。选用速度入口为边界条件,速度设置为6.4 m/s,x轴正方向设为入口方向,快速接头中间截面设置为对称边界条件,壁面为壁面边界,湍流强度设置为5%,计算选用二阶迎风差分格式,SIMPLE算法求解压力-速度耦合。

4 计算结果与流场分析

4.1 速度场分析

快速接头轴向流线图如图4所示,速度分布云图如图5所示。

图4 流线图Fig.4 Stream lines

图5 快速接头轴向速度分布云图Fig.5 Cloud diagram for axial velocity distribution of quick coupling

由图4~5可知,流体在入口管段发展充分,受壁面黏性力影响,流体速度在径向上呈抛物线状。最大速度在中心线处出现,且沿对称轴径向速度持续下降。流体经过管径变化处时会发生流动分离,有回流现象产生,回流旋涡速度远小于主流束速度,整个接头速度总体呈由大变小再变大的趋势[14]。

4.2 压力场分析

快速接头轴向截面静压分布云图如图6所示。

图6 快速接头轴向静压分布云图Fig.6 Cloud diagram for axial static pressure distribution of quick coupling

由图6中可知,整个快速接头的压力极值点位于前半段管的渐缩处及突扩双肩处。总体来说,压力沿轴向先后2次经历先减小后增大的过程。流体在突扩管段流动时,由于其流线受边界突然扩大干扰,流体不能马上按照管道形状流动,只能沿着大管径形状逐渐扩张,使得流体流经突扩截面会产生流动分离现象,从而引发涡旋消耗主流能量,造成压力和能量的损失,最终在靠近入口的突扩双肩处出现负压。

5 冲蚀磨损分析

5.1 冲蚀磨损云图

最大冲蚀磨损速率通常被用来表示冲蚀磨损的严重情况,快速接头冲蚀磨损分布云图如图7所示。

图7 快速接头冲蚀磨损分布云图Fig.7 Cloud diagram for erosion wear distribution of quick coupling

由图7(a)可知,后半段管的入口A及渐缩B处有严重的冲蚀磨损产生,这是因为管道截面减小,壁面受流体及携带颗粒直接冲击带来的严重冲蚀现象。由图7(b)可知,渐缩管在缩径处的磨损最严重,相同现象亦可以在图7(c)中看出。故管道失效的高发位置为大小管道的接合处。

5.2 入口流速对快速接头冲蚀效果的影响

设置离散相固体粒径为0.43 mm,质量流率保持为2×10-4kg/s不变,选取不同的入口流速,综合对比接头的冲蚀情况,冲蚀云图如图8所示。

图8 不同入口流速的冲蚀分布云图Fig.8 Cloud diagram for erosion distribution under different inlet flow velocities

由图8可知,入口流速为4.4 m/s时,A,B磨损处沿周向呈点状均匀分布,此时最大冲蚀速率达4.38×10-9kg/(m2·s)。速度增大,区域逐渐向x轴负方向扩散,增大到8.4 m/s时,该流速的冲蚀最为严重。由于随流速的增加,颗粒撞击的频率、能量及反弹作用力均增加,A处的周向点状冲蚀扩散成环状,B处的冲蚀速率值亦明显增大,壁面的冲蚀加重[15]。

入口流速与快速接头最大冲蚀磨损速率的关系曲线如图9所示。由图9可知,速度增大最大冲蚀磨损速率随之增大;当入口速度为6.4~8.4 m/s时,增速较之前变快,最大冲蚀速率值高达2.31×10-8kg/(m2·s)。

图9 不同入口流速下最大冲蚀速率变化Fig.9 Variation of maximum erosion rate under different inlet flow velocities

5.3 固体颗粒质量流率对快速接头冲蚀效果的影响

在入口流速为6.4 m/s,粒径恒为0.43 mm的条件下,对比5种不同的质量流率下的变化情况,不同质量流率下最大冲蚀速率变化曲线如图10所示。

图10 不同质量流率下最大冲蚀速率变化Fig.10 Variation of maximum erosion rate under different mass flow rates

由图10可知,离散相颗粒质量流率与最大冲蚀速率二者呈正相关。在质量流率为3×10-4kg/s情况下,冲蚀速率最大为1.93×10-8kg/(m2·s)。这是由于颗粒的质量流率增加,颗粒撞击接头管壁的次数愈发频繁,导致的冲蚀率变大。

6 结论

1)接头速度总体上呈现由大变小再变大的趋势,压力极值点位于前半段管的渐缩处及突扩双肩处。流体在管径突变处发生流动分离且有回流现象产生。

2)冲蚀磨损现象主要集中在管径缩小段的大小管道交界处,因此有必要对此部位进行结构优化或选用更适合的抗冲蚀材料,以提高接头的使用寿命。

3)只更改入口流速或颗粒质量流率时,最大冲蚀磨损速率随变量的增大增加。所以适当减小入口流速、控制质量流率可以有效缓解接头的磨损。