垃圾焚烧厂房垃圾仓除臭通风数值模拟计算

2021-05-12中咨海外咨询有限公司姚珑璐

中咨海外咨询有限公司 姚珑璐

0 引言

运行状态下,垃圾仓焚烧炉一次风保证垃圾仓内形成负压,防止臭气外溢。当焚烧炉处于检修期时,垃圾仓事故除臭系统为垃圾仓除臭提供最后一道防护,通过对活性炭吸附、除尘器(袋式)及洗涤设备的使用,实现对污染物的有效净化,从而使排放达到相应标准[2]。目前,焚烧发电厂暖通设计多根据实际经验及判断,国内相关研究较少。艾庆文等人介绍了垃圾焚烧厂除臭敏感区域设计,将活性炭、紫外线等除臭方式措施进行了对比,重点提出了垃圾坑保持-40~-30 Pa负压所需的换气次数为1.5 h-1,但垃圾坑排烟量依据GB 50016—2006《建筑设计防火规范》排烟量60 m3/(m2·h)计算[3]。李军等人从恶臭来源进行分析,比较正常焚烧炉燃烧臭气与事故状态下暖通系统除臭环节的差异,按照不同区域对除臭方式进行归类并提出改进思路,提出了除臭风量应按垃圾仓、卸料平台及垃圾料斗平台的容积进行计算,换气次数取1 h-1[4]。徐铭明采用CFD数值模拟方法研究了垃圾仓焚烧炉一次排风机对于垃圾库内压力场和流场的影响[5]。国内已有文献发电厂垃圾仓换气次数选用1.0 h-1或1.5 h-1存在争议,因此垃圾焚烧电厂除臭系统应该如何科学合理设置值得更深入地研究。为判断排风量对于仓内压力的影响,本文采用数值模拟方法完善设计,使其满足工艺及环保的要求,实现电厂环境质量及经济效益的提升。

1 系统概况

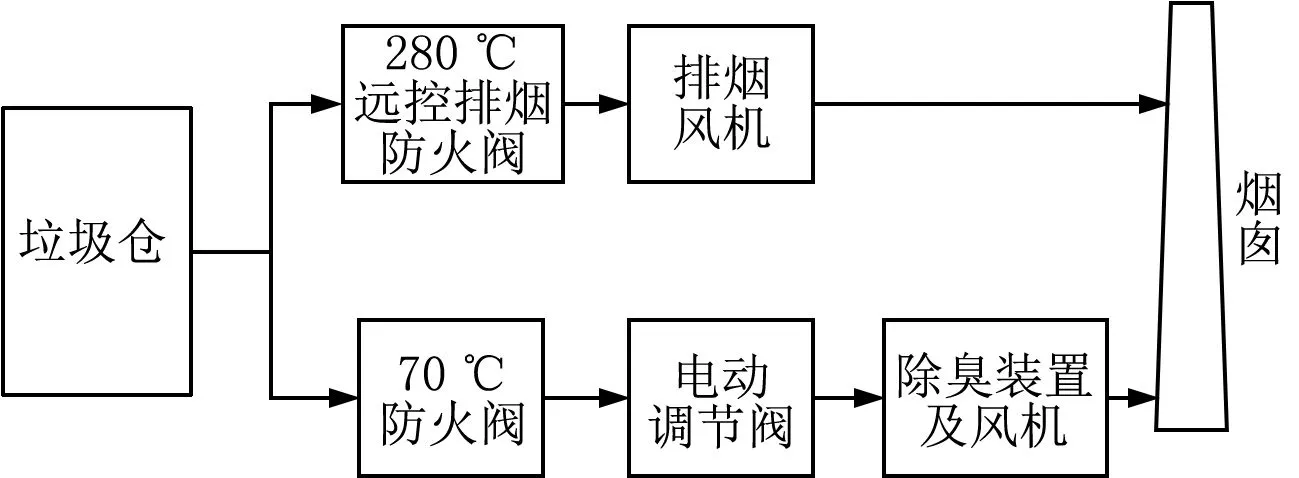

垃圾焚烧厂正常运行时,通过焚烧炉燃烧引风的负压保证垃圾池区域臭气不外溢。当所有焚烧炉处于检修状态时,开启垃圾仓事故除臭系统。除臭系统与垃圾池消防排烟系统共用。垃圾池内设消防炮,消防排烟系统参照GB 51251—2017《建筑防烟排烟系统技术标准》中9 m高仓库(有喷淋)的设计要求,按不少于142 000 m3/h排烟量计算[6]。除臭与排烟控制进行转换。常用垃圾仓除臭系统如图1所示。

图1 垃圾仓除臭装置及排烟风机系统

2 模型设计

2.1 模型及基本条件

以南方某垃圾焚烧厂为案例,该项目生活垃圾设计规模为1 200 t/d,一期建设2条400 t/d生活垃圾焚烧线,配置12 MW凝气式发电机组,研究对象为一期建设的垃圾仓。假定垃圾仓底部标高为+0.000 m,整个区域为不规则多边形,其中31.5 m以下为垃圾仓,围护结构为垃圾仓混凝土池壁;31.5 m以上为垃圾仓顶部焚烧炉进料口区域,有连通焚烧厂房的前室及2组单扇门,前室为防止臭气泄漏采取正压控制,模型将上述门设为密封状态,外仓内无其他可开启门窗。围护结构为彩钢保温板,垃圾仓总高度50 m,体积59 967 m3。垃圾仓顶部高度43 m处设置除臭排风管,排风管有6个风口,风口侧向开启,每个风口尺寸为2 000 mm×800 mm。13 m高度处设置4组垃圾卸料门,每个卸料门尺寸为3 800 mm×5 000 mm。沟道间位于垃圾仓侧面朝下位置,垃圾仓内渗出的垃圾渗沥液需通过仓底部格栅(格栅通风净面积较小,模型考虑封闭)进入渗沥液沟道间,再由泵系统送至污水处理系统。沟道间设置通风设备便于人员检修,沟道间臭气经2组高侧送风口送入垃圾仓,每组进风口面积1.89 m2,共2组。

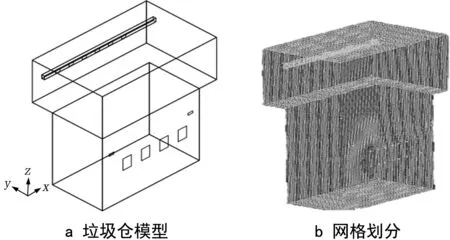

假设模型内部空气为稳态不可压缩流体,考虑重力及地面辐射的影响,最终垃圾仓模型及网格划分如图2所示。

图2 垃圾仓模型及网格划分

本文使用Gambit软件对模型进行网格划分前处理,采用结构化六面体网格进行划分,模型网格步长均按照200 mm、1.2的增长倍数向中间扩散,网格数量约为50万。Fluent软件采用RealizableK-ε模型进行计算,求解采用SIMPLE算法。

a 全封闭

2.2 方案设计

为验证垃圾仓除臭排风换气次数对垃圾仓内负压的影响,选取1.0、1.5、2.0、2.5 h-14种换气次数,根据卸料门开启大小选取卸料门不开启及卸料门开启1、2、4扇4种工况。考虑存在渗沥液沟道间臭气送风至垃圾仓内,以卸料门开启1扇作为基本条件,选取垃圾仓除臭排风1.0、1.5 h-12种换气次数,沟道间进风口选取0.5、1、2、4 m/s 4种进风速度。

3 模拟结果

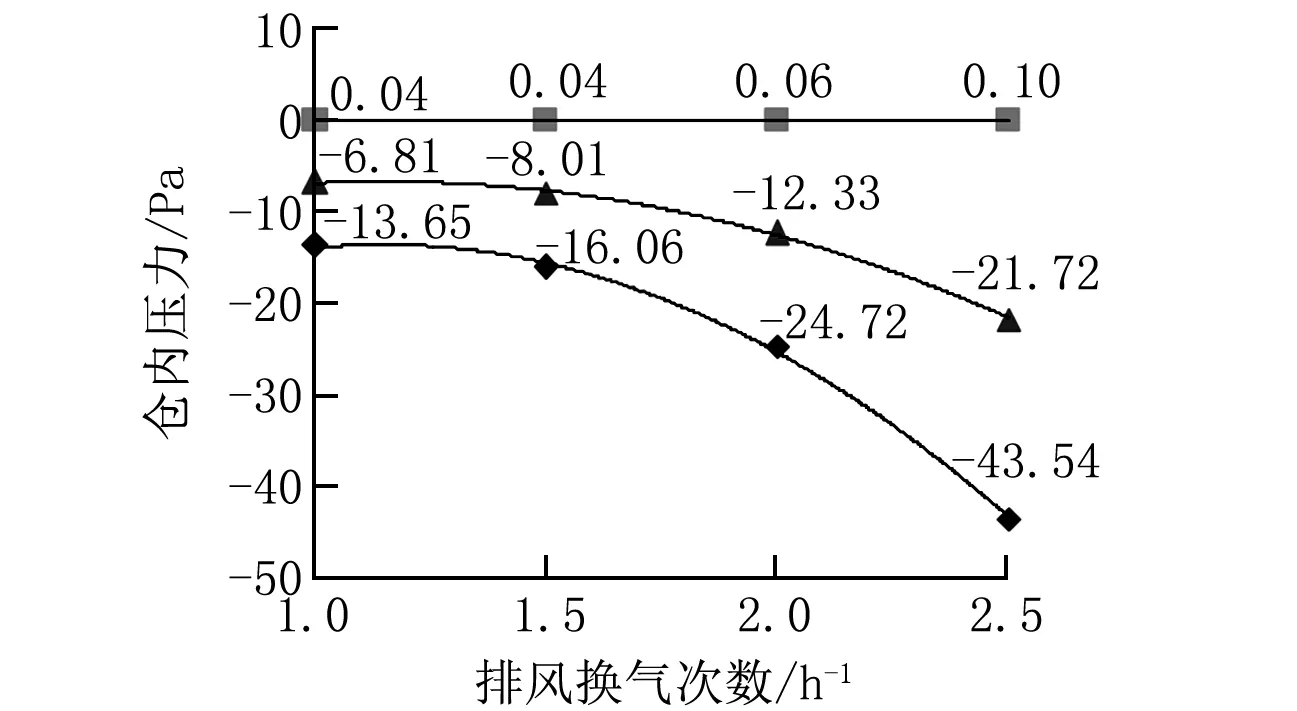

3.1 事故除臭换气次数及卸料门开启对负压的影响

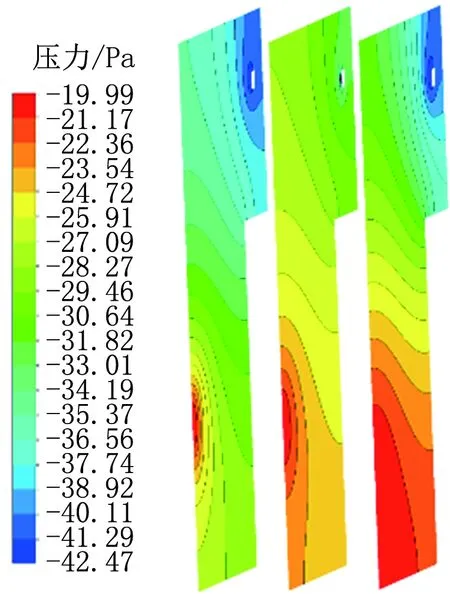

垃圾仓内存在压力最大值处与最小值处,压力最大值位于卸料门进口处,压力最小值位于除臭排风口处,仓内负压按两者平均压力计算。门扇开启数量不变时,仓内负压随着换气次数(通风量)的增大而增大,不同门扇开启状况时,门扇开启数量越少,负压值随换气次数的增大变化越大,如图3所示;同等换气次数下,负压值由大到小顺序为:开启1扇卸料门>开启2扇卸料门>开启3扇卸料门>全封闭,如图4所示。

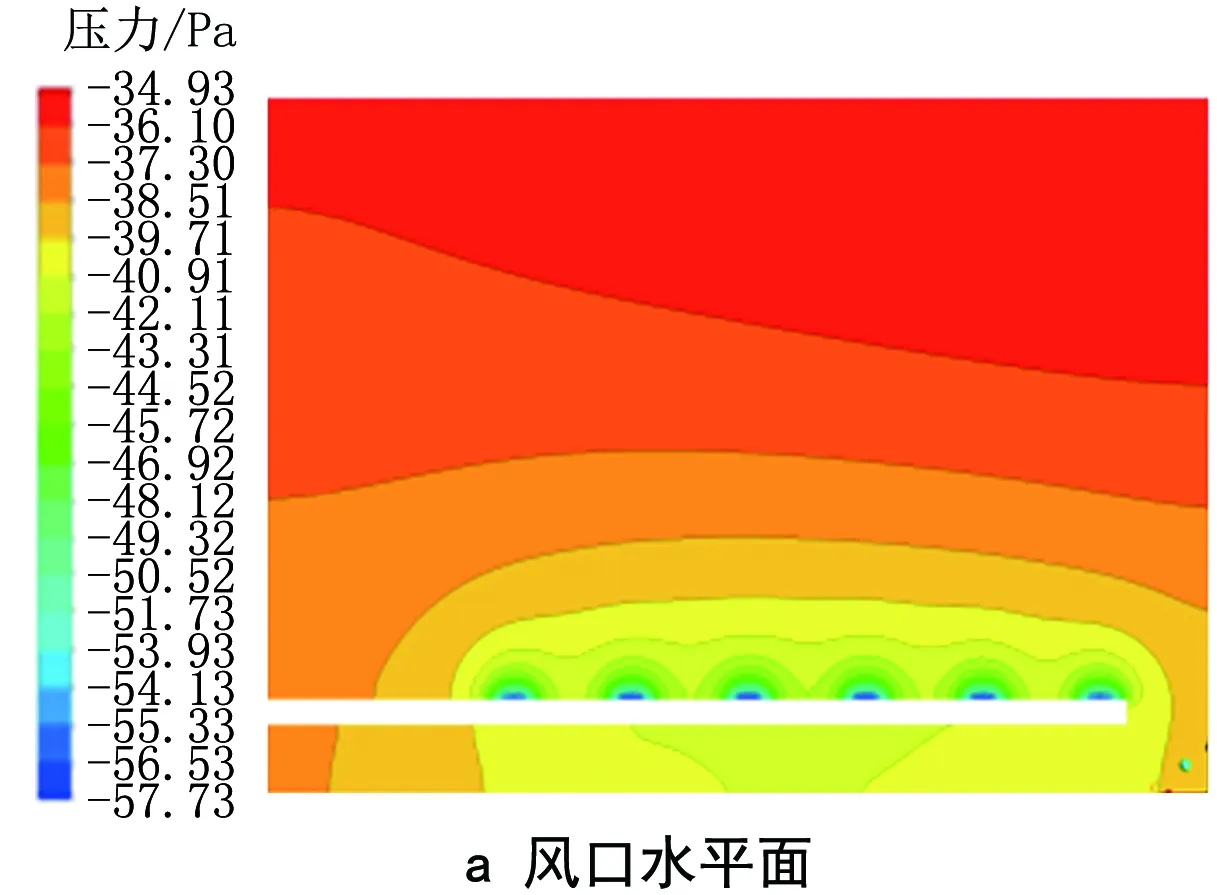

开启1扇门、换气次数1.5 h-1和开启2扇门、换气次数2 h-12种工况下,风口所在水平面(高43.8 m)最小压力达-30 Pa。卸料门水平面(高15.5 m)中除卸料门边缘压力偏高,接近正压外,平面垃圾仓池壁内压力值为-20~-15 Pa,见图5、6。

a 开启1扇门、换气次数1.5 h-1

图5 开启1扇门、换气次数1.5 h-1时垃圾仓内压力云图

图6 开启2扇门、换气次数2 h-1时垃圾仓内压力云图

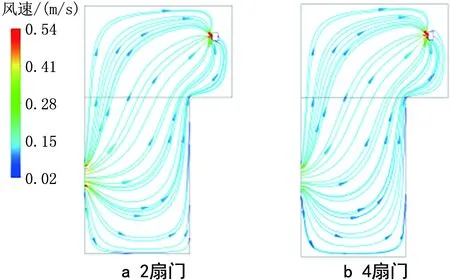

2扇门和4扇门开启状态下,垃圾仓内风速在0.54 m/s以下,气体流速变慢,不利于除臭系统收集臭气。相比于4扇门,2扇门开启状态时卸料门处风速较高,如图7所示。

图7 开启不同门扇数量的风速流线图(x=19.7 m)

不同卸料门开启状态下调节除臭排风状态,除卸料门周围及垃圾仓底部池壁存在部分超压区域外,垃圾仓其余部分均可实现有效的负压控制,如图8所示。

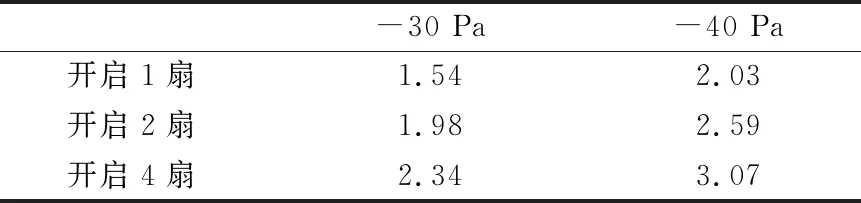

仓内压力受空气流动的影响,卸料门至排风管风口之间区域压力值变化较大。根据已有文献的负压范围,利用模型计算不同卸料门开启情况下仓内平均负压为-30、-40 Pa时的换气次数,见表1。由表1可知,垃圾仓负压值受到排风量(风机工况)及卸料门开启(过流面积)的双重影响,应根据卸料门开启状态设置排风量,相应调整仓内压力至合理范围。

表1 仓内不同平均负压下的换气次数 h-1

3.2 沟道间送风对负压的影响

3.2.1垃圾仓换气次数1 h-1

图9显示了换气次数1 h-1时沟道间送风风速对仓内压力的影响。随着沟道间送风风速增大,仓内压力成正比增加;当沟道间送风风速为0.5 m/s时,垃圾仓平均压力仅-19 Pa。

图9 换气次数1 h-1时沟道间送风风速对仓内压力的影响

3.2.2垃圾仓换气次数1.5 h-1

图10显示了换气次数1.5 h-1时沟道间送风风速对仓内压力的影响。沟道间送风风速在0.5~2.0 m/s时,垃圾仓平均压力达到-27.79~-24.13 Pa。送风风速达到4 m/s时,垃圾仓平均压力为-10.46 Pa。

图10 换气次数1.5 h-1时沟道间送风风速对仓内压力的影响

图11为换气次数1.5 h-1时沟道间送风风速1、2 m/s的压力云图。沟道间送风风速1、2 m/s时该剖面平均压力达到-21.74、-14.01 Pa,平面区域内未产生正压,送风风速对于垃圾仓负压的影响仅限于送风口周边区域。

图11 沟道间送风换气次数1.5 h-1时垃圾仓内压力云图

沟道间送风将抵消部分垃圾仓除臭排风产生负压,使得仓内存在局部高压区域,可能造成臭气泄漏。排风量不变情况下需控制沟道间送风量,如换气次数1.5 h-1,沟道间送风量为3 400 m3/h,仓内平均负压为-27.79 Pa,接近-30 Pa,送风口处压力保持为-21.74 Pa。

3.3 根据风量平衡估算压力值

根据沟道间送风量与垃圾仓排风量平衡原理,得出的平衡排风量(平衡排风量=垃圾仓除臭排风量-沟道间送风量)。通过与无沟道间送风工况进行仓内平均压力对比(见图12),可得出两者仓内平均压力变化趋势一致。根据仓内平均压力确定平衡风量后,可依据沟道间送风量估算需增加的垃圾仓排风量。

图12 无沟道间与有沟道间送风工况仓内压力对比

4 结论

1) 垃圾仓负压控制需结合垃圾仓排风量及卸料门开启状态判断。卸料门开启1扇时,仓内平均压力相比开启2、4扇效果更好,此时风量需保证垃圾仓换气次数1.54 h-1、仓内平均压力-30 Pa。因此,应尽量减少垃圾卸料过程中卸料门开启的数量,同时不能采取完全封闭状态。卸料门开启较多时,应加大除臭排风量。

2) 沟道间送风将抵消部分垃圾仓排风产生的负压,仓内换气次数1.5 h-1时,需控制沟道间送风量小于3 400 m3/h。

3) 沟道间送风状态下,通过计算平衡风量估算仓内平均压力,其变化趋势与垃圾仓除臭系统单独排风的平均压力变化趋势一致。