活塞杆摩擦焊接头的超声检测及缺陷二维重构

2021-05-10张虎龙陈昱宇侯国清

朱 明,张虎龙,陈昱宇,石 玗,侯国清,刘 涛

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050; 2. 广西柳工机械股份有限公司,广西 柳州 545007; 3. 中国航发南方工业有限公司 无损检测中心,湖南 株洲 412002)

在挖掘机、装载机等机械产品中,大量使用液压活塞杆作为动力传送部件,其加工质量直接影响了机械产品的使用寿命和牢靠性.目前,活塞杆普遍采用连续驱动摩擦焊制造,在接头区域会存在局部未熔合缺陷[1-5].因此,需要在焊接后采用无损检测技术对活塞杆未熔合缺陷进行检测与评价.

超声检测方法具有穿透性好、对面积型缺陷的检出率高、易于实现缺陷重构等特点适于活塞杆焊缝缺陷的检测[6].国内外众多学者针对杆件的超声检测及缺陷的超声信号重构进行了深入研究.例如,董世运等[7]采用超声检测技术对发动机旧连杆的缺陷进行了检测,以sym4小波为母小波,对检测信号进行了降噪处理;张海兵[8]采用相控阵超声检测技术对某型号飞机撑杆的焊缝缺陷进行了检测;G. A. Guarneri等[9]提出了一种通过分析超声检测A扫描信号进行重构缺陷图像的算法,重构图像的分辨率优于传统的图像重构算法,甚至优于全矩阵捕捉(FMC)法重构的图像.Chen等[10]研究了轴对称物体超声检测中的缺陷重构问题,提出了一种基于边界切线拟合的缺陷重构方法,结果表明圆形缺陷和椭圆形缺陷的拟合重构误差分别小于0.1、0.5 mm.顾雯琪等[11]以超声检测为手段,通过三维显示方法—轮廓线重构法实现了对镁合金柱状体内部缺陷的三维反演.但针对大厚度活塞杆焊缝缺陷检测方面的研究还很缺乏,同时采用超声斜探头对杆件横截面上的缺陷进行二维重构的研究也相对较少.

为此,利用超声检测设备对活塞杆缺陷进行无损检测,对回波信号进行滤波与降噪处理,提高信号的信噪比,提升检测的有效性与准确性;同时采用多位置、多点检测的方法,对缺陷轮廓进行二维重构,实现对缺陷的定量与定位检测.

1 活塞杆的特征参数及缺陷分析

图1为实验所检测的活塞杆实物图,活塞杆直径为80 mm,长度1 250 mm,由广西柳工机械股份有限公司提供.活塞杆由铸铁材质的杆头和调质45号钢材质的杆身通过摩擦焊焊接而成.

图1 活塞杆实物图Fig.1 The picture of piston rod

活塞杆件在加工过程中,易在摩擦焊接头产生未熔合、裂纹、结合面氧化物等有害缺陷:

1) 未熔合缺陷通常是由于热输入不够、线能量分布不均匀导致未发生充分热结合;

2) 摩擦焊的裂纹主要是由于焊后热处理不规范形成的,形成的概率相对很小;

3) 结合面氧化物缺陷,通常为焊前接合面上的氧化物和杂质清除不彻底导致,出现的概率也很小.

2 缺陷信号的判别与处理

实验采用CTS-8008型数字式超声波探伤仪对活塞杆的焊缝进行检测.所采用的超声斜探头的规格为2.5P13×13,K值为1,中心频率为2.5 MHz,耦合剂为水.

2.1 缺陷信号判别

图2是活塞杆的超声检测回波信号图,其中图2a为无缺陷活塞杆的信号图,图2b是含缺陷活塞杆的信号图.从图中可以看出,底面回波声程在大于120 mm,缺陷信号的声程在30~100 mm.在良好活塞杆超声回波信号中,30~100 mm声程的小回波属于噪声回波,其幅值在10%高度左右.为了避免漏检,规定声程30~100mm区域内、幅值超过50%高度的信号为缺陷信号.

图2 活塞杆超声检测回波信号

2.2 缺陷信号的降噪处理

图3是实验采集的超声回波信号,回波信号中含有焊缝缺陷信号和不同程度的噪声.为了提高检测结果的准确性,在进行缺陷轮廓的二维重构之前首先要对超声回波信号进行降噪处理.超声回波信号是一种时变、非平稳信号,一般采用多尺度优化的降噪算法对其进行降噪处理.

图3 活塞杆缺陷信号Fig.3 Defect signal of piston rod

小波阈值降噪法是一种强大的局部信号处理方法,对于时变、非平稳信号具有较好的处理效果.影响小波阈值降噪法降噪效果的因素有:小波基函数、小波分解层数、降噪函数及阈值选择规则.下面对这些因素进行分析:

1) 小波基函数的选择: Daubechies(dbN)小波函数具有正交性和紧支撑性适合于对超声信号进行重构,小波函数的消失矩N选择为6.

2) 小波分解层数:采集的超声回波信号的长度为1 000,而信号的最大分解次数为log2N(N为信号的长度),即实验所采集的信号的最大分解次数不超过9次.根据小波降噪的原理,信号每分解一次,信号长度就会变成原来的一半.虽然信号的信噪比会随着分解层数的增加而增大,有利于信号的分析,但是分解层数过多会导致重构信号的失真,影响分析结果.如果分解层数太少,对于信号的降噪效果就会变得很差.所以,分解层数选择为5.

3) 阈值函数:小波阈值降噪法中常用的阈值函数有两种:软阈值和硬阈值.其中软阈值函数降噪后信号较平滑,硬阈值降噪比较彻底,会造成信号的失真.为了保证缺陷信号的完整性以保证检测结果的准确性,选择软阈值降噪函数.

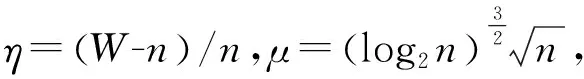

4) 阈值选取规则:阈值选择有四种不同的规则,分别是固定阈值规则(sqtwolog规则),无偏似然估计阈值规则(rigrsure规则),启发式阈值规则(heursure规则),极大极小值阈值规则(minimax规则).极大极小值阈值规则和无偏似然估计阈值选取规则都比较保守,当信号高频段的噪声分布较少时,主要用这两种阈值选取规则.而固定阈值选取规则和启发式阈值选取规则的降噪效果比较彻底,但是也容易把缺陷信号滤掉.下面是四种阈值选择规则对应的公式[12-14]:

① 固定阈值规则(sqtwolog规则)

(1)

式中:T1为固定阈值;N为信号长度;σn为高斯白噪声标准差.

② 无偏似然估计阈值规则(rigrsure规则)

i=1,2,…,n

(2)

③ 启发式阈值规则(heursure规则)

(3)

④ 极大极小值阈值规则(minimax规则)

(4)

式中:σ=middle(W1,k,0≤k≤2j-1-1)/0.674 5,W1,k代表尺度为1的小波系数;n为小波分解系数的个数;σ为噪声的标准差即信号分解出的第一级小波系数取绝对值后,再取中值.

根据上述分析,对活塞杆缺陷超声信号的小波降噪方法选择为:1) 小波基函数:db6;2) 分解层数:5层;3) 阈值函数:软阈值.下面采用四种阈值选取规则对图3所示的含噪信号进行处理,分别比较四种阈值选取规则的降噪效果.

图4是四种阈值选取规则对缺陷信号降噪后的波形图,通过对比发现,降噪效果最好的是启发式阈值选取降噪方法,降噪效果最差的是无偏似然估计阈值降噪法.而且,无偏似然估计阈值法和固定式阈值法降噪后信号的缺陷幅值相比于原始信号有所降低,造成了信号的失真.启发式阈值小波降噪法不仅能够很好地改进信噪比,还保证了缺陷信号的完整性.因此,采用启发式阈值小波降噪法对本实验采集的活塞杆接头超声检测回波信号进行降噪处理.

图4 四种阈值选取规则降噪后波形图Fig.4 Waveform after noise reduction with four threshold selection rules

3 缺陷定位及大小重构

3.1 缺陷位置的计算

超声检测方法最直观地反应缺陷位置的参数为声程(即超声波在构件中单向通过的路程),声程是根据超声波在钢材中传播的传播速度和超声波在构件中的传播时间来计算的.缺陷点与探头之间的直线距离可通过下式进行计算:

xf=vt/2

式中:xf为探头发射的超声波从探头表面传播到缺陷位置的距离,即声程;v为超声波在活塞杆件中的传播速度,即为横波声速;t为超声波从探头传播到缺陷并经缺陷反射回到探头接收所用的时间.

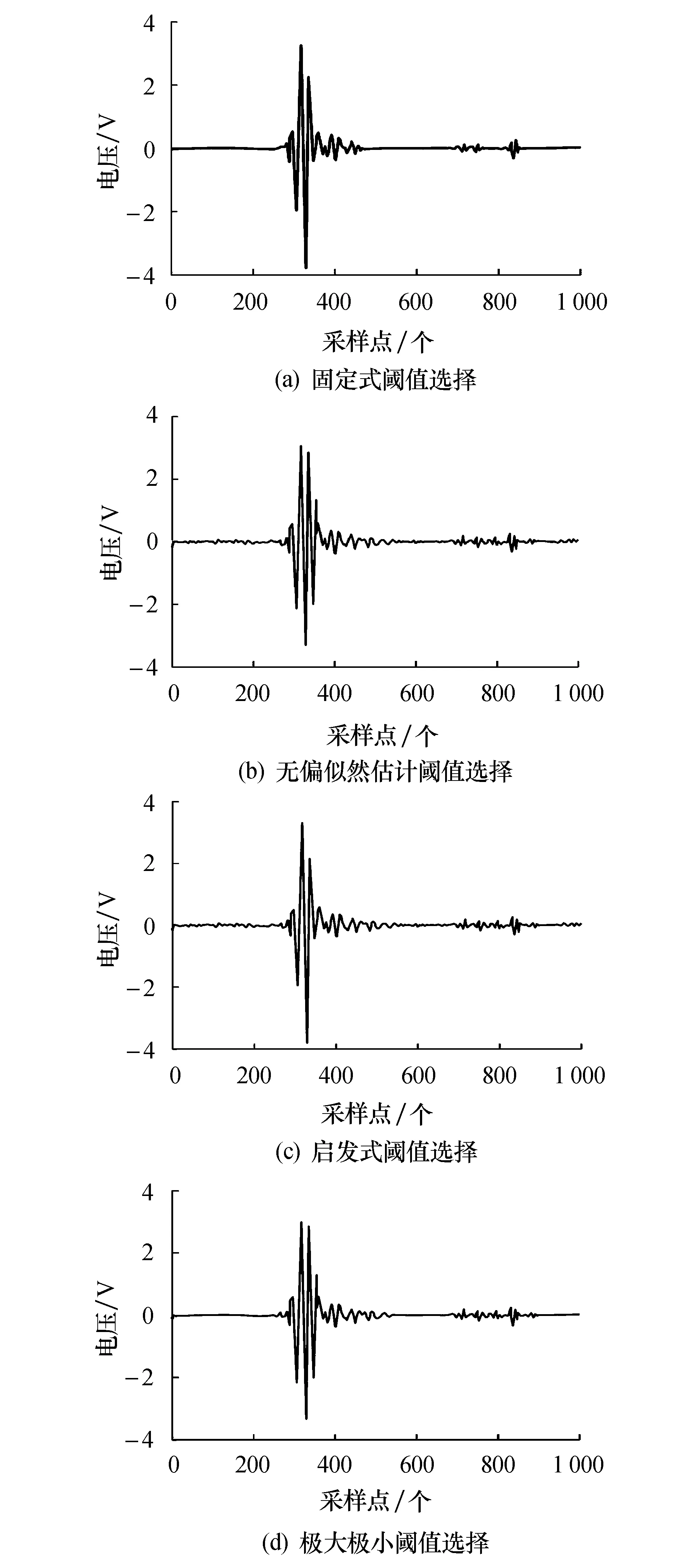

缺陷距探头的轴向距离和径向距离的示意图如图5所示,计算公式为

lf=xfsinβ,df=xfcosβ

(5)

式中:lf为缺陷位置到探头的轴向距离,df为缺陷位置到探头的径向距离,β为超声波入射角度,和探头的K值有关.

图5 缺陷位置计算示意图Fig.5 Schematic diagram of defect location calculation

将上述计算所得的缺陷轴向和径向距离转换成极坐标(ρ,θ)可以直观显示缺陷在焊缝横截面上的位置,其中ρ是缺陷点所在位置到缺陷截面中心点的距离,θ是缺陷所在位置在极坐标里的圆心角度.

3.2 缺陷大小二维重构

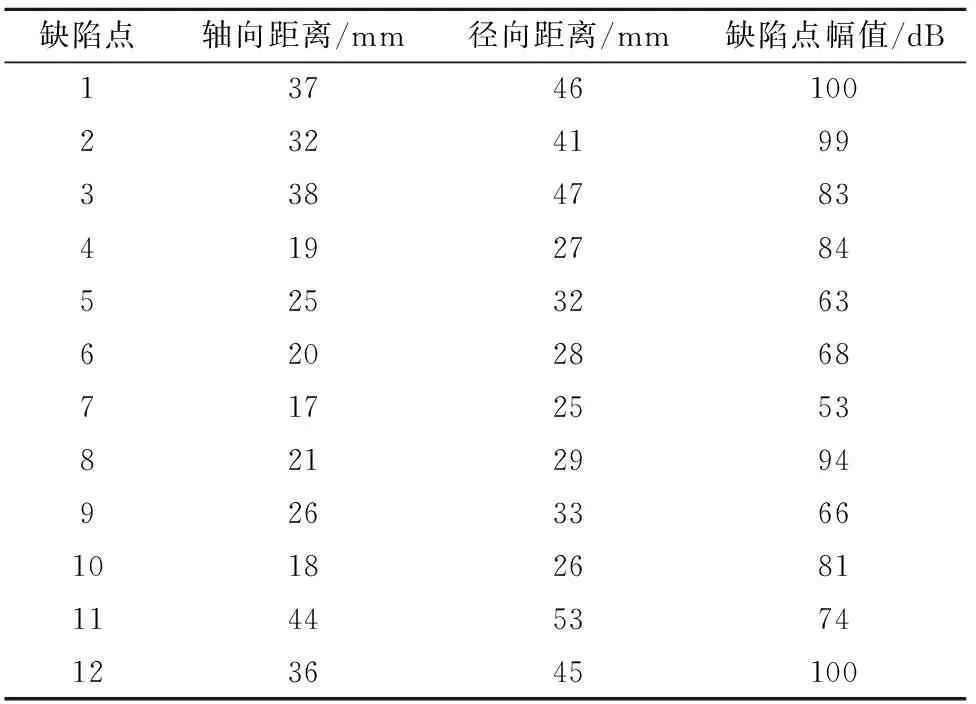

在活塞杆上沿轴向移动探头的同时旋转活塞杆对摩擦焊的焊缝进行周向检测,观察、分析信号的声程和幅值,确定缺陷的外边缘点.对缺陷外边缘点的超声回波信号进行降噪处理后,计算缺陷位置信息并进行极坐标变换表示在极坐标图上,将极坐标图上的投影点拟合,就可以得到缺陷的二维重构轮廓.表1是已判为不合格活塞杆进行超声检测后得到的12个缺陷边缘点的位置信息.

表1 不合格活塞杆缺陷点位置

图6 活塞杆焊缝未熔合缺陷重构图及实际缺陷图Fig.6 Reconstruction diagram and actual defect diagram of the incomplete fusion defect of the piston rod weld

将表1中的位置信息转换到极坐标得到如图6a所示极坐标中缺陷外边缘点的位置,从图中可以看出12个缺陷外边缘点在活塞杆截面中心偏左的位置.将图6a中的12个缺陷外边缘点拟合就得到了如图6b所示的缺陷二维重构图,可以看出缺陷大致为一个四边形.采用线切割技术将活塞杆沿确定的缺陷位置切开,得到图6c所示的活塞杆焊缝截面,可以看出在该不合格活塞杆中有一个近似四边形的未熔合缺陷.通过对比图6b和图6c发现,超声信号二维重构的焊缝缺陷与实际破坏性检验的结果基本吻合.

4 结论

1) 通过分析活塞杆摩擦焊接头超声检测信号,将声程30~100 mm、幅值超过50 %高度的信号判定为缺陷信号.采用小波降噪法中的启发式阈值降噪法对超声检测信号进行了降噪处理,得到了具有较高信噪比的缺陷信号,同时也保证了信号的完整性.

2) 计算确定了缺陷边缘点在焊缝截面的水平位置和竖直位置,通过将其转换到极坐标得到了缺陷在焊缝的二维轮廓.破坏性实验结果也表明,缺陷的实际区域和通过计算重构的二维轮廓具有较高的吻合度.

致谢:本文得到兰州理工大学红柳优秀青年人才支持计划项目的资助,在此表示感谢.