低含量高瓦斯涌出量工作面煤层瓦斯治理技术

2021-05-10张东旭

张东旭

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

超高强度开采煤层普遍具有煤层厚、赋存稳定等特点,1~2 个工作面就可达产。超高强度开采工作面一般瓦斯含量较低,或者抽采后瓦斯含量较低,煤层瓦斯伴随煤炭超高强度开采,涌出量也呈现上升趋势,有的超过了100 m3/min,如此高强度的瓦斯涌出在低含量煤层开采过程中是前所未有的,大涌出量的瓦斯治理方法也有待于进一步实践研究。国内外的学者对瓦斯治理技术[1]进行了大量的研究。随着抽采设备的发展,从最开始的以通风治理到抽采治理,而抽采是最有效的瓦斯治理方法。高瓦斯矿井的瓦斯治理基本上以抽采为主。针对不同的瓦斯来源抽采方法不同分为本层抽采和采空区及邻近层抽采。本层抽采以本层钻孔为主。采空区及邻近层抽采方法包括:采空区埋管抽采[2-3]、高位钻孔抽采[4-5]、上隅角插管抽采[6-7]、走向长钻孔抽采[8-9]等。随着瓦斯涌出量的增大,很多矿井的抽采方法也在改进,很多采用综合治理的方法。基于此,以塔山煤矿8103 工作面为试验地点,进行引排和密闭抽采2 种方式的治理效果试验,分析了低瓦斯超高强度生产的工作面瓦斯来源及运移规律。利用顶板瓦斯专用巷[10]进行大流量抽采邻近层和采空区瓦斯,从工作面后方截流采空区瓦斯,彻底解决工作面上隅角和回风巷瓦斯超限问题。

1 低含量超高强度开采煤层瓦斯涌出规律

低瓦斯含量超高强度开采矿井多采用综采放顶煤开采,根据综放工作面的开采特点分析,工作面瓦斯的来源主要有本层瓦斯、邻近层和围岩瓦斯。本煤层瓦斯分采落煤瓦斯和放落煤瓦斯加上本层残余煤的瓦斯,本层解吸的全部瓦斯都释放到了采空区或者回风巷里;本层开采期间,放顶后顶、底板受采动影响在地应力的作用下,向采动空间移动,形成裂隙。邻近层部分瓦斯通过这些裂隙流向开采层,形成邻近层瓦斯;煤层围岩是多孔介质,受瓦斯渗流的影响,也存在部分瓦斯,当采动时,有一部分瓦斯也涌向工作面。

低含量超高强度开采煤层由于本煤层可解吸瓦斯含量较低,掘进初期瓦斯涌出量较小,但随着工作面的推进煤壁暴露面积增大,煤壁瓦斯涌出增多,之后趋于稳定,当工作面形成后,瓦斯涌出量又呈减小趋势。工作面形成后初采至初次来压前,工作面瓦斯涌出量较小,初次来压后瓦斯涌出量增大,随着采空区面积增大呈波动式上升,到达一定高度后开始下降。这是因为初次来压之前是采落煤瓦斯涌出和移动煤壁瓦斯涌出,初次来压后顶板受采动影响破裂,邻近层及围岩瓦斯涌向工作面,增加了工作面的瓦斯量,随着工作面向前推进采空区丟煤增多,采空区内的瓦斯也涌向工作面,在周期来压时,邻近层和采空区瓦斯向工作面涌出的量增大,来压开采后有减少,因此,造成工作面瓦斯涌出的波动。后期减小的原因是采空区后部逐渐进入窒息带,采空区瓦斯涌出的量也在减少,采动影响和煤体内部瓦斯从工作面巷道释放,工作面煤体内的瓦斯总量在减少,所以工作面开采后期瓦斯涌出量减小。在开采期间,由于煤层瓦斯含量较低,因此本层瓦斯涌出量也相对较低,瓦斯主要来源于采空区和邻近层。

超高强度开采工作面开采期间瓦斯涌出不均衡,但规律较为明显。具体为:

1)瓦斯涌出随着工作面推进时间呈波动性变化[11]。采煤机割煤期间瓦斯涌出量较小,移架、放顶期间瓦斯涌出量突然增大:首先由于顶煤在顶板应力和自重的双重作用下,煤体瞬间破碎,裂隙扩张,煤体总的暴露面积增大,使煤体中更多的游离瓦斯释放,扩散到采空区和巷道空间;其次,随着综采支架的移动,顶底板的受力平衡打破,煤层顶底板向架子后方采空区挤压,顶底板裂隙增大,卸压影响区增大,邻近层瓦斯沿着裂隙方向涌向采空区,在通风负压的作用下,随着漏风风流带到上隅角和回风巷;瓦斯涌出随着工作面顶板的周期来压增大,顶板周期来压期间瓦斯涌出量明显增高,顶板周期来压期间,顶板破碎程度增加,基本顶垮落,将采空区深部瓦斯煽出,涌向工作面。

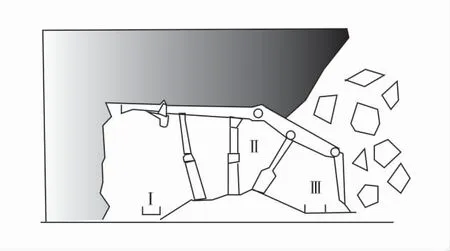

2)瓦斯涌出在空间上随风速大小不均匀分布。将工作面切眼沿断面分为3 个区域:I 区风速最高、瓦斯浓度最低;II 区风速是I 区的80%左右,瓦斯浓度为I 区的2 倍;III 区风速是I 区的70%左右,瓦斯浓度为I 区的3 倍甚至更高。由此可见II、III 区是瓦斯主要积聚的地点,这是由于这2 个区域的风速较低,离采空区较近,采空区的瓦斯首先涌出至这2 个区域,但是受风速影响,风流不能将采空区涌出的瓦斯带走,造成该区域瓦斯浓度较高。工作面切眼分区示意图如图1。

图1 工作面切眼分区示意图Fig.1 Schematic diagram of cutting area of working face

由于煤层厚度较大,放煤高度较高,放煤后在支架后方形成较大的高位垮落空间,垮落后随着矸石堆积阻碍了瓦斯流通,大部分瓦斯积聚到高冒空间,工作面的进回风流存在压差,而且工作面的进回风巷存在漏风带,这样使高冒空间都在通风负压的影响内,漏风风流将高冒空间内的瓦斯向回风方向携带,这样造成切眼靠近回风巷侧的一部分区域瓦斯浓度较高,特别是在上隅角附近由于处在风流末端,瓦斯积聚更为严重,因此会经常超限。这种工作面开采期间瓦斯治理面临的问题有:①瓦斯涌出的来源以采空区和邻近层为主;②瓦斯的涌出强度较大。

2 低含量超高强度开采煤层工作面瓦斯治理技术

2.1 试验矿井概况

塔山煤矿是典型的低瓦斯含量超高强度开采的矿井,塔山煤矿主采石炭系太原组3#~5#号煤层,煤层厚11.36~25.52 m,平均厚度15.79 m,倾角2°~5°,赋存不稳定。开采工作面走向长度2 500 m 左右,倾斜长度240 m 左右。采用“U”形通风方式,回风风量开采初期为2 000 m3/min,中期调至3 500 m3/min,后期降至2 000 m3/min。综采放顶煤开采工艺,全陷法管理顶板[12-13],割煤高度4 m[14-15]。

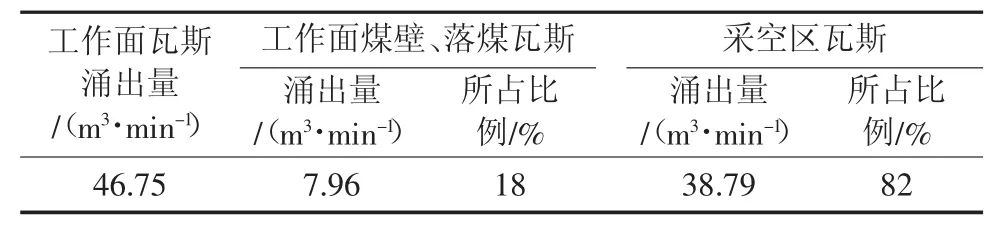

3#~5#煤层瓦斯基础参数表见表1,根据分源预测方法预测出的8103 工作面瓦斯涌出构成表见表2。

表1 3#~5#煤层瓦斯基础参数表Table 1 3#-5# coal seams gas basic parameters table

表2 8103 工作面瓦斯涌出构成表Table 2 Composition of gas emission in 8103 working face

2.2 8103 工作面掘进和采煤期间瓦斯涌出情况

1)掘进期间瓦斯涌出情况。塔山煤矿3#~5#煤层原始瓦斯压力较小,在开采期间对掘进工作面瓦斯情况进行了考察,在开始掘进时瓦斯浓度在0.05%~0.3%之间,而且随着工作面的开拓呈增大趋势,说明随着巷道暴漏面积的增加,煤壁瓦斯涌出也在不断增大,但整体上在掘进期间瓦斯浓度较小,掘进巷道卸压对瓦斯涌出影响有限,瓦斯从吸附到游离状态的量也较小。瓦斯掘进落煤和煤壁瓦斯涌出相对较小。由此可见,塔山煤矿的瓦斯的放散以扩散为主。

2)工作面瓦斯涌出情况。通过现场观测,在掘进和工作面开采初期瓦斯涌出较低,但随着工作面的推进,瓦斯涌出量呈上升趋势,到工作面快回采完毕又呈下降趋势。8103 工作面开采期间观测的数据如图2。

图2 8103 工作面开采期间观测的数据Fig.2 Observation data of 8103 working face during mining

图2 中瓦斯涌出量曲线经过了2 次跳跃,第1 次跳跃在2 月28 日左右,因为,此时采用了2BEC62型真空泵对采空区进行了抽采,抽采纯量从0.3 m3/min增加到34.2 m3/min。抽采量的增加致使瓦斯流场重新分布,抽采负压影响半径增加,采空区内上隅角附近一部分瓦斯被抽出,因此瓦斯抽采量迅速增大。第2 次跳跃是由于采用了顶板专用瓦斯巷排风(密闭抽采)量增大,同样改变了流场,采空区内的瓦斯通过顶板装用回风巷排(抽)走,增加了整个工作面的瓦斯涌出量。

采空区局部瓦斯涌出特点是在工作面靠近回风巷50 m 范围内架间或者架后瓦斯超限严重,架间缝隙、架后实测瓦斯浓度为2.5%左右,有时更大。上隅角瓦斯经常超限,如果不采取任何治理手段,上隅角瓦斯浓度经常在5%以上。

3 低含量超高强度开采煤层瓦斯治理技术

3.1 低含量超高强度开采煤层瓦斯治理技术的选择

根据低含量高强度开采煤层瓦斯来源和分布规律来看,8103 工作面采空区瓦斯主要是由邻近层及围岩、采空区丢煤和放落煤等涌出的瓦斯,采空区瓦斯涌出占工作面总瓦斯涌出量的82%。因此,8103工作面瓦斯抽采应以采空区抽采为主,最常用的采空区抽放方法有采空区埋管抽采、顶板走向长钻孔、高位钻孔、倾斜高抽巷、尾巷和顶板走向[1]巷道等方法。低含量超高强度开采工作面开采强度大,预测采空区的绝对瓦斯涌出量在38.34 m3/min,小流量的抽采系统,从整体抽采能力来看,解决不了较大的瓦斯涌出量。根据全国低瓦斯含量矿井的调查,采空区抽采的浓度一般在5%~10%,按抽采30 m3/min 纯量瓦斯算,需要300~600 m3/min。因此,解决瓦斯问题,就必须采用大流量抽采系统。

采空区抽采浓度低,流量大,顶板走向长钻孔、高位钻孔、采空区埋管抽采等瓦斯治理技术由于抽采管径较小、抽采流量有限,治理的效果不理想。因此,只能选择巷道密闭抽采或者大管径管路抽采,大管径抽放管放在回风巷占用巷道的通风断面,若采用采空区埋管,管路放在巷道底部,抽采负压影响半径较小,只能抽取上隅角靠近巷道底部的瓦斯,而采空区高部瓦斯在通风负压的影响下还会涌向上隅角和回风巷,出现瓦斯超限。8103 工作面上部有2#煤层,间距为10~20 m,若在2#煤层掘进1 条专用抽瓦斯巷,掘进的煤量也能抵销部分掘进成本,在经济和技术上是可行的。因此,选用在2#煤层掘进1 条专用抽瓦斯巷是合理的。

3.2 工作面采空区瓦斯分布数值模拟

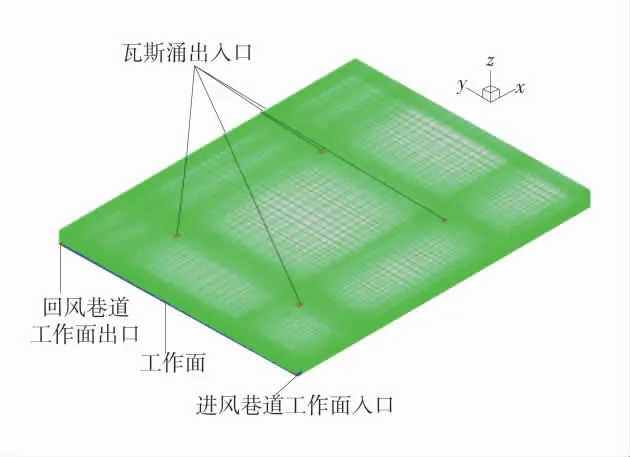

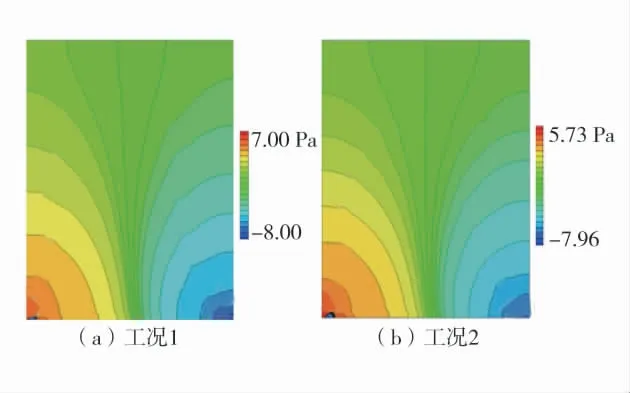

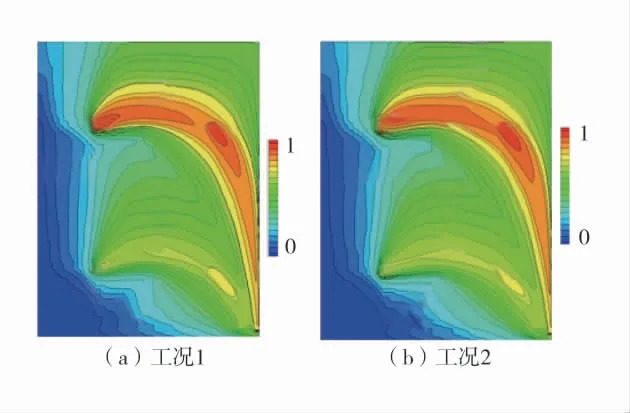

针对塔山煤矿8103 工作面,采用专用瓦斯巷道密闭大流量抽采瓦斯的方法进行低瓦斯含量超高强度开采工作面瓦斯治理,选择FLEUNT 软件对8103工作面瓦斯流动压力和瓦斯浓度进行模拟,模拟了当回风量2 500 m3/min、抽放量800 m3/min(工况1)和回风量1 800 m3/min、抽放量500 m3/min(工况2)的状态下回采工作面瓦斯压力和浓度分布。数值模拟物理模型如图3。z=3.0 m 截面压力分布和瓦斯浓度分布分别如图4、图5。

图3 数值模拟物理模型Fig.3 Physical model of numerical simulation

图4 z=3.0 m 截面压力分布Fig.4 Pressure distribution of z=3.0 m section

图5 z=3.0 m 截面瓦斯浓度分布Fig.5 Gas concentration distribution of z=3.0 m section

由图5、图6 可见,采用顶板瓦斯抽放巷抽采瓦斯后,采空区瓦斯在大流量的抽采作用下,大部分从该巷道分流,减少了采空区整体瓦斯量,在负压的作用下,涌向上隅角的瓦斯明显减少,上隅角和工作面回风中的瓦斯浓度降低明显,在持续抽采作用下,上隅角的瓦斯超限问题得到彻底改善。当风量不变时,抽采量越大,分流的采空区瓦斯量也越大,越有利于阻止采空区瓦斯向上隅角涌出,为增强顶板瓦斯抽放巷抽采效果,应采取“大流量”抽采,但不能盲目增大抽采量,应而根据进回风量和漏风量合理确定抽采量。

从模拟结果来看,8103 工作面瓦斯采空区瓦斯浓度较高的区域集中在工作面靠近回风侧1/3 到回风巷及综采支架后顶部以上到5 倍采高的范围内。

3.3 瓦斯专用巷位置及断面的确定

8103 工作面瓦斯较大区域是切眼内距回风巷上帮60 m 范围内,其中40 m 范围是瓦斯易超限,如抽采负压影响半径为20 m,那么就可以解决瓦斯超限问题。从8103 工作面开采工艺看,上隅角处有4 架不放煤,使专用抽瓦斯巷抽采负压影响范围缩小,故专用抽瓦斯巷布置位置应尽量靠近上隅角,如布置在2#煤层内,专用抽瓦斯巷水平投影距回风巷20 m 较为适宜。从8103 工作面煤层顶板压力看,专用抽瓦斯巷距回风巷越近,巷道变形较大,断面变小影响抽放效果。综合分析认为8103 工作面专用排瓦斯巷水平投影距回风巷20~25 m 为合适的位置。

专用巷的断面根据掘进和掘进期间行人运料方便,断面采用了2 m×2 m 的大小。采用锚网支护。

3.4 瓦斯专用巷治理瓦斯效果评价

3.4.1 专用瓦斯巷引排和密闭抽放瓦斯治理效果

专用瓦斯巷掘完之后,分别采取了专用瓦斯巷引排和密闭抽放2 种方式进行瓦斯治理,针对这2种方法分别进行效果评价。

在专用瓦斯巷未与采空区塌通以前,8103 工作面采空区流场形成扇形的流场。与采空区连通后,通风方式改变、专用瓦斯巷在抽采负压和通风负压的双重作用下,采空区流场改变,大部分瓦斯流进入专用瓦斯巷,8103 工作面“U”和“U+I”型通风采空区流场分布如图6。

图6 8103 工作面“U”和“U+I”型通风采空区流场分布Fig.6 Distribution of flow field in goaf with“U”and“U+ I”ventilation in 8103 working face

3.4.2 工作面瓦斯治理效果考察

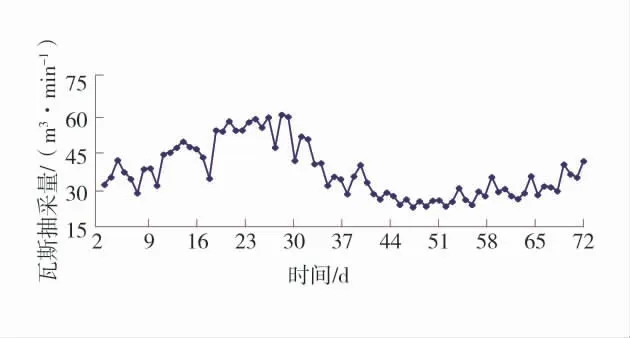

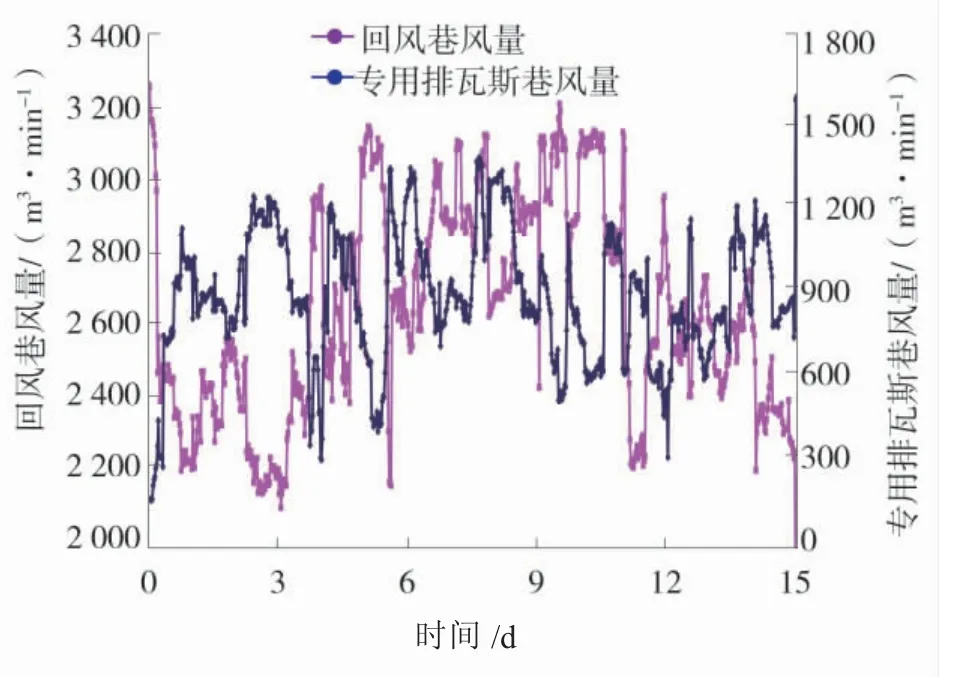

1)专用排瓦斯巷引排采空区瓦斯效果分析。专用瓦斯巷与采空区连通后,首先作为回风巷对采空区瓦斯进行导流,经过近7 d 的观测,专用瓦斯巷分流效果明显,观测期间最大瓦斯纯量61 m3/min,平均35 m3/min,工作面上隅角和回风超限次数明显减少[12],专用排瓦斯巷引排瓦斯观测变化图如图7,工作面瓦斯涌出量观测变化图如图8。工作面回风巷、专用瓦斯巷引排风量观测变化图如图9。由图7~图9 可见,专用瓦斯巷与采空区连通初期,随着专用瓦斯巷连通断面不断增大,巷道的通风断面增加,巷道内瓦斯流量增大,浓度随之降低。专用瓦斯巷内瓦斯浓度和流量呈周期性波动。波动周期3 d 左右,与工作面周期来压步距基本相符。

图7 专用排瓦斯巷引排瓦斯观测变化图Fig.7 Gas drainage observation change chart of special gas drainage roadway

图8 工作面瓦斯涌出量观测变化图Fig.8 Observation variation diagram of gas emission in working face

图9 工作面回风巷、专用瓦斯巷引排风量观测变化图Fig.9 Observation and variation diagram of air volume of return air roadway and special gas roadway in working face

2)从治理回风巷浓度变化分析治理效果。专用瓦斯巷与采空区连通后,通风流场发生变化,采空区漏风流携带大量瓦斯,流向专用瓦斯巷沿着巷道排到回风,阻断采空区瓦斯向上隅角涌出,减少了工作面回风流的瓦斯涌出量。专用瓦斯巷与采空区连通后,回风巷道中瓦斯浓度在0.2%以下,上隅角瓦斯浓度在0.4%以下[12,16]。彻底解决了工作面瓦斯超限的问题,从观测数据和治理效果可以看出,专用瓦斯巷导流治理采空区瓦斯的方法是有效的。

3)治理后溜子通道瓦斯超限效果分析。在专用瓦斯巷未与采空区连通之前,120#~130#支架之间后溜通道在放煤时瓦斯浓度在1.2%左右,连通之后,架间及后溜通道放煤期间瓦斯浓度在0.4%左右,消除了放煤时支架后溜子通道瓦斯浓度超限现象,表明专用瓦斯巷治理工作面后溜子通道瓦斯超限的效果是显著的[13,15-16]。

3.4.3 专用瓦斯巷道密闭抽采瓦斯效果

8103 工作面采用专用瓦斯巷导流空区瓦斯,因巷内瓦斯浓度大多在2.5%以上, 存在安全隐患,同时违反《煤矿安全规程》第137 条的规定,因此,可以对专用瓦斯巷进行巷道密闭抽放措施。

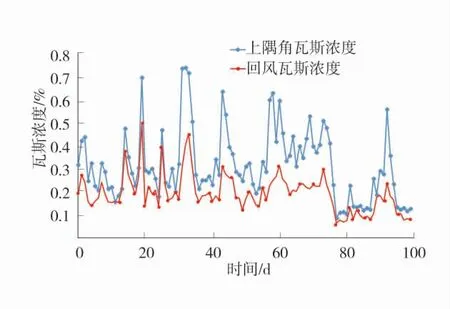

专用瓦斯巷密闭后相当于大管径抽采管路,对于抽采管路内的瓦斯浓度没有限制。密闭后抽采6个月,巷道内抽采混合量500~700 m3/min,纯瓦斯量30~50 m3/min,平均瓦斯纯量40 m3/min。抽采期间,上隅角瓦斯浓度为0.3%~0.7%之间;回风巷瓦斯浓度在0.4%以下;支架后溜通道放煤时瓦斯浓度降到0.5%以下,消除了放煤时后溜通道瓦斯超限现象[13,16]。专用瓦斯巷道密闭大流量抽采瓦斯的治理方法,解决了上隅角和回风流瓦斯超限问题,治理效果明显。专用排瓦斯巷道密闭抽放期间上隅角和回风瓦斯浓度曲线如图10。

图10 专用排瓦斯巷道密闭抽放期间上隅角和回风瓦斯浓度曲线Fig.10 Concentration curves of upper corner and return air during closed drainage of special gas drainage roadway

瓦斯专用巷密闭抽采和直接导流采空区瓦斯,从流场上看都改变了采空区瓦斯流场分布,密闭抽采的效果和导流效果相似。从抽采影响半径来看专用巷道在工作面投影距回风巷帮20 m,抽采期间上隅角瓦斯明显降低,因此,上隅角处在抽采负压影响范围内。从抽采量来看,当抽采量为500 m3/min 时,上隅角瓦斯浓度在1%左右,抽采量大于500 m3/min后,上隅角瓦斯浓度降低到1%以下。因此,当抽采量超过500 m3/min,就能够将上隅角瓦斯稀释到1%以下,同时,回风中的瓦斯浓度也随之变低。从治理方法的有效性和稳定性来看,抽采负压远大于通风负压,采空区冒落煤、岩石在抽采负压的作用下抽采量稳定,即使在周期来压期间,专用瓦斯巷道密闭抽放量减小不大,能够满足工作面瓦斯治理的需要。因此,对于低瓦斯含量超高强度开采的8103 工作面采用专用瓦斯巷密闭抽采瓦斯的治理方法是最有效措施之一。

4 结 语

通过对大采高综放面瓦斯涌出规律的分析,瓦斯涌出以采空区和邻近层瓦斯涌出为主,以塔山煤矿8103 工作面为试验场地,采用瓦斯专用巷密闭大流量抽采瓦斯的治理方案,抽采后瓦斯超限得到彻底解决,治理效果较好。试验表明:采用专用瓦斯巷密闭抽采大流量抽采的瓦斯治理方法,能够解决超强度开采引起的瓦斯超限问题。