叶型孔视觉测量系统的搭建与实现

2021-05-10郑学著

毕 超 盛 波 郑学著 郑 琪 郝 雪 周 鹏

叶型孔视觉测量系统的搭建与实现

毕 超1盛 波2郑学著2郑 琪2郝 雪1周 鹏1

(1.北京航空精密机械研究所精密制造技术航空科技重点实验室,北京 100076;2.中国航发南方工业有限公司,株洲 412002)

为了积极探索叶型孔特征的高精高效测量技术解决方案和思路,基于投影测量原理,设计并搭建了一套非接触式的叶型孔视觉测量系统。该系统具有三个直线轴和一个回转轴,采用背向照明方式,由三坐标运动平台搭载工业相机以实现其测量轨迹,并在高精度气浮转台的配合下使周向分布的每个叶型孔逐一进入测量区域。在测量过程中,通过工业相机采集被测叶型孔的二维投影图像,经由图像处理和叶型参数分析获得被测叶型孔的几何尺寸和轮廓度等型面参数。为了验证该系统的功能实现,选取某个静子安装环作为被测零件,应用该系统对其上分布的某个叶型孔特征进行了测量,获取到了相应的型面轮廓数据,验证了系统的可行性和有效性。

叶型孔;非接触;视觉测量;气浮转台

1 引言

在航空领域中,中小型航空发动机是多种旋翼机、固定翼飞机和无人驾驶飞行器的动力装置,在军用、民用等方面均有着广泛用途。在此类发动机的进气机匣、低压压气机和整流涡轮导向器等部件中,分布着许多用来安装和固定静子导流叶片的叶型孔,这些叶型孔在整台发动机中有数百个之多,而且规格繁多、形状和尺寸差异较大[1]。为了进一步提高中小型航空发动机的整体性能,对于叶型孔的轮廓度、尺寸和位置等形位参数均提出了较高要求。

在生产现场,要制造出符合设计要求的叶型孔特征,就需要对其进行精确而高效的测量,从而真实地描述出每个叶型孔的实际几何技术状态,以为加工过程提供反馈环节[2]。然而,叶型孔为非标准特征,由多段不同参数的弧线段组合而成,与叶片的截面型线相似,形状复杂且精度要求高,而且分布在静子安装环类薄壁零件的圆柱面上[3],因而传统的测量方法和手段难以应对批量叶型孔的加工质量检测任务,例如标准样件法和三坐标测量机检测法等。前者是将标准叶型样件插入到被测叶型孔中,而后借助于照明光源观察样件与叶型孔之间的漏光间隙,以此估计对应型线之间的轮廓度误差,此种方式仅能大致判断叶型孔是否合格,而且效率低、工作量大,既不能完成全部有效的检测工作,也无法获得客观、具体的检测数据;后者大多通过常规的三坐标测量机采用接触式测头进行单点或扫描测量,对于叶型孔中的某些微小尺寸,会存在测头的端部无法探入的情况,甚至会发生局部干涉和全局干涉而无法实现有效测量,而且测量过程需要人工干预、效率低下,不能满足生产线上的检测要求,因而应用受到很大限制。

当前,随着我国中小型航空发动机性能的不断提升,对于叶型孔轮廓和形位参数的测量精度及检测效率的要求越来越高,迫切需要研制出新型、高效的自动化测量设备。杨润华等针对叶型孔型面的高效精密测量问题开展了初步探索,应用CNC光学显微镜和专用的装夹夹具,将被测叶型孔轮廓分为前缘、后缘、叶盆和叶背4段并分别采用不同的焦平面对焦和采集图像,从而实现了整个叶型孔型面的非接触式扫描测量,最后利用CAD图形处理软件完成了实际叶型采样点与理论叶型坐标点的拟合分析[4]。然而,该方法所搭建出的光学测量系统仅具有3个直线运动轴,难以完成被测静子安装环周向多个叶型孔的自动化检测,因而不适于现场应用。

针对中小型航空发动机中叶型孔特征的形位参数测量难题,基于投影测量原理,设计并搭建出了非接触式的叶型孔视觉测量系统。该系统采用工业相机与多轴运动机构相结合的实现形式,通过三坐标运动平台实现工业相机的测量轨迹,并由高精度气浮转台实现静子安装环类零件的精确角度转位。采用背向照明方式,由工业相机采集被测叶型孔的二维投影图像,并经过一系列图像处理过程而获得轮廓采样点的物理坐标,最后分析叶型参数实测数据,得到被测叶型孔的型面轮廓数据。

2 叶型孔的几何特征

在某些种类的中小型航空发动机中,静子安装环类零件是构成进气机匣、低压压气机和整流涡轮导向器等部件的关键零件。具体说来,静子安装环为薄壁的圆环形零件,大多由高温合金、钛合金等材料制成,在其圆环壁面上沿着圆周方向均匀分布着多个叶型孔特征,如图1所示。在发动机的装配过程中,这些叶型孔用来插装和钎焊静子导流叶片而构成进气导向器,从而调整气流通道的面积以控制进入轴流压气机等的气流量[5]。因此,叶型孔的型面质量和尺寸、形位精度等直接影响着后续的钎焊质量,并且决定了叶片焊接后的整个静子安装环的制造质量,进而会对发动机装配的可行性、一致性和互换性等都产生重要影响。

图1 静子安装环上的叶型孔特征

从图1中可以看出,叶型孔为非标准特征,具有3个显著特点:a.叶型孔的形状复杂,其型面轮廓线是由多段不同参数的弧线段组成,通常可以分为前缘、后缘、叶盆和叶背;b.叶型孔分布于圆柱面或圆锥面等空间曲面上,因而其实际型线轮廓不在同一平面内;c.叶型孔的后缘部分的半径非常小,例如某些高性能涡轴发动机上的叶型孔后缘转接半径已经处于0.01~0.05mm的范围。这些因素导致目前几乎没有有效手段能够精确而高效地获取到多种类型叶型孔的型面数据和形位参数。

3 系统组成

根据静子安装环上叶型孔的分布特点与测量需求,基于投影测量与坐标测量原理,设计并搭建出了非接触式的叶型孔视觉测量系统,主要由三坐标运动平台、高精度气浮转台、装夹夹具、工业相机和照明光源构成,如图2所示,以应对多个叶型孔特征的型面轮廓参数测量难题。该测量系统的运动机构由、和三个直线轴和一个回转轴构成。其中,、和轴集成在一起,由三坐标运动平台实现,而回转轴单独布置,由高精度气浮转台实现,被测静子安装环则通过装夹夹具固定在气浮转台上。工业相机则通过转接座安装在三坐标运动平台的轴末端,并且其光轴方向与轴方向平行,因而可以沿着相互垂直的、、轴单独运动或联动,并且实现测量空间内任意一点的精确定位[6]。

图2 系统结构示意图

3.1 三坐标运动平台

三坐标运动平台为移动桥式结构,、和轴均采用天然花岗岩,具有相同的热力学特性,同时采用了内置钢丝的增强型同步带传动,使整机具有优良的动态性能。、和轴的行程分别为1200mm、900mm和800mm,各轴光栅尺的分辨率均为0.5μm,平台的重复定位精度为2.5μm。

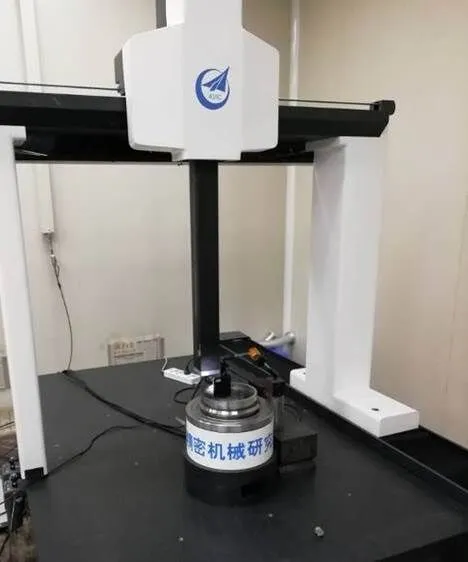

图3 叶型孔视觉测量系统

如图3所示,在所搭建的叶型孔视觉测量系统中,三坐标运动平台通过、和三个方向上的直线运动带动工业相机实现空间位置的变化,一方面可以改变相机的视野范围和对焦位置,另一方面也可以使系统适应不同直径尺寸的安装环的测量需求,从而使系统具有较大的柔性和灵活性[7]。

3.2 高精度气浮转台

在回转运动方面,借助于自主研制的高精度气浮转台,通过其回转运动可以使被测静子安装环整周的各个部分均处于工业级摄像头的视野范围内,因而在只进行一次装夹的情况下,即可实现对静子安装环上全部叶型孔的图像采集和型面测量,并通过编程实现测量数据的自动拼接[8]。因此,配备有高精度气浮转台的叶型孔视觉测量系统能够最大限度地提高测量效率。

高精度气浮转台基于空气静压轴承技术研制而成,由上止推轴承、浮板、下止推轴承、径向轴承和主轴等组成,其结构如图4所示。不同于常规的机械轴承转台,该气浮转台采用高刚性的超精密空气静压轴承主轴系统,以空气为润滑介质,经由力矩电机实现一体化无摩擦直接驱动,并且配备有高精度圆光栅进行转角位置检测,因而可以实现很高的回转和角度定位精度,而且无磨损、振动小、噪声低,能够满足生产现场对精密测量的严苛要求。

图4 高精度气浮转台的结构示意图

通过系统性综合运用机械结构仿真、节流参数与工作间隙优化选择等设计方法,使该气浮转台所达到的技术指标如表1所示。

表1 高精度气浮转台的技术指标

在实际应用中,需要通过机械调整使气浮转台的回转轴线与三坐标运动平台的轴相互平行,因而气浮转台每旋转到一个角度位置,被测零件上的这一部分测量数据只需要经过简单的平移、旋转等坐标变换就可以得出该数据在旋转之前的数值,简化了测量数据的拼接过程。

3.3 工业级摄像头和照明光源

作为前端传感器的工业相机,选用了大恒图像公司生产的水星MER系列工业数字相机,该型相机采用全局曝光的SonyIMX252CMOS传感器,其像面大小为1/1.8″,分辨率为2048×1536,帧率为125fps,像元尺寸为3.45μm×3.45μm。为了配合工业相机的使用,选用了日本Computar品牌的TEC系列同轴远心镜头,其放大倍率为0.3,景深范围为5.75mm,工作距离为111mm,数值孔径为0.023,与上述工业相机配合使用后的视场大小为23.9mm×17.7mm,可以覆盖完整的叶型孔特征。

根据叶型孔的形态特征及测量要求,采用背向照明方式以突出被测特征的边缘和轮廓,将被测叶型孔放置于照明光源与工业相机之间[9],由光源发出的均匀而稳定的光从叶型孔的背向射来并照亮被测叶型孔,然后进入镜头并成像在相机光敏面上[10],形成叶型孔的二维投影图像。在所获得的图像中,遮光的部分为黑色而透光的部分为白色,使叶型孔图像中的像素黑白分明而易于处理和分析。因此,选用了东莞锐视光电的P-COPL型同轴平行光源作为背向照明光源,该型光源可以从与工业相机光轴同轴的方向照射平行度高的白色平行光,其色温为6000~10000K。

4 测量实验

图5 实验现场

为了验证所设计和搭建的非接触式的叶型孔视觉测量系统的实用性和有效性,选取某型涡轴发动机的某级静子安装环作为被测物体,应用该系统对其上分布的叶型孔进行前/后缘半径及圆心坐标、弦角、最大厚度和轮廓度等型面轮廓参数的视觉测量和分析,实验现场如图5所示。在测量开始前,需要清除掉被测叶型孔孔壁上的毛刺和杂物,以免给后续的图像处理过程带来不利影响。

在测量过程中,首先将被测静子安装环装夹在位于气浮转台台面上的装夹夹具中,并通过机械调整使其几何轴线与气浮转台的回转轴线重合,同时由装夹夹具上的角向定位孔与定位销实现其周向定位;而后控制气浮转台的转动使被测叶型孔朝向工业相机并使其积叠轴方向与轴方向平行,接通背向照明光源,使其发出光照亮被测的叶型孔特征,通过控制三坐标运动平台的、和轴带动工业相机运动,使整个叶型孔处于工业相机的视场范围内;然后,通过轴的前后运动以及对焦评价函数使被测叶型孔处于工业相机的景深范围内,此时能够采集到清晰而完整的叶型孔图像,如图6所示。

图6 采集到的叶型孔二维投影图像

图7 叶型孔轮廓上的采样点

对叶型孔图像进行降噪滤波、直方图均衡化、单阈值分割、目标区域选择、形态学处理、边缘检测和像素尺寸当量标定等图像处理过程[11],获取到叶型孔轮廓上各个采样点的物理坐标(,),共计483个采样点,如图7所示。通过这些采样点可以进一步构成被测叶型孔的实测数据型线,结合叶型参数分析模块解算得到其前/后缘半径、弦角和最大厚度等几何尺寸参数,如图8所示;再将该实测数据型线与其理论数据型线比对,可以解算出被测叶型孔的轮廓度等形状参数,如图9所示,完成被测叶型孔的型面参数分析。

图9 被测叶型孔的轮廓度

最后,控制气浮转台带动静子安装环按照间隔角度旋转,使下一个叶型孔进入测量区域,重复上述步骤即可实现静子安装环上的全部叶型孔的型面轮廓参数检测。上述实验结果表明,所设计和搭建的叶型孔视觉测量系统,可有效地完成被测静子安装环上的叶型孔特征的型面参数的非接触式测量,作为一项叶型孔的加工质量检测技术解决方案,也可用于其他一些零部件上的异形孔特征的快速检测。

5 结束语

应用三坐标运动平台、高精度气浮转台、装夹夹具、工业相机和照明光源等搭建了叶型孔视觉测量系统,并进行了系统功能的实验验证,在叶型孔特征的测量手段与设备方面开展了积极探索。根据叶型孔的形态特征及测量要求,通过高精度气浮转台实现静子安装环的角度转位,可以在一次装夹下完成其上全部叶型孔的检测任务;采用背向照明方式来获得被测叶型孔的二维投影图像,而后经过图像处理过程获取其轮廓采样点的物理坐标而形成实测数据型线,再通过叶型参数分析而得到了前/后缘半径及圆心坐标、弦角、最大厚度以及轮廓度等型面轮廓参数,实现了预定功能,提供了一种叶型孔特征的加工质量检测技术解决方案和思路。

1 陈亚琴,皮克松. 激光切割加工整流器内外环叶形孔的工艺[J]. 金属加工,2012(6):25~28

2 颜渝. 压气机静子叶片扇形组件加工工艺研究[J]. 航空精密制造技术,2011,47(6):32~35

3 翟紫阳. 三维模型下叶型孔激光自行走切割成形技术研究[J]. 金属加工,2018(5):19~22

4 杨润华,李思晴,龚帆. 叶形孔型面专用测具检测方法的研究[J]. 工业计量,2016(S1):14~16

5 宋一凡,丁殿强. 激光切割加工叶型孔工艺研究[J]. 航天制造技术,2015(3):38~40

6 毕超,郝雪,刘孟晨,等. 气膜孔视觉测量系统的设计与搭建[J].计量学报,2020,41(7):775~780

7 李兵,陈磊,丁建军,等. 复合式叶片型面测量系统的误差分析与补偿[J]. 中国工程科学,2013,15(1):39~44

8 林海波,赵文辉. 四轴联动叶片型面激光测量系统设计与实验研究[J].组合机床与自动化加工技术,2014(6):86~89

9 赵棋唯,李永桥,谢松乐. 铆接薄板孔组几何参数视觉测量方法研究[J].机械设计与制造,2020(9):158~161

10 潘俊朋,董洁. 一种基于机器视觉的滴灌带孔位在线检测方法[J]. 机床与液压,2019,47(7):67~71

11 李军,张德远,李哲,等. 飞机紧固孔非接触式数字化测量技术研究[J]. 制造业自动化,2018,40(8):100~103

Establishment and Realization of the Vision Measuring System for Blade-shaped Holes

Bi Chao1Sheng Bo2Zheng Qi2Zheng Xuezhu2Hao Xue1Zhou Peng1

(1. Aviation Key Laboratory of Science and Technology on Precision Manufacturing Technology,Beijing Precision Engineering Institute for Aircraft Industry, Beijing 100076;2. AECC South Industry Company Limited, Zhuzhou 412002)

For the purpose of actively exploring and developing the technological solutions and ideas for rapid and accurate inspection of blade-shaped holes, a non-contact vision measuring system based on the principle of projection measurement was designed and established. Adopting the back lighting mode, the system was provided with three linear motion axes and one rotary motion axis. Furthermore, the industrial camera was installed on the 3D motion platform to realize its measuring path and every blade-shaped hole distributed in the circumference direction enters the measuring region in turn with the cooperation of the aerostatic rotary table of high precision. In the measuring procedure, the 2D projection image of the blade-shaped hole was captured by the industrial camera to calculate its geometrical dimensions and profile errors etc by subsequent image processing and profile parameters analysis. To test the function realization of the system, a stator mounting ring was selected as the target and the blade-shaped hole distributed on it was measured by the system to derive its profile data, in which the feasibility and effectiveness of the system were verified.

blade-shaped hole;non-contact;vision measurement;aerostatic rotary table

TH721

A

基础性军工科研院所稳定支持项目(K020VA01)。

毕超(1987),高级工程师,仪器科学与技术专业;研究方向:精密测试技术及仪器。

2021-03-04