澳斯麦特炉烟道流体有限元仿真探究及烟道优化

2021-05-08柳俊杰

刘 磊 柳俊杰 丁 博

(大冶有色金属集团控股有限公司冶炼厂,湖北 黄石 435005)

0 前言

澳斯麦特炉(以下简称“澳炉”)熔炼技术的主要特点是富氧顶吹熔炼。由于这个工艺特点,精矿进料量和进风量较大,同时为了减少喷溅熔体进入烟道,设计了一个长达34.9 m 的垂直烟道。建炉至今,澳炉烟道结焦一直是生产工艺中比较突出的问题,影响较大,如降低热交换效率,影响收尘效果。结焦只能由人工清理,存在难度大、环境恶劣、劳动强度大等问题。

如对澳炉烟道进行优化,需花费较大改造成本和较长的时间,因此难以在实际中进行优化试验。有限元仿真成本低,周期短,十分契合澳炉烟道改进需要。首先,对烟道内的烟气进行有限元仿真,有助于提高冶化生产水平;仿真模型可以令冶金技术人员更直观地掌握烟道内的实际状态,在一定程度上实现对烟道内烟气的定量和定性分析,对前后工艺的优化具有重要指导作用。然后,通过对烟道优化方案进行初步验证,尝试寻找主要烟道结构的改进方向。

综上所述,对澳炉烟道进行有限元仿真非常有必要,是掌握烟气变化过程、预测工艺参数,乃至优化、创新烟道所需的基础研究工作之一。

1 澳炉烟道主要结构及烟气特性

1.1 烟道的主要结构

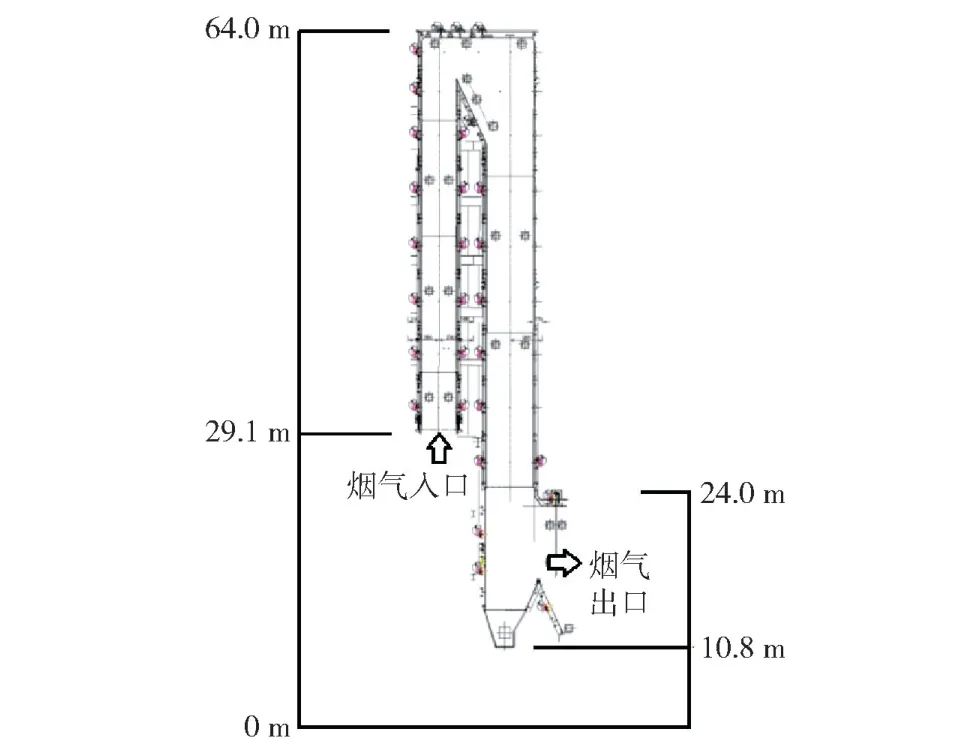

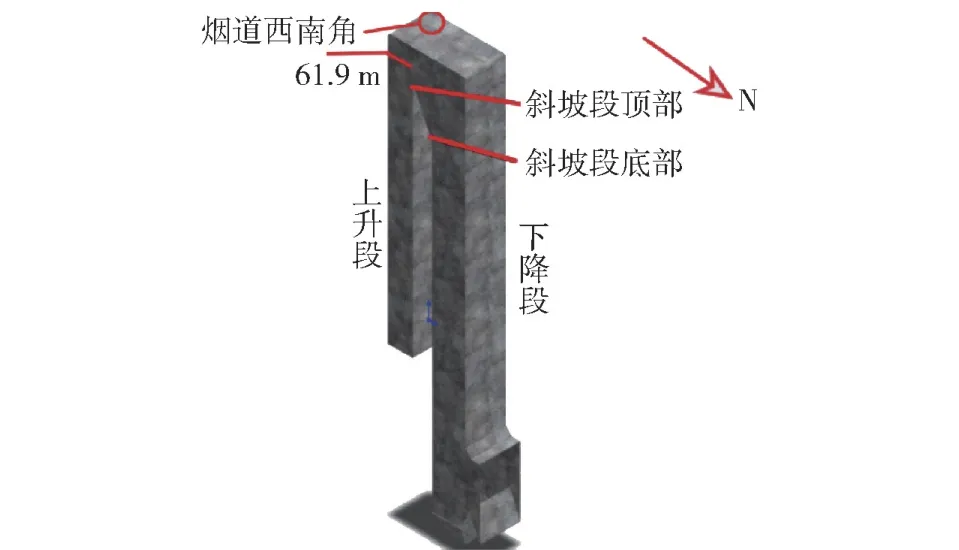

澳炉烟道的主要结构如图1 所示。冶炼产生的烟气从入口进入烟道,往上是长达34.9 m 的上升烟道(相应部分标高如图1 所示,从入口29.1 m 标高到炉顶64.0 m 标高),再经过长约10 m 的水平段后,接着经过40.0 m 长的下降烟道,最后从出口进入电收尘器中。垂直烟道的正下方是清灰、排灰的烟斗,烟斗在正常生产时为关闭状态,故烟道的烟气流动为一进一出形式。澳炉烟道全程的宽度基本一致。

烟道内壁为澳炉余热锅炉水冷壁,循环水通过高温烟气换热产生饱和蒸汽,设定温度不超过35 ℃。

1.2 冶炼烟气特性

烟道内烟气包括澳炉冶炼产生的大量烟气和内含多种物质的混合固体小颗粒[1]。烟气的主要成分是SO2、N2、CO2、H2O;固体小颗粒的主要成分包括矿料中低熔点的物质(如S、Pb、Zn、As 等)与氧气反应形成的氧化物,以及精矿的小颗粒、铁的氧化物等。由于上述颗粒成分复杂且熔点、沸点差异较大,且烟气温度随烟气在烟道内流动逐步下降,不断有熔融态物质颗粒凝固粘接到烟道内壁上,日积月累,导致了烟道结焦现象[2-3]。

图1 澳炉烟道的主要结构

2 澳炉烟道建模及有限元仿真

2.1 澳炉烟道三维建模

根据烟道特性,理想化内壁为平面,烟道近似为宽度不变的长方体管道,对烟道内烟气流体进行三维仿真,并与烟道实际状态进行对比分析。

利用ANSYS17.0 对烟道整体进行三维建模,模型如图2 所示。

图2 澳炉烟道三维模型

2.2 工况与边界条件

工况为澳炉正常生产时状态,根据生产参数计算结果,烟道入口的气体流量约为70 000 m3/h,烟气温度约为1 200 ℃[4]。

根据前人的研究[5-6],澳炉水冷壁的传热系数预计为0~200 W/m2·℃。经比较分析,认为175 W/m2·℃较为合适。

为了尽量保证仿真的准确性,并简化、理想化烟气模型,仿真时认为:1)烟气为不可压缩的粘性流体;2)固体小颗粒均匀,体积较小,相互作用可忽略;3)烟气中固相与流体相相互交融、渗透,具有相同的整体速度(相当于烟气带着小颗粒一齐运动),故忽略固体小颗粒的运动,只考虑烟气的运动;4)烟道内壁(水冷壁)与烟气的传热是均匀的,且流动与传热都是一个稳态过程。烟气的主要参数见表1。

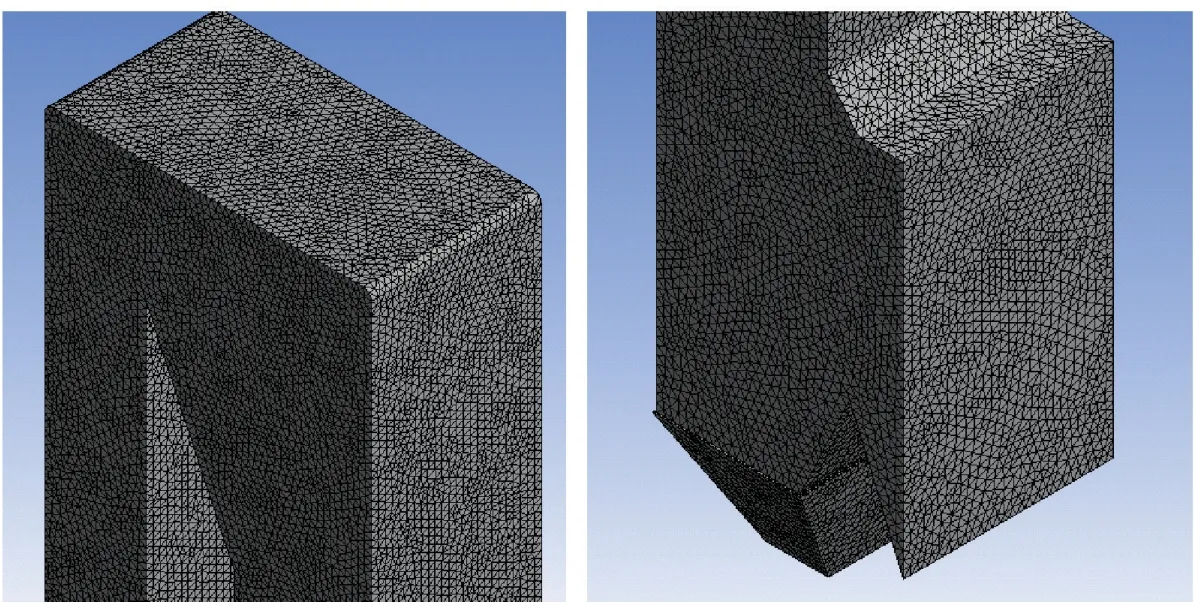

表1 烟气特性参数

2.3 有限元仿真计算及分析

2.3.1 网格划分

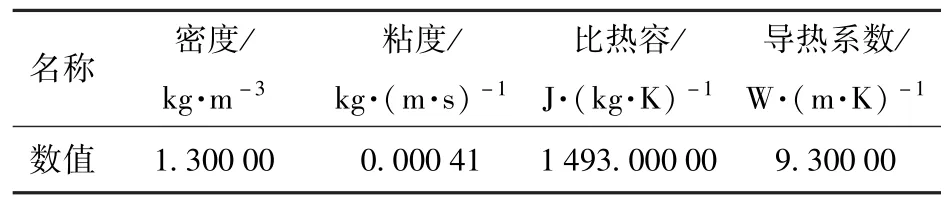

根据烟道的结构和载荷特性,对三维模型进行网格划分。

将SolidWorks 建好的模型导入ANSYS 中,并对烟道进行Fill 操作,提取出烟道模型,然后进行网格划分,网格单元尺寸设置为50 mm。最终网格数为1 865 950,节点数为334 952,网格划分局部效果如图3 所示。

图3 三维模型网格划分局部效果

2.3.2 计算结果及分析

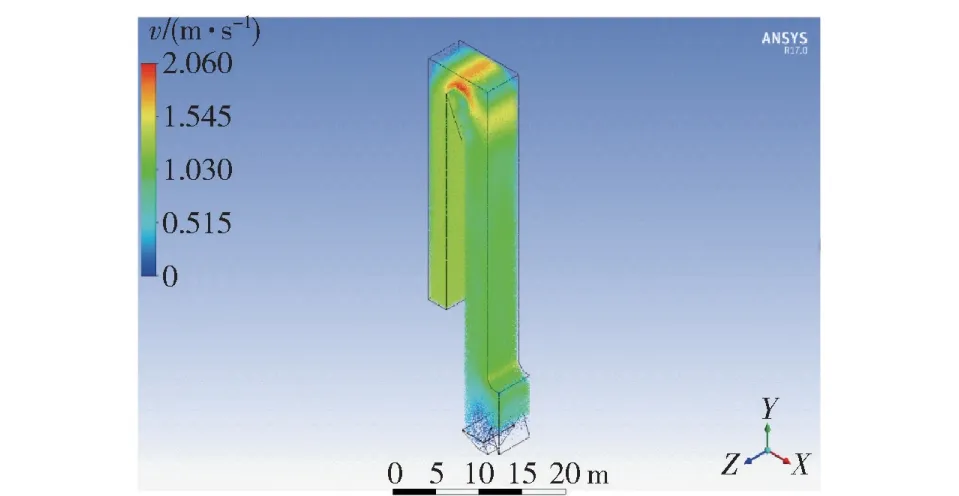

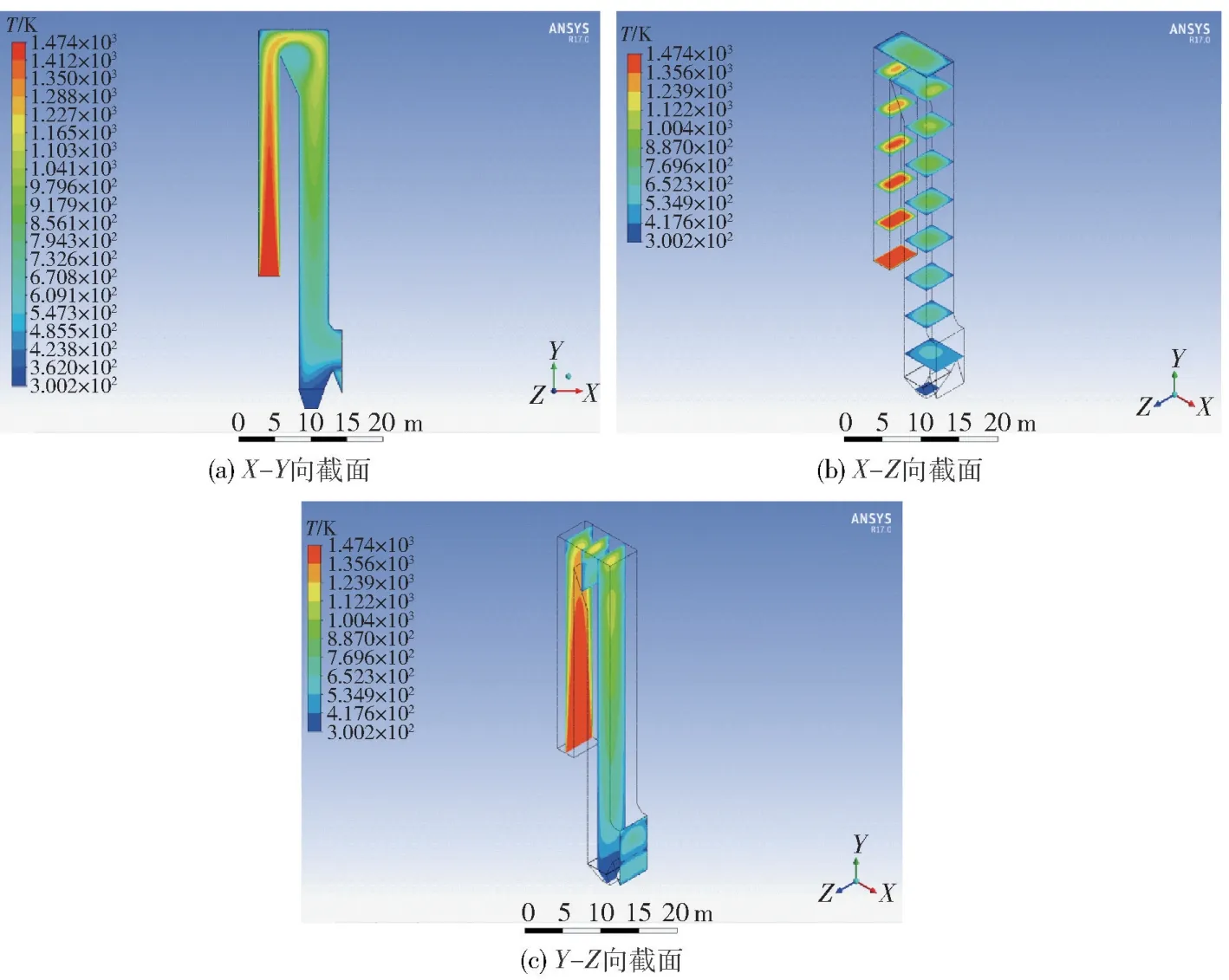

烟气的速度矢量云图与温度云图如图4、图5所示。

进口烟气速度和出口烟气速度分别为1.29 m/s 和0.51 m/s,烟气流速下降了60.5%,最大流速为2.06 m/s,出现在烟道顶部;进口烟气温度和出口烟气温度分别为1 200 ℃和273.54 ℃。

图4 速度矢量云图

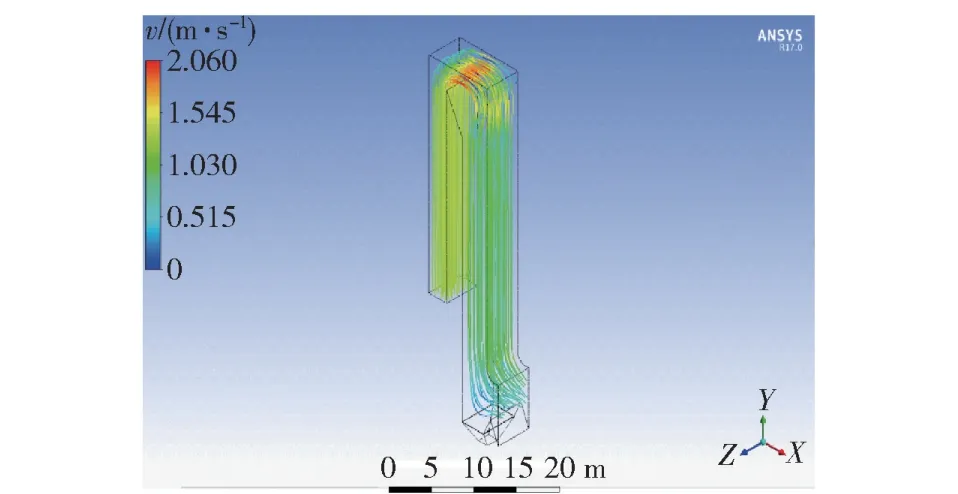

为更直观地掌握烟气流动和三维烟道模型内部的温度变化情况,抽取了三维烟气流动线路图和温度云图,如图6 和图7 所示。

烟气在上升烟道、下降烟道内基本为层流,在斜坡段与靠近出口底部灰斗附近没有产生明显涡流。

图5 温度云图

图6 烟气流动线路图

由图7 可知,上升烟道前24 m 流体中心的烟气温度较高,为1 140 ℃;烟道内从入口至水平段靠近水冷壁区域,烟气温度稳步下降;经过斜面后,中心烟气温度会降至768 ℃左右;在下降烟道段,烟气温度下降放缓;到出口附近,平均温度才下降至273 ℃左右。

图7 截面温度云图

3 澳炉烟道模型验证

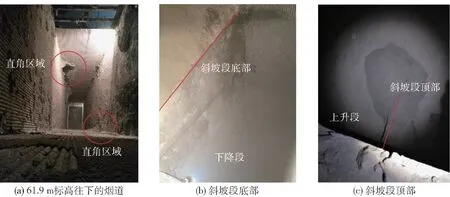

通过在系统检修期间观察烟道内的结焦情况分析烟气流体的流动并验证仿真模型。

2018 年澳炉停炉大修期间,从61.9 m 标高的人孔往下和斜坡段底部、顶部的烟道照片如图8所示,这三个部位对应三维模型的位置如图9所示。

图8 烟道照片

由图8 和图9 可知,烟道打开部分已经完成清焦,再往下部分还未清焦,很明显烟道水冷壁直角区域较容易生成结焦块,且左上和右下直角区域(图8(a)圆圈部位,对应图9 烟道左部上升段直角部位)结焦块较大,水冷壁中部结焦层薄且小,这符合烟道流体中心流速快、温度高,四角流体流速慢、温度低的特点。据现场清焦工人的反馈,烟道西南角(图9左上标注)出现大块的结焦块,说明上升烟道顶部烟气温度较低,流速慢。从斜坡段顶部状态看(图8(c)、图9 右上标注),斜坡顶端与两侧烟道连接面出现较大焦块,说明烟气温度较低,且流速相对较慢。

综合所述,三维仿真模型比较符合实际,可靠性得到验证。

4 仿真模型流体状态应用浅析

仿真模型在工艺方面的重要应用就是对烟气状态进行预测,本文从烟气温度和压力两个方面进行预测和分析。

图9 对应三维模型部位

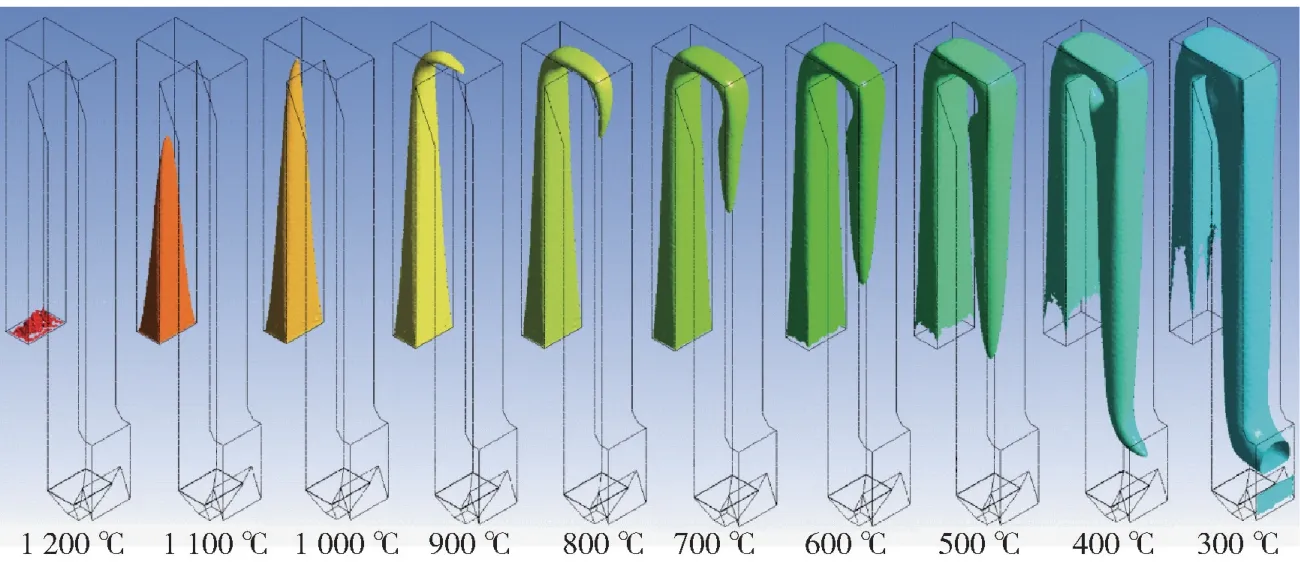

为了更直观了解烟气温度的变化,由三维仿真模型得到烟气等温面,如图10 所示。在图10中,从左至右分别是1 200 ℃到300 ℃的等温面。从图10 可看出,烟气“翻越”水平段后,烟气中心温度为800~900 ℃,斜坡段旋涡处烟气温度为300~400 ℃。由图10 最右侧300 ℃等温面可以看出,从上烟道升段10 m 处到出口靠近水冷壁区域,大部分烟气温度为300 ℃左右,这说明水冷壁整体换热效率较好。

图10 等温面展示图

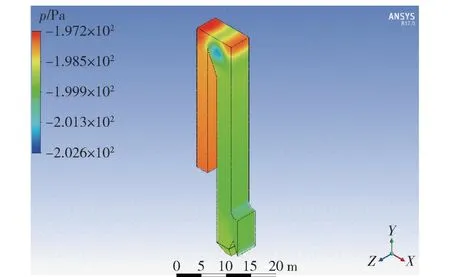

烟道压力云图如图11 所示。由图11 可知,出口负压为200 Pa,左侧整个上升烟道的压力损失约为10%,右侧下降烟道负压为199.9 Pa,压力损失可忽略,斜坡段中心旋涡的负压有所增加,虽然增加量很少,却有利于烟气在水平段的过渡。压力损失较为严重的区域为水平段两个直角区域,对应实际烟道的南、北角,这两个区域的压力损失分别达到14%和12%。压力损失大,不利于烟气顺畅流动。结合图4,发现流体速率下降严重,为结焦块的生成提供了便利条件。这种情况与实际结果相符,间接验证了仿真模型。

图11 压力云图

5 烟道优化模型及仿真

5.1 烟道优化

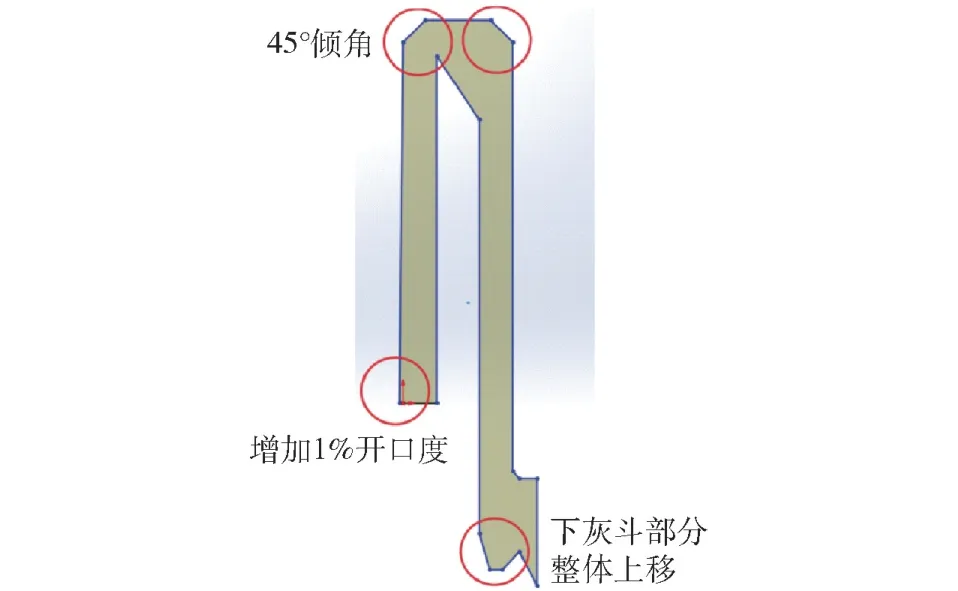

根据上述澳炉烟道的分析结果,在尽量不作大范围改动情况下,从烟气流动情况及水冷壁的换热效率两个方面将烟道主要结构进行一定程度的优化。改进包括以下三个地方,如图12 中圆圈所示:1)左侧上升烟道增加1%开口度;2)烟道顶部南北即水平段前后端增加两个45°倾角,侧边长度为1 950 mm;3)将下灰斗整体上移4 000 mm。

图12 烟道优化部位示意图

5.2 优化后烟道模拟仿真

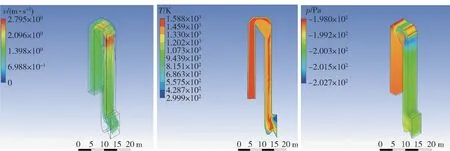

经过SolidWorks 建模和ANSYS 软件仿真后,优化后烟道的烟气速度矢量云图、温度云图及压力云图如图13 所示。

图13 优化后烟道的烟气流动线路图、温度云图及压力云图

将图13 与图6、图7、图11 进行对比,可以看出:

1)烟气流速有较大变化。优化后烟气最大流速从2.06 m/s 提高到2.795 m/s,增幅达35.7%;烟道优化后出口烟气平均流速从0.51 m/s 增至1.1 m/s,增幅达115.7%。整个烟道内基本为层流。

2)烟气总体温度变化大。烟道优化后出口烟气温度最高可以达到1 100 ℃,平均温度为700~800 ℃,为优化前273.54 ℃的2.56~2.92 倍。

3)烟气压力总体情况类似。最大负压点仍然在烟道顶部南侧,从197.2 Pa 增加到198 Pa,增幅不到1 Pa,最低压力仍为202 Pa。烟道水平段的南角、北角改为45°倾角后,规避了压力损失。

从烟道入口至出口,烟气中心温度仍超过1 000 ℃,没有明显下降,与图7 的烟气中心温度从1 200 ℃逐步下降到273.54 ℃的情况相比,有明显区别,这说明烟气流速过快,换热时间不够长。烟气温度高将会对后续电收尘系统造成巨大影响,极大缩短电场内部原件的寿命,因而后期电收尘系统故障会较多;但烟气流速快可大幅减少结焦的产生。最后,关于提高换热效率,可通过增加烟道总体长度来增加换热时间,这需要的改造费用巨大。因此,可以通过降低电收尘对烟道的负压来降低烟气的流速。

6 结束语

利用SolidWorks 建模和ANSYS 有限元仿真分析对澳炉烟道正常工况下的烟气流动进行仿真,得到烟道内流体的三维仿真模型,同时将其与烟道实际结焦情况进行对比,以验证该模型的可靠性。结果表明仿真模型可在一定程度上对澳炉烟道烟气流动过程进行模拟和计算分析。根据仿真结果优化烟道主要结构,并通过仿真预测改造后烟道流体流速、压力、温度三个方面的变化,为澳炉烟道改进提供一定理论基础。

澳炉烟道的三维有限元仿真结果不仅有助于判断和预测烟道流体的工艺参数、状态,对烟道本体的优化和设计改进也具有积极意义。然而,仿真模型的不断优化仍需要更多的经验积累和特征条件数据,这就要求不断地观测和更精确地测量,目前现场很多条件还不具备,有待未来解决。