单轨车辆液压制动系统调试研究

2021-05-08

(中车浦镇庞巴迪运输系统有限公司,安徽 芜湖 241000)

0 引言

跨坐式单轨作为中等运量轨道交通系统,具有投资少、建设周期短、智能环保、爬坡能力强以及占地面积小等优点。近年来,跨座式单轨受到了山地城市、中小城市的青睐。相对于地铁车辆,单轨车辆车下设备的安装空间有限且对制动性能有较高的要求,传统的空气制动系统难以满足上述要求,而液压制动系统具有设备结构紧凑、制动响应时间快以及制动力大等特点。因此,它在单轨车辆上得到了广泛应用。液压制动系统作为车辆的关键系统,将直接影响列车的安全性和舒适性[1]。该文在介绍液压制动系统结构组成及其主要设备工作原理的基础上,对单轨车辆液压制动系统的调试过程进行了阐述和分析,并提出了液压制动系统的调试建议。

1 液压制动系统介绍

1.1 系统结构

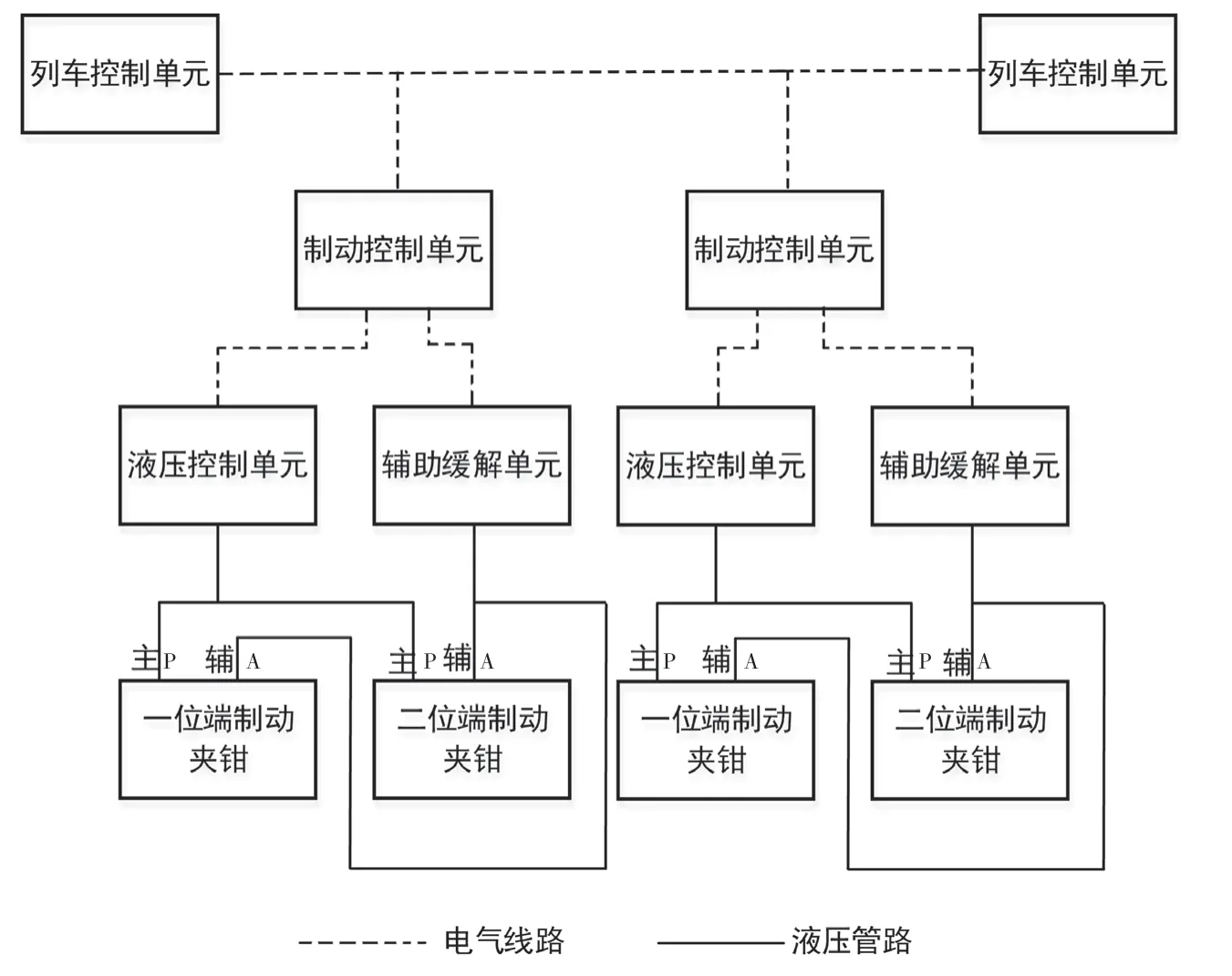

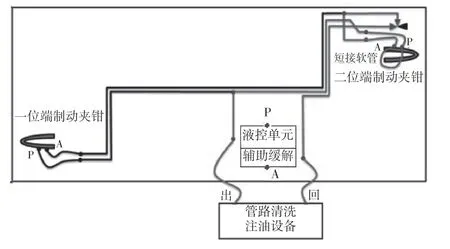

单轨车辆制动系统主要采用微机控制的电液制动系统,该系统主要由制动控制单元、液控模块(包括液压控制单元和辅助缓解单元)、被动式制动夹钳以及制动盘等部件组成。单轨车辆液压制动系统的结构简图如图1所示。

在图1中,每辆车配置了2台转向架,每个转向架都配备了用于常用制动和紧急制动的机械制动执行单元。基于故障导向安全的原则,制动夹钳采用被动式弹簧施加。因此,它还具有停放制动的功能。在正常的工况下,列车控制单元通过列车线发送制动指令给每个车辆上的制动控制单元;控制单元接收到指令后控制该车液压模块建立起指定的液压油压力;并通过车辆上的管路将液压油输出至该车转向架上的制动夹钳装置,进而产生所需要的制动缓解力。液压模块将液压油压力等信息反馈给制动控制单元,制动控制单元通过车辆级和列车级网络将制动系统状态反馈给列车控制单元,用于进行制动力调整和信息显示[2]。当液压模块中的液压控制单元出现故障后,制动控制单元可以通过控制辅助缓解单元实现缓解机械制动的效果。

图1 单轨车辆液压制动系统结构简图

1.2 液控模块工作原理

液控模块由液压控制单元和辅助缓解单元2个部分组成。

1.2.1 液压控制单元的工作原理

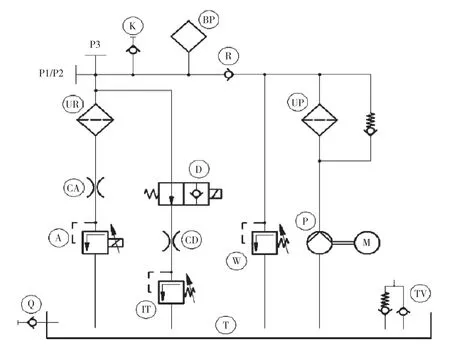

液压控制单元的作用是根据制动控制单元控制信号生成和调整液压管路的压力用于驱动车辆转向架上的被动式制动夹钳。如图2所示,液压控制单元包括带有直流电机的油泵(P/M)、油缸(T)、油缸通气阀(TV)、带旁路的油过滤器(UP)、限压阀(W) 、单向阀(R) 、比例控制阀(A)、压力传感器(BP)、紧急阀(D)、限压阀(IT)、紧急制动节流口(CD)以及测试接口(K)等主要部件。

当车辆需要缓解制动时,比例阀A、紧急阀D得电将油路截止,压力传感器BP检测到压力低于设定的最小缓解压力,控制器控制电机M带动油泵P工作直到油压达到缓解压力。当车辆需要施加常用制动时,比例阀A依据控制器中设定的相关系统参数打开并保持,直到夹钳中压力下降到设定水平,然后阀A再次截止,使系统中保持当前压力。

在车辆正常运行的过程中,紧急制动阀D保持得电将油路截止。当车辆紧急列车线失电后,阀D失电并打开,夹钳的压力通过限压阀IT来控制下降。IT阀相当于一个压力开关,当压力下降到设定值后阀关闭使夹钳中残留一部分压力避免制动力过大。

当车辆需要施加停放制动时,图2中电机M关闭,比例阀A失电打开。通过比例阀卸掉制动夹钳中的压力,并将压力降到0 bar。由于制动夹钳是被动式的,因此需要施加最大制动力来保证车辆安全地停放。

图2 液压控制单元内部原理图

1.2.2 辅助缓解单元的工作原理

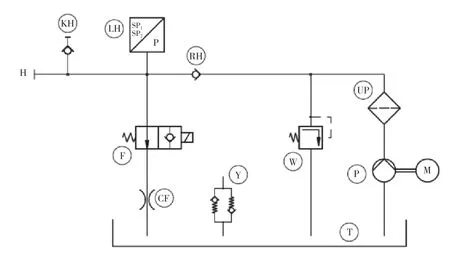

辅助缓解单元的作用是在液压控制单元故障时,在液压管路中生产足够大的压力来缓解弹簧制动力,从而使车辆可以移动。如图3所示,辅助缓解单元包括带有直流电机的油泵(P/M)、油缸(T)、油缸通气阀(Y)、油过滤器(UP)、限压阀(W)、单向阀(RH)、紧急阀(F)、压力开关(LH)、节流口(CF)以及测试接口(KH)等主要部件。

图3 辅助缓解单元内部原理图

当车辆需要通过辅助缓解单元缓解制动时,图3中的阀F首先截断通向油底壳T的液压回路。电信号通过压力开关LH低压力触点给到电机M使它开始工作。油泵P将油缸T的油吸出并通过过滤器UP,单向阀RH到辅助缓解油路H。压力持续在辅助缓解回路中建立,直到压力达到压力开关LH的高压力设定点,压力开关LH从低压力触点转到高压力触点,切断到电机M的电信号。当液压泵关闭后,单向阀RH阻止液压油回流并保持辅助缓解压力。如果辅助缓解压力下降,压力开关LH将回到初始位置,“辅助缓解信号”切除,电机又开始运行直到再一次达到工作压力。

2 液压制动系统的调试

液压制动系统的调试通常包括管路清洗、管路夹钳排空注油、液压控制单元及辅助缓解单元油缸注油以及制动缓解测试。在调试过程中需要使用管路清洗注油设备和触发装置2个设备。管路清洗注油设备的作用是为调试过程提供清洁度达标且具有一定压力的油液;触发装置的作用是与液压控制单元或辅助缓解单元电气连接器连接,控制设备内部阀体和电机,并接收、显示设备内压力开关和压力传感器的反馈信号。

2.1 管路清洗

在液压系统中,能量的传递与控制是通过封闭回路中的受压液体来实现的,循环工作液中存在的污染物将降低系统性能,为了减少系统中污染物的数量,需要对系统中的管路及设备进行清洗,由于液压控制单元、辅助缓解单元和制动夹钳系统供应商供货前已经进行了清洗,且管路中污染物进入设备和夹钳内部后难以清洗,所以主机厂在车辆装配完成后清洗的主要对象是车辆上的液压管路。

如图1所示,车辆上有四路液压油路,分别从液压控制单元至一位端转向架夹钳主口P、液压控制单元至二位端转向架夹钳主口P、辅助缓解单元至一位端转向架夹钳辅口A、辅助缓解单元至二位端转向架夹钳辅口A。使用常规压力冲洗法对以上四路管路分别进行清洗,虽然可以达到管路清洁的目的,但是对于批量生产的车辆来说,这样的操作效率并不高。如何提高生产效率是调试工艺师一直思考的问题。

为了解决该问题,首先从系统结构图中分析车辆管路的布置情况,经过分析发现按照车辆现有配置,只能分别对每一路管路进行单独清洗。然后需要考虑能否通过增加工装改变管路结构。在车辆液压管路中,除了与液压控制单元、辅助缓解单元及制动夹钳连接处采用软管连接外,其余部分都是硬管螺纹连接,因此我们可以增加工装的位置只有管路与设备连接处和管路与制动夹钳连接处。

由此得出方案一,用2根软管分别将一位端和二位端制动夹钳的P接口与A接口连接,这样就可以将整车的管路联通在一起,然后使用管路清洗注油设备从主油路的快速接头注入清洁油液,并从辅助油路的快速接头回收油液并检测。经过实际测试,发现该方案中油液在管路中流动并不是唯一路径,因此无法保证管路的整体清洁性。

为了保证油液在管路中的流动路径是唯一的,通过对方案一进行改进,我们设计出了方案二。

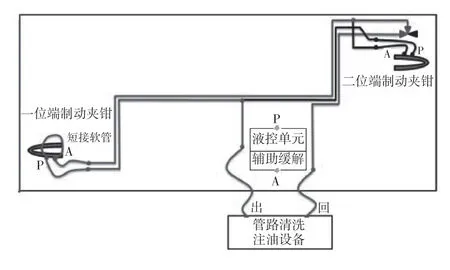

首先将一位端夹钳的P口和A口使用软管连接,二位端夹钳的P口和A口使用堵头进行封堵。将管路清洗注油设备出油口与主油路的快速接头相连,回油口与辅助油路的快速接头相连,这样构成第一次清洗回路,如图4所示。

第一次清洗回路清洗达标后,卸掉管路内压力,将二位端夹钳的P口和A口使用软管连接,一位端夹钳的P口和A口使用堵头进行封堵。管路清洗注油设备出油口和回油口连接保持不变,这样构成第二次清洗回路,如图5所示。

通过图4和图5可以看出,两次清洗即可覆盖车辆全部管路。使用此清洗方案二可以在保证管路清洁度的前提下节约大量的时间,提高生产效率。

图4 冲洗回路1

图5 冲洗回路2

2.2 管路夹钳排空注油

管路清洗后就应该为管路及夹钳排空空气注满油液。因为空气的可压缩性很大,约为油液的10000倍,所以,液压系统即使含有少量的空气,它的影响也是很大的。溶解在油液中的空气,在压力低时就会从油中逸出,产生气泡,造成空穴现象。到了高压力区,在压力油的冲击下,这些气泡又很快被击碎,急剧受到压缩,使系统中产生噪声。同时,在气体突然受到压缩时会放出大量热量,因此引起局部过热,使液压元件和液压油受到损坏。此外,空气的可压缩性大,会影响压力建立的时间,破坏工作的平稳性,有时甚至引起振动。

为了最大程度地排空液压系统中的空气,应该从整个系统油路的最低点或相对低点开始注油,所以根据车辆设备、管路设置情况,我们选择系统中的最低点——液压控制单元压力测试接口K和辅助缓解单元压力测试接口KH为排空注油的注油口与管路清洗注油设备出油口相连,系统中的最高点——制动夹钳的主压力测试口和辅助压力测试口为回油口与管路清洗注油设备回油口相连。

根据图2液压控制单元内部原理图,当设备未通电从测试接口K注入油液时,油液会通过内部的阀D和阀A流入油缸T中,如流入油缸的油液过多,油液将从油缸通气阀TV溢出设备。所以为了保证可以顺利地进行排空注油,需要从液压制动单元外部对阀D和阀A施加电压电流进行控制,使2个阀处于截止状态。这样就可保证油液从测试接口K进入主油路及夹钳,通过油液不断的循环将系统内部的空气带出,当管路清洗注油设备回油管中检测不到气泡后主油路的排空注油工作即完成。

同理,根据图3辅助缓解单元内部原理图,当设备未通电从测试接口KH注入油液时,油液会通过内部的阀F流入油缸T中,如流入油缸的油液过多,油液将从油缸通气阀Y溢出设备。所以为了保证可以顺利的进行排空注油,需从液压制动单元外部对阀F施加电压进行控制,使阀F处于截止状态。这样就可保证油液从测试接口KH进入辅助油路及夹钳,通过油液不断的循环将系统内部的空气带出,当管路清洗注油设备回油管中检测不到气泡后辅助油路的排空注油工作即完成。

2.3 制动缓解测试

管路和设备注好油液后,下一步应该是对液压控制单元和辅助缓解单元进行制动缓解测试。缓解测试主要有2个目的。1)对液压制动系统制动缓解功能进行验证。2)对液压制动系统密封性进行验证。测试过程是使用触发装置按照前文介绍的液控模块工作原理控制模块产生及卸掉压力,测试过程较简单这里不再冗述。

3 结语

为了更好地对车辆系统进行调试,必须先对系统结构和工作原理进行了解,然后才能进行该系统的调试工艺设计,同时根据整个系统部件在车辆上的实际布置情况,因地制宜地对调试工艺进行改进优化,提高工作效率。另外,在液压制动系统管路清洗的环节中,所使用的短接软管、封堵头及注回油接头的清洁度也是影响调试的重要因素,需要车辆调试人员重点关注。