气流纺转杯纺纱通道三维内流场数值模拟

2021-05-07邱海飞

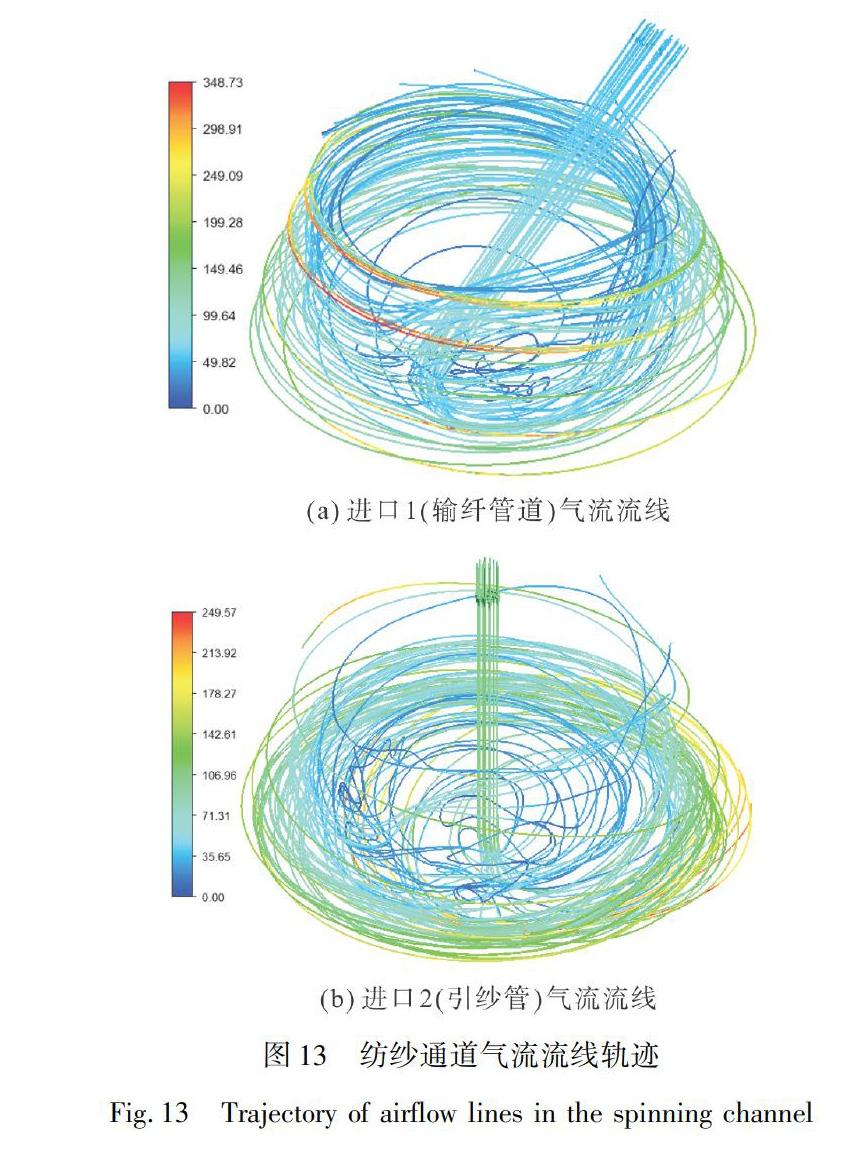

摘要:针对抽气式转杯纺纱通道内部复杂气流变化,文章以RNGk-ε湍流物理模型为支撑,构建基于ICEMCFD和FLUENT的非结构性单相稳态流体计算域。采用SIMPLE算法对纺纱通道内流场进行压力-速度耦合求解,计算得到进出口质量流量差Δm=0.0014g/s,数值模拟满足残差收敛性条件。结果显示:转杯内腔压力场梯度明显,静、动压从杯体中心逐渐向凝聚槽边缘增大;输纤管道出口处存在湍流速度,滑移面和凝聚槽流域气流速度(342~428.68m/s)相对较大;纺纱通道内部两路气流流线轨迹层界清晰、流向规律,流线特征符合压力场和速度场分析预期,为高速转杯流场特性及其纺纱机理研究提供了有力依据。

关键词:纺纱;转杯;湍流;残差;凝聚槽;输纤管道;FLUENT

中图分类号:TS104.2;TH113

文献标志码:A

文章编号:10017003(2021)04003607

Abstract:Inviewofthecomplexairflowvariationinspinningchannelonair-extractionrotor,anunstructuredfluidcalculationdomainwithsinglephaseandsteadystatewasbuiltbyICEMCFDandFLUENTsoftware,basedonRNGk-εturbulencephysicalmodel.Thepressure-velocitycouplingoftheinternalflowfieldinthespinningchannelwassolvedthroughSIMPLEalgorithm,andthemassflowdifferencebetweeninletandoutletΔm=0.0014g/swasobtainedthroughcalculation.Thenumericalsimulationsatisfiedtheconvergenceconditionofresidual.Theresultsshowedthattherewasanobviouspressuregradientintherotor,andthestaticanddynamicpressuregraduallyincreasedfromcentralareaoftherotortotheedgeofcondensinggroove.Besides,therewasturbulencevelocityattheoutletoffiberpipeline,andtheairvelocity(342~428.68m/s)ontheslipsurfaceandflowareainthecondensinggroovewasrelativelyhigh.Thetrajectoryandboundaryoftwoairflowlinesinthespinningchannelwasclearandtheflowdirectionwasregular,thelinecharacteristicsconformedtotheanalysisexpectationofthepressurefieldandvelocityfield.Ourworkstronglysupportsresearchontheflowfieldcharacteristicsandspinningmechanismofhigh-speedrotor.

Keywords:spinning;rotor;turbulence;residual;condensinggroove;fiberpipeline;FLUENT

作者简介:邱海飞(1983),男,副教授,主要从事机械系统动态设计、机电产品数字化设计与研发。

转杯纺是通过气流高速回转来实现纤维束加捻成纱的一种新型纺纱技术。与传统纺纱工艺(如环锭纺、非自由端纺纱等)不同,转杯纺采用自由端加捻方式,其工作转速已由最初的30000r/min提高至现阶段的100000~200000r/min,纤维成纱速度一般在150~200m/min[1],具有流程短、卷装大、适应性广及自动化程度高等特点,目前已被广泛应用于棉、麻、毛、丝及化学纤维等领域。

在转杯纺纱过程中,纺纱通道内部气流压力、速度及出入方式等会对成纱质量产生重要影响。由于转杯长时间处于高速回转状态,而且输纤管道和杯体内部的气流复杂多变,所以实际工况下很难准确计算和测试纺紗通道气流场特性[2]。近年来,随着计算流体动力学(computationalfluiddynamics,CFD)的快速发展,基于CFD的先进数值模拟方法已被广泛应用于诸多行业和工程领域[3]。借助CFX、FLUENT、STAR-CD、COMSOL等主流仿真工具,不仅能够准确计算和分析复杂流场的物理特性,而且可在很大程度上降低流体问题的研究难度和试验成本。本文将现代CFD技术应用于某型抽气式转杯,在FLUENT环境下实现了纺纱通道内部气流场的构建和数值模拟,以期为高速自由端纺纱工艺研究提供有效手段和技术参考。

1 纤维成纱机理

转杯纺将棉条纤维输送至纺纱器后直接纺成筒子纱,省去了粗纱、络筒两道工序,简化了纺纱工艺流程[4]。转杯是气流纺纱器的核心部件,按照杯内负压产生方式可将其分为自排风式和抽气式两种。从结构性能方面来看,抽气式转杯具有直径小、质量轻、转速高等特点,相对于自排风式转杯具有更强的先进性和适应性。

抽气式转杯纺纱系统主要由转杯、转杯盖、假捻盘、输纤管道等构成,气流输送系统共包括两个入口和一个出口,纺纱器工作时需要配备一台抽风机为气流场提供负压[5],如图1所示。其纺纱工艺原理为:首先利用高速回转的分梳辊将喂入的棉条开松为纤维流,然后经气流导引使单纤维从输纤管道送入转杯内部,并在杯体离心力和负压作用下将纤维流在凝聚槽内凝聚成须条,同时通过转杯高速回转使须条导入假捻盘加捻成纱,最后由引纱罗拉将纱线从引纱管牵引而出形成筒子纱。

2 流体计算域模型

2.1 纺纱通道流域离散

以纺织行业国家标准FZ/T93053—2010《转杯纺纱机转杯》为依据,在某型抽气式转杯结构分析基础之上,利用三维CAD软件设计建立纺纱通道内流域几何模型,并通过数据接口程序将其导入ICEMCFD构建流体计算域网格模型,如图2所示。计算域系统坐标原点位于转杯底面中心,转杯直径为36mm、高度为16mm、滑移面角度为22°、输纤管道倾角为35°,凝聚槽类型为V型。

由于纺纱通道内流域结构较为复杂,故采用几何适应性更好的非结构网格进行流域离散。相对于结构化网格,非结构化网格没有固定的拓扑规则,具有更强的适应性和灵活性[6]。利用ICEMCFD四面体网格分别对转杯、输纤管道、假捻盘及转杯盖等进行结构离散,并在气流出入口、凝聚槽及输纤管道出口等区域进行局部网格细化处理,共计算生成四面体网格数量约186万个。

2.2 边界条件定义

抽气式转杯纺纱通道内部负压由风机抽吸形成,为保证棉条纤维的顺利输送,要求输纤管道中的气流速度必须大于分梳辊产生的气流速度[7]。在FLUENT环境下定义流场边界条件:设置输纤管道气流入口为质量流量进口;引纱管气流入口与大气相通,设置为压力进口,相对压力为0Pa;设置活络通道(气流出口)为压力出口,定义出口静压为-8500Pa。设置外部操作环境为一个标准大气压(101325Pa),重力加速度(-9.8m/s2)沿Y轴负方向。

输纤管道入口流量质量计算方法如下式所示:

代入相关参数值计算,得出单位时间进入输纤管道内的气流质量m≈0.00178kg/s。根据抽气式转杯实际运转工况,将纺纱通道流域外壁与转杯内壁接触区域设置为旋转运动壁面,并定义相对转速为115000r/min,旋转方向沿Y轴轴向;设置纺纱通道流域内壁与输纤管道、假捻盘及活络通道接触区域为无滑移静止壁面[8]。在纺纱通道内流域与输纤管道、假捻盘出口交界处设置过渡面,通过交界面处理将纺纱通道内流域分为三部分,即输纤管道流域、转杯内部流域和假捻盘中心孔流域。

3 数值模拟计算

3.1 RNGk-ε湍流方程

由于高速转杯内部气流处于可压缩湍流状态,故采用RNGk-ε湍流模型对纺纱通道气流场进行模拟计算。湍动能k方程和耗散率ε方程如下式所示:

3.2 殘差计算

选用标准壁面函数,构建基于RNGk-ε湍流方程的纺纱通道单相稳态流场物理模型。在压力-速度耦合求解模式基础上,利用SIMPLE算法、二阶迎风格式对纺纱通道内流场进行模拟计算。通过Hybrid方法对纺纱通道流场计算域及其边界进行初始化处理,将迭代计算收敛残差设置为0.001[10],并在气流进出口区域监测纺纱通道质量流量。

迭代求解完成后,获得纺纱通道进出口质量流量差变化曲线,如图3所示。分析可知,FLUENT经过380次迭代计算后,质量流量差曲线变化趋于稳定,说明进出口气流满足连续性方程(质量守恒方程)和动量守恒方程。

根据质量残差收敛准则可知,当Δm<0.5%时,迭代计算过程收敛[11]。同时,流场速度、湍动能、耗散率等残差项也都达到收敛要求,即残差计算值<0.001。因此,纺纱通道内部流场数值模拟结果具有良好收敛性。

4 模拟结果分析

4.1 纺纱通道压力场

纺纱通道气流压力的大小及分布直接影响着转杯纺的成纱质量[12]。分析图4可知,在输纤管道垂直截面上,转杯内部气流场静压为负值,说明纺纱通道内负压低于大气压,有利于外部气流顺利进入转杯;静压从输纤管道入口至出口不断增大,并在气流出口上方区域呈现旋涡状高压区,最大压力约-10923Pa;相比之下,动压分布较为均匀,但在靠近滑移面和凝聚槽区域存在明显压力梯度,动压大小约在7000~24700Pa。

此外,其他流场区域的动压相对较小(<3500Pa),且除输纤管道出口区段外无明显高压区,可见转杯内部流场动压压力差分布合理,有助于气流流动和纤维输送。

转杯内流场另一特殊区域的压力状态如图5所示。比较分析可知,转杯轴心垂直截面和输纤管道垂直截面上的压力分布相似,尤其是在滑移面和凝聚槽流域,动压和静压的梯度分布基本一致,但由于此截面区域气流主要来自引纱管气流入口,所以来流处的高压区和压力差稍有不同。

凝聚槽水平截面上的压力分布状态如图6所示。比较分析可知,静压和动压云图均呈环形层状分布,且各层气流压力平稳、边界清晰,但是在正对输纤管道出口处存在一定压力波动。由于气流黏性和高速转杯离心力影响,使得静压和动压从转杯中心向凝聚槽边缘逐渐增大[13],即越靠近转杯中心区域压力越小,越靠近凝聚槽区域压力越大,符合抽气式转杯纺纱工艺对于纤维凝聚气流的分布要求。

4.2 纺纱通道速度场

通过速度矢量能够准确表征纺纱通道内部气流的大小及流向,如图7所示。由图7可清晰看到,转杯内部气流速度整体流向呈旋转状态。通过比较分析可知,流场外壁(即与滑移面和凝聚槽接触区域)气流速度明显大于其他流域,气流速度在342~428.68m/s。外部气流从输纤管道和假捻盘中心孔进入转杯以后,气流在发生旋转流动的同时不断向上方杯口区域流动,最后通过活络通道出口流出转杯。

利用CFD-POST后处理模块对关心的局部流场速度进行矢量分析,分别为输纤管道垂直截面、凝聚槽水平截面、转杯轴心垂直截面,以及旋转壁面和静止壁面上的气流速度矢量,如图8所示。通过分析比较这些局部流场速度矢量图,可更为深入地理解抽气式转杯纺纱通道内流场速度特性。例如,转杯在高速转动状态下,纤维将按图8(a)所示气流方向从输纤管道进入转杯内部,然后在如图8(b)(d)所示气流带动下从旋转壁面滑移进入凝聚槽。与此同时,在杯内负压作用下,外部气流按图8(c)所示速度方向进入转杯补充杯内气流。此外,在输纤管道出口处存在明显的湍流速度,如图8(e)所示在静止壁面来流交汇处流场气流较为紊乱。

在凝聚槽水平截面上作截线A-A′,并提取A-A′路径上的气流速度变化曲线,如图9、图10所示。比较分析可知,气流切向速度大于轴向速度,说明在凝聚槽水平截面上气流以切向运动为主,而对于纤维的轴向牵移能力较弱,因此纤维束不会从凝聚槽滑落至转杯底部[14]。气流切向速度由内向外(即从a至A、a′至A′)逐渐增大,最大切向速度出现在凝聚槽内,即点A、A′处。根据离心力计算公式可知,气流切向速度与离心力大小成正比,所以切向速度越大,气流对纤维束的运输、滑移和凝聚能力越强。

同样,在输纤管道垂直截面上作截线C-C′,如图11、图12所示。由图11可清楚看到,从输纤管道入口(C点)至出口(C′点),气流速度共分为三个区段,并从入口处的0m/s逐渐增大至出口处的75m/s左右。递增式气流速度可使纤维在输纤管道内部平直输送,对于纤维束的滑移和凝聚具有积极作用。

4.3 纺纱通道流线轨迹

在纤维输送和凝聚加捻过程中,气流分别从输纤管道和引纱管进入纺纱通道[15],其运行流线轨迹如图13所示。分析可知,在转杯离心力和抽风机负压作用下,进入转杯内部的两股气流从下向上旋转流动,且大部分气流最后由活络通道出口流出。气流整体流线轮廓与旋转壁面形状相似,最外层流线圈的气流旋转流动速度相对较快,最大流速分别在298m/s和213m/s左右。值得注意的是,虽然大部分旋转流线较为规律,但在输纤管道和引纱管气流出口交界区域发生了流线汇交紊乱,说明这两处的湍流强度明显高于其他流域,与纺纱通道气流速度场分析结果一致。

5 结 论

通过输纤管道、凝聚槽、旋转壁面、静止壁面等关键流域流场特性的数值模拟与深入分析,对于抽气式转杯的气流成纱机理有了清晰认识,同时有助于准确理解纤维束在输送、滑移、凝聚及加捻成纱过程中的压力场和速度场特性。主要结论如下:

1)纺纱通道内部静压为负值,在输纤管道气流出口上方区域存在旋涡状高压区,最大静压值约-10923Pa。动压在靠近滑移面和凝聚槽区域梯度明显,压力变化约在7000~24700Pa。静、动压在凝聚槽水平截面上呈环形层状分布,且从转杯中心向凝聚槽边缘逐渐增大,有助于气体流动和纤维束凝聚。

2)转杯内部气流速度矢量整体呈旋转流动状态,在输纤管道出口处存在较大湍流速度。流场外壁(旋轉壁面)气流速度明显大于其他流域,最大流速位于凝聚槽边缘,约为428.68m/s。凝聚槽水平截面上气流以切向运动为主,输纤管道垂直截面上气流速度呈递增式分布。纺纱通道速度场流向清晰、分布合理,符合抽气式转杯气流运动特征和纤维输送要求。

3)由输纤管道和引纱管进入转杯的两路气流从下向上旋转流动,其中大部分气流经活络通道出口流出。纺纱通道流线轨迹层界清晰、流向规律,但在来流交汇处流线较为紊乱,与压力场旋涡高压区和速度场湍流区分析结果相符。

参考文献:

[1]康辉.关于转杯纺纱工艺相关参数的优化研究[J].纺织器材,2019,46(6):5-6.

KANGHui.Optimizationresearchonparametersofrotorspinningprocess[J].TextileAccessories,2019,46(6):5-6.

[2]刘超,杨瑞华,薛元,等.转杯直径对纺纱通道内气流场影响的模拟研究[J].棉纺织技术,2016,44(10):24-28.

LIUChao,YANGRuihua,XUEYuan,etal.Simulationresearchtheinfluenceofrotordiameteronairflowinspinningchannel[J].CottonTextileTechnology,2016,44(10):24-28.

[3]张敏,高婵.基于计算流体动力学的板翅式散热器传热性能研究[J].机械强度,2016,38(4):833-837.

ZHANGMin,GAOChan.Studyonheattransferperformanceofplate-finradiatorbasedoncomputationalfluiddynamics[J].JournalofMechanicalStrength,2016,38(4):833-837.

[4]HUITINGL,NICHOLUSTA,JOSEPMB,etal.Effectofrotorspinningtransferchannelmodificationonfiberorientationandyarnproperties[J].TheJournalofTheTextileInstitute,2019,110(5):652-659.

[5]SAJALKC,BINDUV.Effectsoffibrelengthrelativetorotordiameteronyarntensionsduringrotorspinninganditscorrespondencewithyarnquality[J].JournalofTheInstitutionofEngineers(India),2019,101:45-52.

[6]陈志杰,张磊,顾浩杰.FLUENT动网格技术在核级定压差止回阀上的应用[J].流体机械,2019,47(7):34-38.

CHENZhijie,ZHANGLei,GUHaojie.ApplicationofFLUENTdynamicmeshtechnologyinthenucleargradeconstantpressurecheckvalve[J].FluidMachinery,2019,47(7):34-38.

[7]杨瑞华,刘超,薛元,等.转杯复合纺成纱器内流场模拟及纱线质量分析[J].纺织学报,2018,39(3):26-30.

YANGRuihua,LIUChao,XUEYuan,etal.Simulationoffluidflowinrotorcompositespinningunitandanalysisonyarnquality[J].JournalofTextileResearch,2018,39(3):26-30.

[8]SUNCuilian,FENGYang,ZHANGLinxuan,etal.Vibrationanalysisofautomaticrotorspinnerbasedonvirtualprototype[G]//InternationalConferenceonAutomaticControlandArtificialIntelligence(ACAI2012),2012:2256-2263.

[9]李相東.转杯纺纱器内流场特性数值模拟及实验分析[D].杭州:浙江理工大学,2016.

LIXiangdong.NumericalSimulationandExperimentAnalysisoftheFlowFieldwithintheRotorSpinningUnit[D].Hangzhou:ZhejiangSci-TechUniversity,2016.

[10]邵霖,舒珺,程家胜,等.贯流风机不同湍流模型数值模拟时的应用效果分析[J].流体机械,2020,48(4):46-51.

SHAOLin,SHUJun,CHENGJiasheng,etal.Analysisofapplicationeffectofdifferentturbulencemodelsinnumericalsimulationofcross-flowfans[J].FluidMachinery,2020,48(4):46-51.

[11]焦一航,彭淑玲,刘牧原,等.一种新型导流式喷嘴的Fluent仿真分析[J].机械设计与制造,2019(3):238-241.

JIAOYihang,PENGShuling,LIUMuyuan,etal.Fluentsimulationofanovelguide-typenozzleforoil-airlubrication[J].MachineryDesign&Manufacture,2019(3):238-241.

[12]邓茜茜,杨瑞华.输棉通道位置对转杯纺纤维运动的影响[J].丝绸,2020,57(8):42-49.

DENGQianqian,YANGRuihua.Effectoffibertransportchannelpositiononfibermotioninrotorspinning[J].JournalofSilk,2020,57(8):42-49.

[13]武传宇,杨西伟,陈洪立,等.转杯纺纱通道内气体三维流动的数值分析[J].纺织学报,2012,33(3):124-128.

WUChuanyu,YANGXiwei,CHENHongli,etal.Numericalanalysisof3-Dairflowinrotorspinningchannel[J].JournalofTextileResearch,2012,33(3):124-128.

[14]林惠婷.转杯纺纺纱器气流场分布及纤维在输纤通道内运动的研究[D].上海:东华大学,2017.

LINHuiting.StudyontheAirflowCharacteristicsandFiberMotionintheTransferChannelinRotorSpinning[D].Shanghai:DonghuaUniversity,2017.

[15]肖美娜,窦华书,武传宇,等.纺纱转杯内气流流动特性的数值分析[J].纺织学报,2014,35(12):136-141.

XIAOMeina,DOUHuashu,WUChuanyu,etal.Numericalsimulationsofairflowbehaviorinspinningrotor[J].JournalofTextileResearch,2014,35(12):136-141.