宝山矿业热电环保设施超低排放改造可行性研究

2021-05-06孙晓军宋玉国王新建

孙晓军 白 伟 宋玉国 王新建

(包钢集团宝山矿业有限公司,内蒙古 包头 014010)

0 引言

为加强环境保护、进一步实现减排目标,生态环境部等五部委于2015年12月11日联合发布了关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》(环发〔2015〕164号)的通知。文件明确到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放,即在基准氧含量6%条件下,烟尘、SO、NO排放浓度分别不高于10、35、50 mg/Nm3。

1 运行现状分析

包钢集团宝山矿业有限公司热电站现有两台130 t/h中温中压煤粉锅炉,两台12 MW汽轮发电机组(一台C12-3.43/0.98抽凝式汽轮发电机组及一台B12-3.43/0.98背压式汽轮发电机组),配发电机型号为QFW-15-2,额定功率15 MW,无刷励磁,出口电压为10.5 kV。锅炉的中温中压蒸汽汽轮机作功发电与汽轮发电机组的抽汽和背压蒸汽,实现“热电联产”。

现有两台锅炉各有高温SCR脱硝系统和布袋除尘系统各一套,石灰石湿法脱硫系统及烟囱共用一套(两炉一塔),烟囱出口直径4 m,高度120 m。

现有除尘脱硫脱硝工艺流程为:

锅炉烟气→高温SCR脱硝→布袋除尘器→引风机→石灰石/石膏湿法脱硫→烟囱排放

当前烟气污染物排放能够达到烟尘排放浓度<30 mg/Nm3,SO2排放浓度<100 mg/Nm3,NOX排放浓度<100 mg/Nm3不符合国家超低排放要求。

2 改造原则及改造方案

2.1 改造原则

改造后烟气排放标准满足:在基础氧含量6%条件下,烟尘排放浓度<10 mg/Nm3、SO2排放浓度<35 mg/Nm3,NOX排放浓度<50 mg/Nm3。

坚持生产可靠、技术先进、节约投资、提高经济效益的原则。

2.2 主要改造方案

脱硝系统改造、脱硫系统改造、除尘系统改造。

3 改造措施

3.1 工程条件

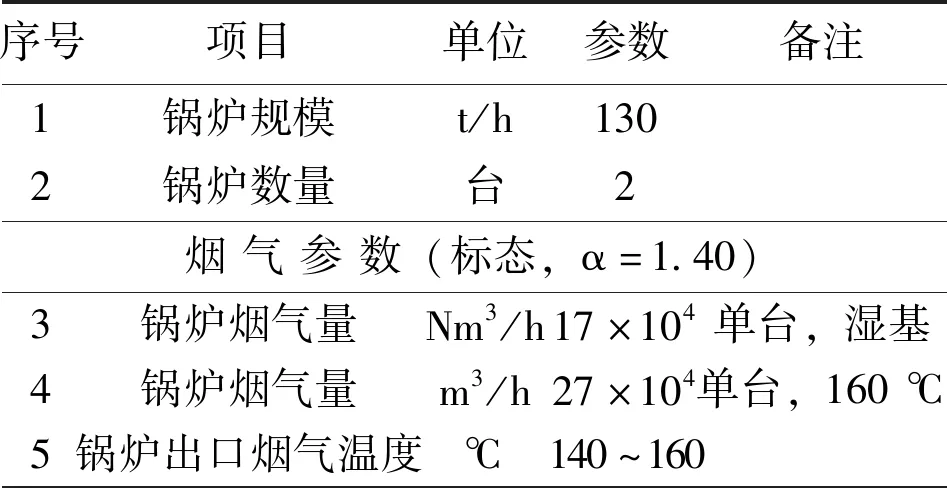

锅炉及烟气主要技术参数如表1。

表1 锅炉及烟气主要技术参数表

续表

3.2 原料及能源介质参数

供电:高压10 kV,交流50±0.2 Hz,原引风机为690 V,本次改造引风机更换为10 kV。低压:0.38/0.22 kV,3PH+N+PE,TN-S接地系统。

供水:系统用水主要为制浆用水,除雾器、湿电及管道冲洗用水,泵的冷却密封用水,吸收塔及工艺水补水等。压力:0.4 MPa,温度:常温。

压缩空气:主要为除尘脉冲清灰用气和仪表用气。压力:0.4~0.8 MPa,无油无水压缩空气。

石灰石:外购石灰石品质要求:CaCO3含量≥90%,不溶物含量≤3%,MgO含量≤1.5%,粒径目数≥325(筛余量≤10%)。

3.3 脱硝系统改造

3.3.1 脱硝系统超低排放改造主要设备校核计算

现有脱硝系统主要技术参数见表2。

表2 脱硝系统主要技术参数表(单台)

该项目两台130 t/h锅炉现有SCR 脱硝系统,催化剂布置采用“2+1”布置形式,即两层使用一层备用,但由于未进行低氮燃烧和SNCR改造(锅炉使用的低氮燃烧器是2012年以前的产品,与2015年之后的同类产品相比降低氮氧化物的效果相差较大),同时由于锅炉运行过程中的燃烧温度较高,热力型氮氧化物产生量较大,故SCR脱硝装置入口氮氧化物浓度较同类型锅炉的氮氧化物浓度较高,目前已将备用层启用。

通过对现有脱硝系统主要设备进行校核计算,目前三层催化剂全部运行,仅可以满足入口NOX最大浓度490 mg/Nm3,出口排放浓度<100 mg/Nm3的要求,无法满足NO排放浓度<50 mg/Nm3的超低排放要求。针对锅炉运行实际情况,结合目前使用的稀土催化剂性能参数进行校核计算,为满足超低排放要求,需增加一层催化剂。

3.3.2 脱硝系统超低排放改造工艺内容

目前锅炉烟气已经建设了SCR脱硝系统,针对该工程为满足SCR出口NOX浓度<50 mg/Nm3的超低排放改造要求,采用对“对现有SCR脱硝系统优化改造”的建设方案,建设工期短,改造的初投资较小。

在现有三层催化剂上方增加一层催化剂及其相应吹灰装置,由现有三层布置改为四层布置。配套改造 1#、2#SCR反应器本体增高3.7 m改造相应平台爬梯及内部钢结构,校核并加固SCR反应器基础、混凝土柱、钢结构柱。后期运行时,根据出口排放浓度监测数据及催化剂使用时间,定时检测催化剂失效情况,从首层开始逐年逐层更换。现有三层催化剂为2018年更换,2021年已到再生寿命,需由催化剂供应厂家对现有脱硝催化剂进行活性、机械强度等性能检测,确定需要更换的层数与体积。本次改造拟进行首层更换。

脱硝反应器本体加高,配套对1#、2#脱硝反应器外保温改造,脱硝系统改造采用的主要设备/材料清单详见附表:设备/材料订货明细表中脱硝部分内容。

3.4 脱硫系统改造

3.4.1 脱硫系统超低排放改造主要设备校核计算

现有脱硫系统主要技术参数见表3。

表3 脱硫系统主要技术参数

通过对现有脱硫系统主要设备进行校核计算,其相应的浆液制备系统SO2吸收系统均按照入口SO2最大浓度3 625 mg/Nm3出口100 mg/Nm3设计。考虑到掺混煤的使用情况,本工程按入口SO2最大浓度 4 000 mg/Nm3设计,要满足出口SO2排放浓度<35 mg/Nm3的标准,计算结论如下:现有 SO2吸收系统的液气比为13.5,仅能满足原设计SO2排放浓度<100 mg/Nm3的设计标准,本次改造为满足超低排放要求,需提高液气比;现有两台氧化风机已同时运行仅能满足原设计SO2排放浓度<100 mg/Nm3的设计标准,此次改造为满足超低排放要求,需增大氧化风量;现有脱硫系统的浆液输送泵、石膏排出泵、皮带脱水机等设备参数能满足超低排放要求。

3.4.2 脱硫系统超低排放改造工艺内容

现有脱硫系统超低排放改造尽可能利用现有系统和设备,不作大的调整。改造工作在对现有各相关工艺系统评估、核算的前提下,为满足SO2排放浓度<35 mg/Nm3的超低排放标准,改造主要内容为:“增设高效传质单元+提高液气比增设喷淋层+除雾器提效改造+增大氧化风量”。

以下就原设计条件和本次提效改造条件,对SO2吸收氧化系统、烟气系统等改造方案进行详细论述。

吸收塔是整个脱硫装置的核心。根据新的脱硫效率要求,原吸收塔已不能适应变化后的运行工况,需要对吸收系统进行提效改造。排放要求提高后,脱硫效率由95%调整到99%以上,脱硫装置需通过增加液气比、增强氧化等措施,才能较好地保证吸收效果和脱硫效率。

本次吸收系统改造拟将系统液气比提高至18~20,原三层喷淋层及配套循环泵利旧,在原第三层喷淋层上部增加一层喷淋层,配套增设循环泵一台。将现有除尘脱硝脱硫综合楼一层内工艺水箱西侧两台工艺水泵移至工艺水箱北侧,新增循环泵布置于工艺水箱西侧位置。 将原喷淋层上方除雾器拆除,改造为二级屋脊式高效除雾器。在吸收塔内增设增效传质单元。配套吸收塔加高7 m,改造吸收塔相应平台爬梯及内部钢结构,并校核吸收塔基础承载能力。

高效传质单元的开孔率在25%~45%,单元上的小孔起到限流的作用,可以使高效传质单元上形成一层持液层;烟气在高效传质单元下方穿过持液层,在此过程中,烟气在持液层中形成小的密集气泡,增加了气液传质面积和接触时间,提高了脱硫效率。

吸收塔原设计氧化风机两台(一运一备),流量36.4 m3/min,压力90 KPa,功率为90 kW,目前实际运行情况为两台同时运行。按超低排放标准重新核算后,本次改造拟新增一台氧化风机与现有氧化风机型号相同,两用一备运行,流量裕量为10%,压头裕量为20%,配套改造氧化风管道。新增氧化风机布置于现有除尘脱硝脱硫综合楼一层两台氧化风机东侧。

3.5 烟气系统改造

3.5.1 引风机改造

烟气系统布袋除尘器后设有4台ST3200-31.5F引风机,参数为全压10 000 Pa,流量194 000 m3/h,电机型号YPTQ500-6,功率900 kW,电压690 V。本次超低排放改造工作,改造前后锅炉燃料没有变化,引风机入口的体积流量没有变化,对引风机的运行、影响引风机选型的主要因素是系统阻力,分析如下:

脱硝改造后,SCR反应器装置催化剂层由原来的三层运行,改为四层运行,增加催化剂层阻力约200 Pa。脱硫除尘改造后,增加高效传质单元和喷淋层阻力约400 Pa,脱硫塔后湿式电除尘器阻力约400 Pa。因此,经本次超低排放改造后,烟气净化系统的阻力总的增加值为:200(催化剂层)+400(高效传质单元+高效喷淋层)+400(湿式电除尘器)=1 000 Pa,系统的总阻力增加约1 000 Pa。

根据现场实际运行情况反馈,风机压头近满负荷运转,风机全压在设计工况的选型裕度通常为20%。原有风机为690 V直流变频电机,在变频电机出现故障时无法切换为工频状态。因此,本次超低排放改造除考虑系统增加阻力外,拟将1#、2#锅炉引风机改为10 kV变频控制,同时更换4台引风机及风机进出口调节阀。拟定引风机参数为全压:12 000 Pa,流量:194 000m3/h,功率1 120 kW,10 kV变频,引风机机壳采用耐磨结构。

3.5.2 烟道改造

现有脱硫塔出口西侧垂直烟道改造,脱硫塔出口增设湿电,需将原有脱硫塔西侧出口烟道从弯头后垂直段截断并连接进入湿式电除尘器入口,烟气经湿式电除尘器进行深度处理达标后从下部排出进入水平烟道最终从烟囱排出。

脱硫旁路烟道窜气严重,此次改造对旁路烟道进行混凝土封堵后拆除,配套改造防腐。

原脱硫系统烟气闸板、除尘系统旁通阀密闭性差,为保证脱硫效率,本次进行严密性改造。

原水平烟道与大烟囱凝液较多已超出现有沉淀池处理能力,造成现场卫生极差,本次改造拟扩建凝液沉淀池增加水处理能力,同时重新铺设一条新生产废水管以保证现场排水顺畅。

3.5.3 脱硫剂储存系统

此次改造按超低排放标准对脱硫剂储存系统(粉仓)重新核算后,脱硫剂用量较改造前增加,现有粉仓容积为182 m3,仅可以满足最大4天的石灰石粉储存量。考虑到白云地区冬季室外气温低,遇雪封山封路等特殊情况,拟在脱硫综合楼外现有石灰石粉仓西侧,新建一座粉仓有效容积182 m3。这样两座粉仓可以满足两台锅炉脱硫系统在最大工况运行8天的石灰石粉耗量要求。

新建石灰石粉仓包括仓顶除尘器、下部设气力输送仓泵、配套检修钢梯和平台等。新建石灰石粉仓布置于现有除尘脱硝脱硫综合楼西侧与现有粉仓隔墙相邻,新建粉仓内的石灰石由气力输送仓泵送至原粉仓中。

粉仓锥体至地面部分沿粉仓钢结构支腿采用彩板保温封闭,设检修门及照明。

3.6 除尘系统改造

3.6.1 现有布袋除尘器主要技术参数

现有布袋除尘器主要技术参数见表4。

表4 布袋除尘器主要技术参数

此次烟尘改造主要内容为“在现有脱硫塔后增设一台全新的立式湿式电除尘器+现有布袋提效改造”,湿式电除尘器采用烟气上进下出结构布置。新增湿式电除尘器布置于现有脱硫塔出口西侧垂直烟道处,需将原有脱硫塔西侧出口烟道从弯头后垂直段截断并连接进入湿式电除尘器入口,烟气经湿式电除尘器进行深度处理达标后从下部排出进入水平烟道最终从烟囱排出。湿式电除尘器排水最终排入脱硫系统地坑,返回脱硫系统与副产物一同排出。湿式电除尘器应能适应脱硫装置0%~110%之间的任何负荷,最后通过混凝土烟囱达标排放。湿式电除尘器采用立式结构,整体布置紧凑,节约建设用地。

3.6.2 布袋除尘器

为保证布袋除尘器出口烟囱排放浓度<10 mg/Nm3,本次改造对除尘器进行维护处理:

1)此次改造更换2#除尘器布袋(1#布袋除尘器布袋已于2019年更换完毕);

2)现有1#、2#布袋除尘器脉冲阀堵塞、损坏严重,为保证布袋除尘器清灰效果,改造1#、2#布袋除尘器脉冲阀;

3)目前现场压缩空气压力不足,用量不足,原设计两用一备,目前三台已全部使用。本次改造拟增设两台200 kW空压机及一个容积10 m3储气罐,储气罐工作压力0.8 MPa。以满足脱硫区域粉仓仓顶的除尘器清灰、CEMS用气及布袋除尘器清灰用气等需求。现有空压站北侧新扩建空压站一间,新增两台空压机及其干燥、过滤等附属设施布置于内,储气罐与原有储气罐并排布置于空压站外。

3.6.3 湿式电除尘器

湿式电除尘器在现有脱硫塔后独立安装,用来分离脱硫后烟气夹带的粉尘、雾滴和其它微颗粒。湿式静电除雾除尘器除雾除尘效率不低于90%。

选用设备应具备功能:1)具有较高的可利用性和良好的去除粉尘、液滴效果;2)考虑电场内烟气高流速下,确保其除雾效率的应对措施,如阴极系统的固定措施、高效电晕极线型式的选用等,避免电晕极线因高流速情况下出现摆动,导致其运行的二次电压电流出现波动, 影响其除尘除雾效率;3)需在正压下运行,设计时须考虑绝缘箱系统的绝缘保护措施,避免出现“污闪”现象,使绝缘子炸裂或产生裂纹,导致湿式电除尘器出现故障停运;4)特别要注意湿式电除尘器装置进口雾、粉尘、石膏的浓度。冲洗系统应能够对阳极管进行单管全面冲洗,不能有未冲洗到的表面。冲洗水的压力应进行监视和控制,冲洗水母管的布置应能使每个喷嘴基本运行在平均水压;5)湿式电除尘器内部通道的布置应适于维修时内部组件的安装和拆卸;6)控制柜采用PLC程序控制,并能与DCS进行通讯,重要检测信号进脱硫DCS系统。

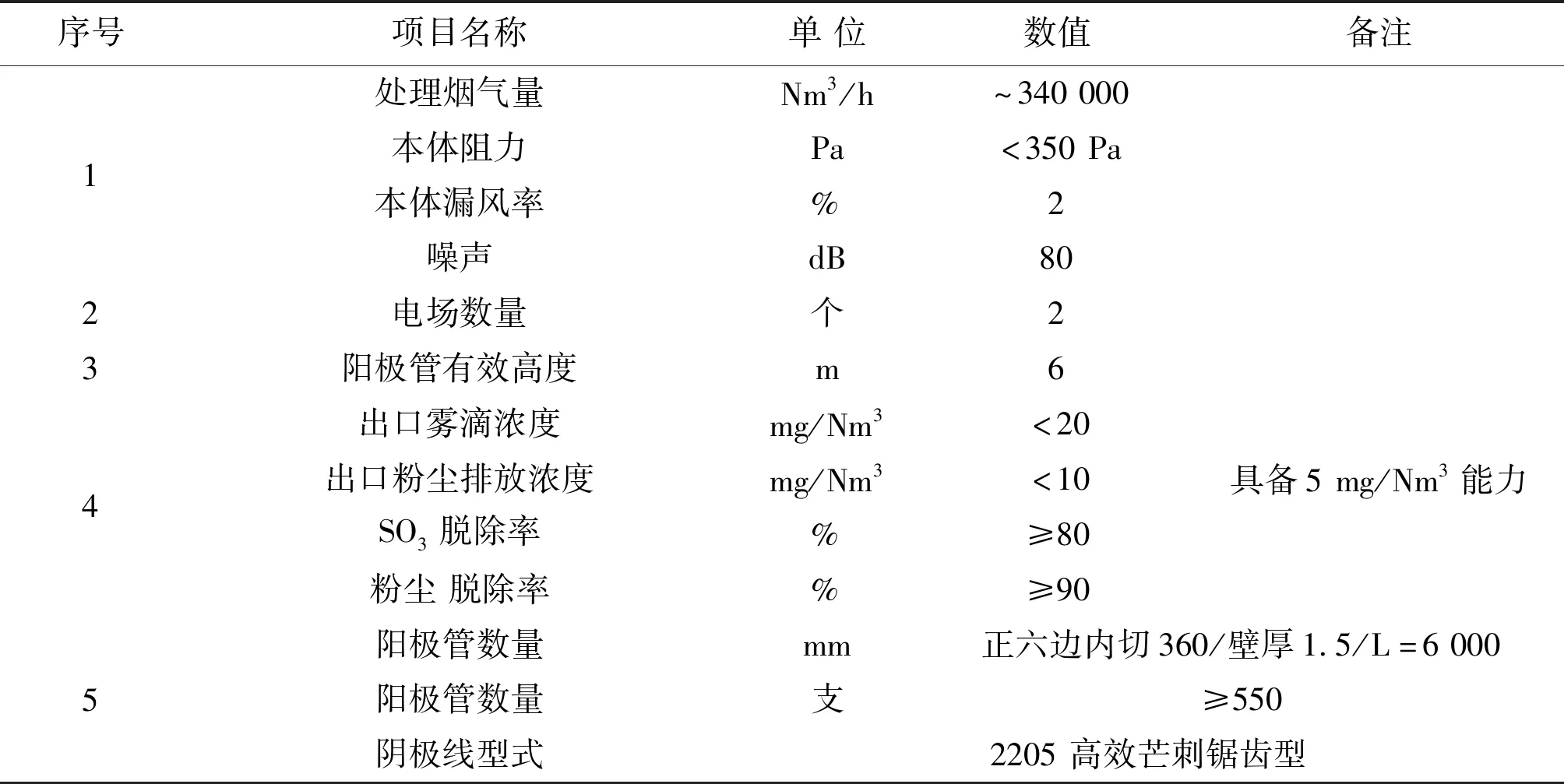

湿式电除尘器主要性能参数如表5。

表5 湿式电除尘器主要性能参数表

4 排放对比

宝山矿业热电作业部环保设施超低排放改造工程实施后,按两台炉同时工作,年工作时间7 920小时计算。预计锅炉粉尘、二氧化硫、氮氧化物的减排量如下表6所示。

表6 超低排放改造后污染物排放对比表

5 结语

改造后的粉尘、二氧化硫和氮氧化物排放量急剧减少,对当地的环境改善具有重要的意义,满足国家超低排放的要求,可以实施改造。