某智能化综合料场设计特点

2021-05-06秦军

秦 军

(中钢石家庄工程设计研究院有限公司,河北 石家庄 050021)

0 引言

国内某钢铁公司为顺应国家对企业环保要求及满足企业自身发展需要,投资建设智能化综合料场。该项目建成后将实现智能化无人值守,达到智能、环保、封闭、节能降耗等功能。

1 料场概况

该智能化全封闭料场年供料2 270万t,属大型原料场[1],占地约为22.0×104m2,南北最长约为600 m,东西最长约为550 m。区域内建设5个密闭物料大棚及预配料室,分别为1#料棚(原铁矿)、2#料棚(混合料)、3#料棚(焦炭)、4#料棚(煤及杂料)、5#料棚(卸料区)及烧结预配料室,料场整体效果见图1。

图1 料场整体效果图

该料场内来料车辆门禁、过磅、取样、卸料、带式运输、配料、取料,直至物料被运送到相应厂区,均采用无人值守,通过全智能自动化系统来实现。对比原露天料场,运行成本降低,综合生产成本降低,减少颗粒物排放,有效解决粉尘污染问题,同时减少风蚀、雨水冲刷等对物料造成的损耗。

2 工艺技术指标简介

综合原料场按功能分为6个功能区。1#原料棚实现烧结铁矿粉、球团铁精粉的储存及运输;2#原料棚实现烧结混匀料的储存及运输;3#原料仓实现高炉焦炭的储存及运输;4#原料棚实现高炉块矿、烧结燃料的储存及运输,高炉喷吹用煤的卸料转运;5#原料鹏实现受卸功能及烧结预配料功能。主要技术指标及设备见表1。

表1 主要技术指标及设备表

3 设计特点

3.1 全封闭料棚

为满足最新的环保要求,避免料堆在露天储存时的扬尘,该项目采用全封闭料棚设计。全封闭料棚设计采用了球形网架和平行式网架等钢结构形式。料棚中最重的剪力墙储料仓单仓重量达8 000 t。1#料棚球形网架高度53.65 m,长度130 m,跨度96 m。挡墙高度21 m,最高的钢筋混凝土悬臂柱达34 m;2#料棚球形网架结构,长度260 m,跨度130 m;3#料棚长度214 m,跨度39 m;4#料棚长度160 m,跨度60 m;5#棚为不规则平网架结构;原料场至生产区综合带式输送机通廊双层结构,通廊顶部设电缆通廊,总长360 m,其中跨道路的通廊跨度达45 m,宽度为8 m,高度为11 m,共分为上下3层。该封闭料棚部分结构的跨度及高度全国少见,钢结构通廊跨度在全国也并不多见。

封闭料棚实现了采光、通风、防风、防雨、防冻、环保等功能,与露天料场相比,物料输入、输出为全封闭作业,减少风雨引起的物料流损失95%以上[2]。料棚投产后效果见图2。

图2 料棚投运后效果

3.2 预配料室

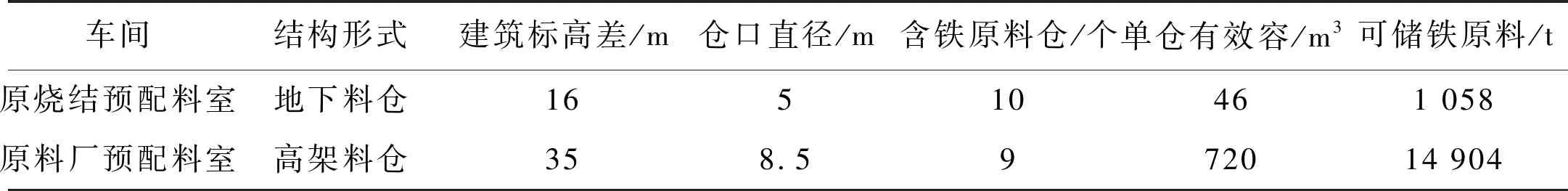

预配料室料仓由于直径较大,高度较高,如按传统设计方式,只设计一个固定点向矿槽内加料,会造成矿槽内部无料空间较大,即降低了矿槽的填充率,对生产来说是极大的浪费[3]。为了解决此问题,结合原料场总图布置,筒仓顶部设置两台B=1 400可移动重型卸料车,设备紧凑,可实现料仓顶部多区域进料,有效解决了填充率低的问题。如布置单台卸料车单个仓损失仓容达42.76 m3,而布置双台卸料车单个仓容损失仅为3.85 m3,与单台卸料车相比双台卸料车布置单个仓容可增加38.91 m3。按9个铁料仓计算,可增加含铁原料储量770.42 t。与原2×265 m2烧结预配料室相比,各参数见表2。由表2可见,新建预配料室预混能力远远高于原烧结预配料室,不但可满足现有烧结机含铁原料的生产运行,而且满足企业后期球团矿含铁原料的生产需求。

表2 原烧结预配料室与新建预配料室各参数比较

3.3 指数曲线斗嘴料仓

预配料室总高35 m,单个铁料仓有效仓容达到720 m3,且来料种类繁多,来料水分不稳定,为改善含铁料的流动性,解决料仓滞料问题,避免形成环形拱料及死料层[4],含铁料仓采用指数曲线斗嘴设计,仓下设稳流装置。该预配料室料仓投产运行后,下料顺畅,效果明显。斗嘴设计计算公式如下[5,6]:

(1)

(2)

式中:x—与圆形截面对应а角的各截面半径,m;d0—卸料斗嘴下口尺寸,m;k—截面形状系数,圆形截面,k=1.0;c1—收缩面积率,%;y—对应于x的垂直距离,m;e—自然对数值;h—斗嘴高度,m;D—斗嘴上口尺寸,m。仓斜段高10 m,分为10段,具体计算见表3,三维模型图见图3。

表3 指数曲线斗嘴设计计算表

图3 指数曲线斗嘴三维模

3.4 卸料区半地下受料槽

考虑汽运对环境及厂区交通压力的影响,将所有汽车外购原料放到5#料棚内。半地下受料槽下可逆重型给料机给入带式输送机。可逆重型给料机单台处理能力达1 200 t/h,设备运行可靠,增加了工艺流程的灵活性,可实现线路供料双回路。若其中一条线路故障,不影响供料系统,增加检修时间。卸料区域设置自动卸料及完善的除尘系统。实现卸料区域主要污染源颗粒物排放浓度小时均值低于10 mg/m3,环保效果明显。

3.5 大功率带式输送机

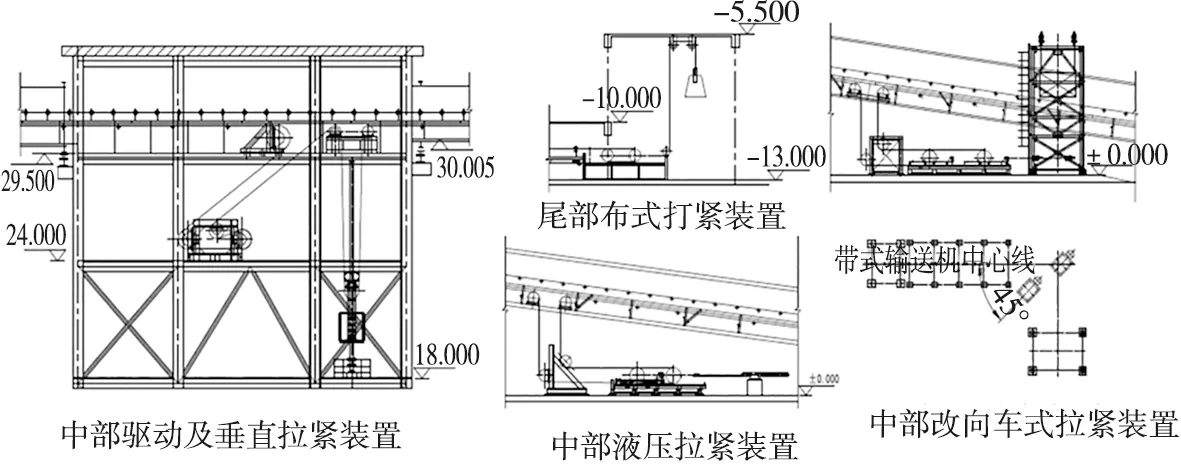

料场主线带式输送机运量大,输送距离长,选择合适的驱动装置、拉紧方式及拉紧行程是长运距带式输送机设计的关键。设计中既要考虑驱动装置软启动或者变频电机性能、输送带总长度、力在输送带中的传递速度、输送带延展率、安装时输送带张紧程度、输送带接头长度和安装条件[7],也需要根据实际工况,综合考虑其他因素。本次设计通过分析比较确定了最优驱动及拉紧方式的设计方案。设计中采用的几种典型拉紧布置形式见图4。从实用性和使用效果来看,多条大功率带式输送机驱动装置运行稳定,拉紧效果良好。

图4 几种典型拉紧装置布置形式图

3.6 智能化控制

智能化料场的远程控制,可优化生产及管理人员结构、提高生产效率[8]。该设计采用PLC控制系统,各个区域的操作监控位于料场主控楼,各个作业点均能实现集中控制。项目实施后,自动化水平提高效果显著,设备操作简单高效,减少现场操作工,实现无人值守,降低了设备故障的发生率,混匀料质量也得到提升[9],并对环保工序提供了必要的保障。汽车卸料作业见图5。

图5 汽车卸料作业

4 结语

近年来中国在逐步发展智能化无人运行料场系统,未来大型料场智能化无人值守将成为普遍的要求[10]。该智能化全封闭综合料场于2019年底投入使用,该综合性料场设计理念先进,物料顺畅,采用诸多新技术,对提高综合技术水平,打造一流管理及控制企业有借鉴意义。