玻璃钢预制直埋天然气管道补口工艺优化应用研究

2021-04-29

胜利石油管理局有限公司新能源开发中心

预制直埋管具有便于规模化预制加工、施工周期短、工艺简单方便、占地面积小且不影响市容等优点,目前已得到推广使用。国内常用预制直埋管有聚乙烯结构、玻璃钢结构、钢结构3 种。在东营地区,综合考虑区域地质、水文条件等外界因素,对比3 种预制直埋管线的材料性能、安全可靠性、经济性等各方面特点,虽然钢结构可在非正常运行状态下短期运行的特点,但另2 种结构直埋管耐久性强,在设计上可保证安全系数和外护层厚度,在施工中能保证防腐补口质量[1],相比钢结构具有更好的性价比。因此对大口径管线来讲,玻璃钢预制直埋管更适用。

玻璃钢预制直埋管适用于工作压力不大于2.5 MPa天然气管道,特别是管径大于DN400 的天然气管道更为适用。预制直埋管已有明确的国家标准及行业标准,并且可以采用工厂预制方式进行规范化生产,管道质量可得到有效控制。但管道补口施工工艺尚无严格的技术标准和规定,特别是在现场复杂环境下实施的防腐补口施工就成了整个系统中的薄弱环节,将影响整条管线的使用寿命[2]。因此,探讨玻璃钢预制直埋管防腐补口工艺存在的问题及其优化改进措施具有重要的现实意义。

1 玻璃钢预制直埋管结构

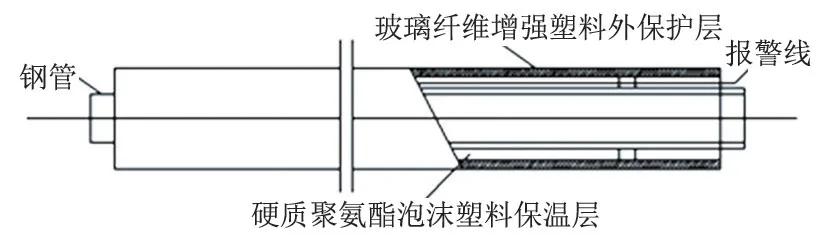

玻璃钢预制直埋管一般分为三层,自内向外结构依次为钢管、硬质聚氨酯泡沫塑料保温层、玻璃钢外护层(玻璃纤维增强塑料外护层),结构如图1 所示。

图1 直埋管结构Fig.1 Directly buried pipe structure

其中,玻璃钢外护层是由玻璃纤维无捻纱和不饱和聚酯树脂作原料,采用机械湿法缠绕而成,颜色可为不饱和聚酯树脂本色或填加色浆,使用温度条件应控制在-50~65 ℃,玻璃钢外护层的密度应控制在1 800~2 000 kg/m3,拉伸强度不小于150 MPa,弯曲强度不小于50 MPa[3]。

2 防腐补口工艺存在的问题及改进

玻璃钢预制直埋管防腐补口工艺施工标准主要规范性引用标准包括CJJ33—2005《城镇燃气输配工程施工及验收规范》、GB/T8923.1—2011《涂覆涂料前钢材表面处理》、GB/T 18369—2008《玻璃纤维无捻粗纱》及其他玻璃钢加工制作相关工艺标准规范。

2.1 原玻璃钢补口工艺分析

图2 为普遍采用的原有玻璃钢补口工艺示意图,该工艺设计有4 个塑料焊挡环,理论上可以形成多道挡水装置。

但在实际施工中发现,该工艺存在以下问题:①现场进行气密检测一次合格率不足80%,返修量较大,造成人工、材料的浪费及工期的延误;②挡环采用塑料焊不仅工艺复杂、施工速度慢,而且粘合不牢固很容易脱落,挡环脱落后易造成地下水渗入,成为补口区的薄弱环节,从而影响管道使用寿命。

图2 原有玻璃钢补口工艺示意图Fig.2 Schematic diagram of original FRP joint repair process

2.2 玻璃钢补口工艺改进优化

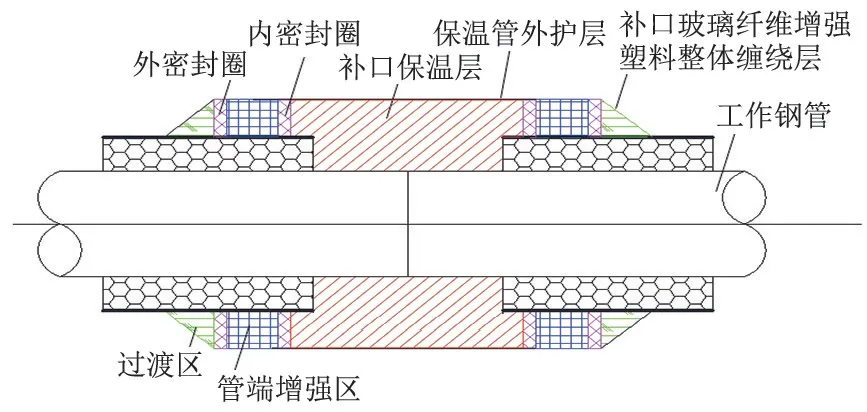

针对原防腐补口工艺存在的问题,进行改进优化,其主要理念是通过增大套袖与玻璃钢管体的接触面积,达到防止地下水进入补口区的目的。该工艺充分利用了树脂的粘接性,利用树脂将套袖和预制玻璃钢外护管粘结在一起,确保了套袖与预制玻璃钢外护管的大面积挤压接触,保证严密性,有效提高防水效果。改进后的防腐补口工艺如图3所示。

图3 改进后的玻璃钢补口工艺示意图Fig.3 Schematic diagram of improved FRP joint repair process

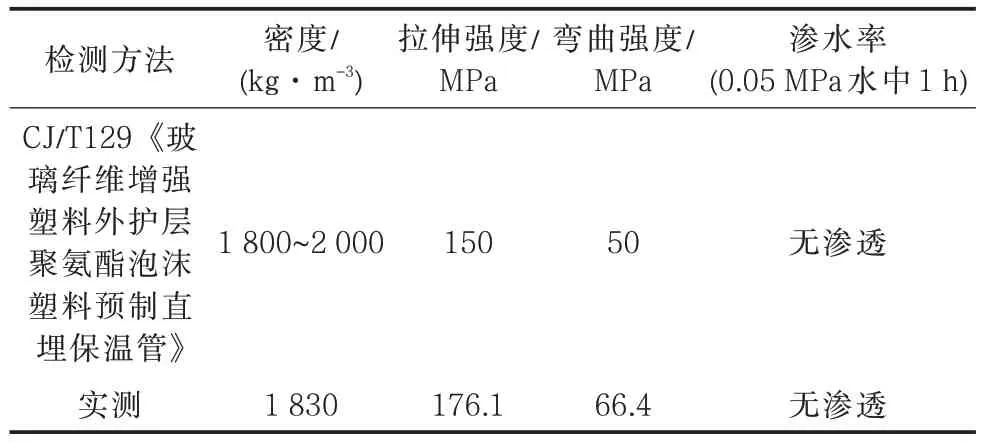

改进后的工艺,充分利用了玻璃钢、聚氨酯都是极性材料且具有良好粘结性能的特点,实现了工作管、保温层、外护层三位一体[4],保证了防腐保温管的预制质量。通过取样送检结果显示,对DN 1000 预制管道送样检测,其拉伸强度、弯曲强度均高于标准的要求[5],检测结果如表1 所示。

改进后的补口工艺解决了原有工艺容易出现的典型缺陷,经实测技术性能指标满足相应标准规范要求。同时由于操作简单,补口作业人员很容易掌握施工要求,质量更有保证,施工速度提高很多,可为整个工程如期竣工提供保障。据统计,采用该缠绕工艺后,一次气密合格率达到98%,进一步提高了防腐补口工作效率。

表1 玻璃钢预制管性能实测结果Tab.1 Measurement results of FRP prefabricated pipe performance

3 改进后的防腐补口工艺要求

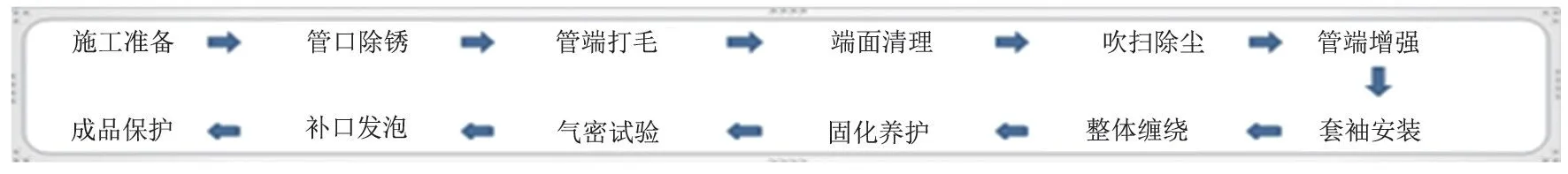

玻璃钢外护层预制直埋保温管补口工艺流程如图4 所示。

新改进的玻璃钢预制直埋管防腐补口工艺从技术上对原有工艺进行了革新,但在施工时还须对补口的各个工序技术要点进行严格控制,形成标准化流程,确保施工质量才能达到预期的效果。

图4 玻璃钢外护层预制直埋保温管补口工艺流程Fig.4 Joint repair process flow of prefabricated directly buried thermal insulation pipe with FRP outer sheath

(1)施工准备。现场环境温度宜为5~40 ℃,空气湿度不应大于85%;当环境温度低于5 ℃时采取防冻措施,空气相对湿度大于85%时应有防结露措施[6];操作坑必须满足施工要求,确保操作坑内无淤泥、不积水,必要时采取降水、排水措施,确保操作坑底部距保温管线底部距离不小于400 mm,保证足够的操作空间。

(2)管口除锈。补口区域钢管除锈工艺按照设计要求进行,当设计无要求时一般采用喷砂除锈。除锈效果符合设计要求或相关规范的规定;喷砂除锈后4 h 内完成外护层施工,否则需重新进行除锈。

(3)玻璃钢外护层管端打毛。为保证粘接质量,应对管线补口区域玻璃钢外护层部分进行打毛处理,利用钢丝刷或钢丝球对两端进行打毛,各段长度不少于400 mm。

(4)清理并打毛管线保温层端面。去除管线补口区域保温层端面涂刷的防水剂,确保露出新鲜的保温层端面,以便保温层结合充分牢固。

(5)吹扫。对补口部位及套袖进行吹扫,除去杂质及浮尘,保证钢管表面、玻璃钢外护层拉毛部分、保温层端面及套袖内外表面清洁[7]。

(6)管端增强区施工。一般采用200~250 mm玻璃纤维短切毡、无碱玻璃丝布对管端增强区进行缠绕,缠绕顺序为:1 毡-2 布-1 毡-2 布。

(7)玻璃钢套袖安装。在套袖接口搭接处利用均布铆钉的方式对套袖固定,间距200 mm,按照先中间后两端的顺序依次固定[8]。保证套袖与原外护层的搭接每端长度不少于100 mm,套袖切口搭接处应处于补口区10~11 点或1~2 点位置为宜,采取下压上方式。

(8)玻璃钢整体缠绕施工。根据管线规格型号不同,整体缠绕浸满不饱和聚酯树脂的短切毡及0.4 mm 无碱玻璃纤维布层数不同[9]。一般DN800 mm 及以上规格管线,缠绕顺序为1 毡-3 布-1 毡-5布;DN800 mm 以下规格管线,缠绕顺序为1 毡-2布-1 毡-3 布。涂刷不饱和聚酯树脂应涂抹均匀且浸透短切毡及玻璃纤维布,防止树脂过多造成下坠鼓包,若出现鼓包要用刀挑开、抹平,将短切毡及玻璃纤维布拉紧、辊平、压实。

(9)整体固化养护。缠绕完成后,一般需在外护层表面基本固化后整体缠绕塑料薄膜进行保护,玻璃钢固化时间应大于24 h。

(10)气密性试验。压力为0.02 MPa,稳压2 min,用肥皂水涂抹检测。经固化、养护完成后的玻璃钢外护壳表面无气泡即为合格[10]。

(11)补口区发泡施工工艺。采用小型发泡机,严格控制两种原料的输出量和输出配比,保温层任意位置的泡沫密度不应小于60 kg/m3,熟化时间以20~30 min 为宜。

(12)养护与成品保护。主要包括封堵开孔和成品保护。发泡完成30 min 后,将注料孔和排气孔处的泡沫料清理干净,打毛附近的保护层,开孔封堵施工方法及要求同玻璃钢整体缠绕相同。全部工序完成经检查符合要求后应采取相应成品保护措施,并等待回填。

4 结束语

改进的玻璃钢预制直埋管补口技术进一步优化了补口工艺及流程,现场易于把控质量节点,经现场实践验证,气密性检测一次合格率达到98%以上,大幅减少返修工程量,大大提高了防腐补口作业效率,降低了工程成本,保证了管线运行安全。