生物质直燃电厂超净排放技术研究

2021-04-29王斌徐长棱周军

王斌 徐长棱 周军

摘要:随着我国对火电厂环保排放要求的提高,对生物质直燃电厂的排放要求也日益严格,满足超净排放标准已成必然的趋势。本文针对超净排放标准,并结合生物质直燃锅炉烟气的特性,介绍了生物质直燃电厂常用的几种脱硝技术,以及几种适用于生物质直燃电厂典型的超净排放技术路线,对不同类型超净排放技术的优缺点进行了分析比较,并对超净排放技术的发展方向进行了展望。

关键词:生物质直燃电厂 脱硝 超净排放技术 技术发展方向

产业背景

我国幅员辽阔,农林生物质资源丰富,每年可作为能源利用的生物质资源总量约4.6亿t标准煤;其中农业废弃物资源量约4亿t,折算成标准煤约2亿t;林业废弃物资源量约为3.5亿t,折合标煤量约为2亿t[1]。生物质直燃发电是我国生物质发电最主要的技术路线,占整个生物质发电装机容量的40%以上。

自从2018国务院发布《打赢蓝天保卫战三年行动计划》以来,随着火电厂排放环保要求的提高,对生物质直燃电厂的排放要求也日趋严格,不少省份出台了超净排放的地方标准。参照燃煤电厂制定的生物质直燃电厂的超净排放指标,并没有很好地考虑到生物质直燃电厂的燃料和机组特性,尤其是NOx超净排放控制的难度远大于燃煤电厂;生物质直燃电厂为实现超净排放,需大大增加电厂的建设和运维成本,给电厂的生存和盈利造成了巨大压力。

生物质直燃电厂常用脱硝技术

生物质直燃电厂锅炉的烟气具有含水量高、粉尘密度小、重量轻、钠钾等碱金属含量高、灰熔点低等特性,且生物质燃料的多样性导致NOx排放浓度的波动性较大;选择适用于生物质直燃锅炉烟气特性的超净排放技术,特别是控制NOx排放浓度的脱硝技术尤为重要。

SNCR脱硝技术

SNCR(Selective Non-Catalytic Reduction)即选择性非催化还原技术,原理是不使用催化剂,在锅炉炉膛适当位置喷入氨基还原剂(如氨水、尿素溶液等),将NOx还原为N2和H2O,反应温度窗口在850~1100℃左右。SNCR脱硝技术的原理如下:

4NH3+ 4NO +O2→ 4N2+ 6H2O (氨水做还原剂)

2NO+CO(NH2)2 +1/2O2→ 2N2+ CO2+ 2H2O (尿素做还原剂)

SNCR脱硝技术系统简单、占地面积小,操作方便、能耗低,因此建设周期短,投资和运营成本较低,是生物质直燃电厂最常用的脱硝技术。还原剂喷射位置是影响脱硝效率的关键,炉排炉一般选择在炉膛中上部,循环流化床锅炉一般选择在旋风分离器入口位置[2]。但由于生物质直燃锅炉炉膛温度较低的影响,SNCR脱硝效率通常在50%~60%左右,单独使用很难达到NOx超净排放的要求,需要与其他脱硝技术组合使用。

SCR脱硝技术

SCR(Selective Catalytic Reduction)即选择性催化还原反应,是通过向合适温度的烟气中喷入氨基还原剂,在催化剂的作用下,将其中的NOx还原成N2和H2O,金屬氧化物(如V2O5、MnO2 等)是最常用的SCR工业催化剂。SCR脱硝技术的原理如下:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

6NO+4NH3 →5N2+6H2O

NO+NO2+2NH3→2N2+3H2O

SCR装置在生物质直燃电厂中通常采用中(低)温低尘布置,即烟气通过脱硫除尘后,再通过SCR反应器进行脱硝,避免烟气粉尘造成催化剂孔堵塞和碱金属对催化剂的毒化作用[3]。SCR脱硝技术成熟、运行稳定、脱硝效率高,但同时建设期投资和运维成本也较高,除需要蒸汽加热烟气外,催化剂也需要定时更换。

PNCR高分子干法脱硝技术

PNCR高分子干法脱硝技术与SNCR技术类似,在锅炉炉膛适当位置(温度800~950℃)喷入高分子脱硝剂。脱硝剂主要由高分子还原材料(CnHmNs)组成,还含有缓释剂、活化剂等辅助成分[4],高温下氨基和高分子链接的化学键断裂后,释放出大量氨基与烟气中的NOx反应。PNCR脱硝技术的原理如下:

CnHmNs+NOx→CO2+N2+H2O

PNCR脱硝技术系统简单、投资省、运行费用低,理论上脱硝效率可达80%,已接近SCR。目前PNCR技术在生物质直燃电厂的应用还处于起步阶段,由于没有统一的技术标准,导致市场成熟度不够,设备厂家良莠不齐,后续还需制定相应的规范和标准,使PNCR技术获得市场的进一步认可。

尘硝一体化技术

尘硝一体化技术是通过在复合陶瓷滤筒上加装脱硝催化剂,将除尘器的滤筒与脱硝催化剂两者合二为一。脱硫后的高温烟气先通过滤筒除去粉尘,再与滤筒壁内催化剂接触,反应去除烟气中的NOx,因此尘硝一体化技术不受粉尘性质的影响,避免了催化剂的中毒。

尘硝一体化技术相对于传统的“布袋除尘+SCR脱硝”技术,占地小、耐腐蚀和高温性能强、运行和维护成本低。但由于陶瓷滤筒价格较高,且需要定期更换,导致尘硝一体化设备价格昂贵,增加了系统运维费用,一定程度限制了该技术的广泛应用。

烟气再循环技术

烟气再循环技术是一种控制燃烧的技术,通过烟气再循环风机,将除尘后的洁净烟气,按一定比例送入锅炉一次风、二次风,混合后送入锅炉,通过降低燃烧区域的O2浓度和燃烧温度,从而抑制热力型NOx的生成;再循环风的循环量一般取烟气量的15%~20%。

国内对于生物质直燃锅炉烟气再循环的研究多数还在理论研究和数值模拟阶段,浙江大学的研究团队[5]及山东大学的研究人员[6]都对二次风混合再循环烟气对生物质锅炉炉膛燃烧的影响进行了数值模拟,结果表明,烟气再循环使得炉内O2浓度和燃烧温度降低,NOx的生成减少。但该技术在实际工程中应用较少,再循环风的配比调节困难,且效果不明显。

生物质直燃电厂超净排放典型技术路线

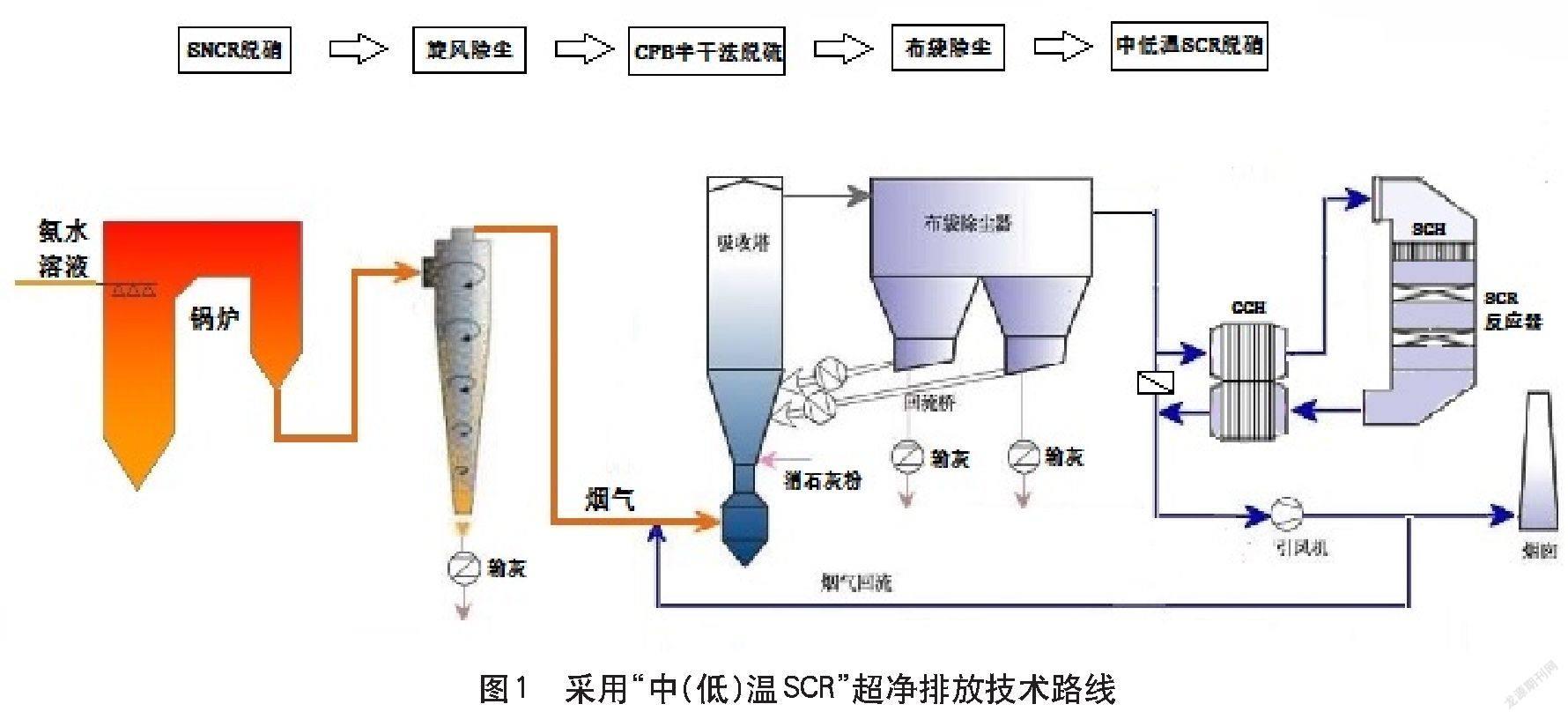

采用“中(低)温SCR”超净排放技术

目前生物质直燃电厂最成熟、运行最稳定的超净排放技术路线是采用了中(低)温SCR脫硝技术的工艺路线,此技术路线中典型的工艺路线如图1所示。

首先,通过SNCR脱硝技术,脱除烟气中约50%的NOx;其次,烟气经过热器、省煤器及空预器后进入旋风除尘器去除5μm以上的颗粒;再次,烟气进入CFB半干法脱硫塔,使SOx排放浓度满足超净排放要求;然后,烟气通过布袋除尘器去除5μm以下的粉尘颗粒,满足含尘量超净排放的要求;最后,烟气通过中(低)温SCR脱硝满足NOx超净排放要求后,通过引风机从烟囱排到大气,SCR反应器前设置GGH及SGH加热烟气,使烟气温度满足SCR催化剂反应温度。

该工艺路线技术成熟、运行稳定,在生物质直燃电厂应用较为广泛,例如华润曹妃甸生物质电厂及宁波明州生物质电厂均采用了此工艺路线。该技术路线缺点是系统复杂、占地较大,需要蒸汽加热烟气,且定期需要更换催化剂,因此设备费用和系统运维费用较高。以单台30MW机组为例,设备费约1800万元人民币,SCR年运行费用需要约870万元人民币,其中加热用蒸汽的年运行费用就高达580多万元人民币,极大地影响了企业的盈利能力。

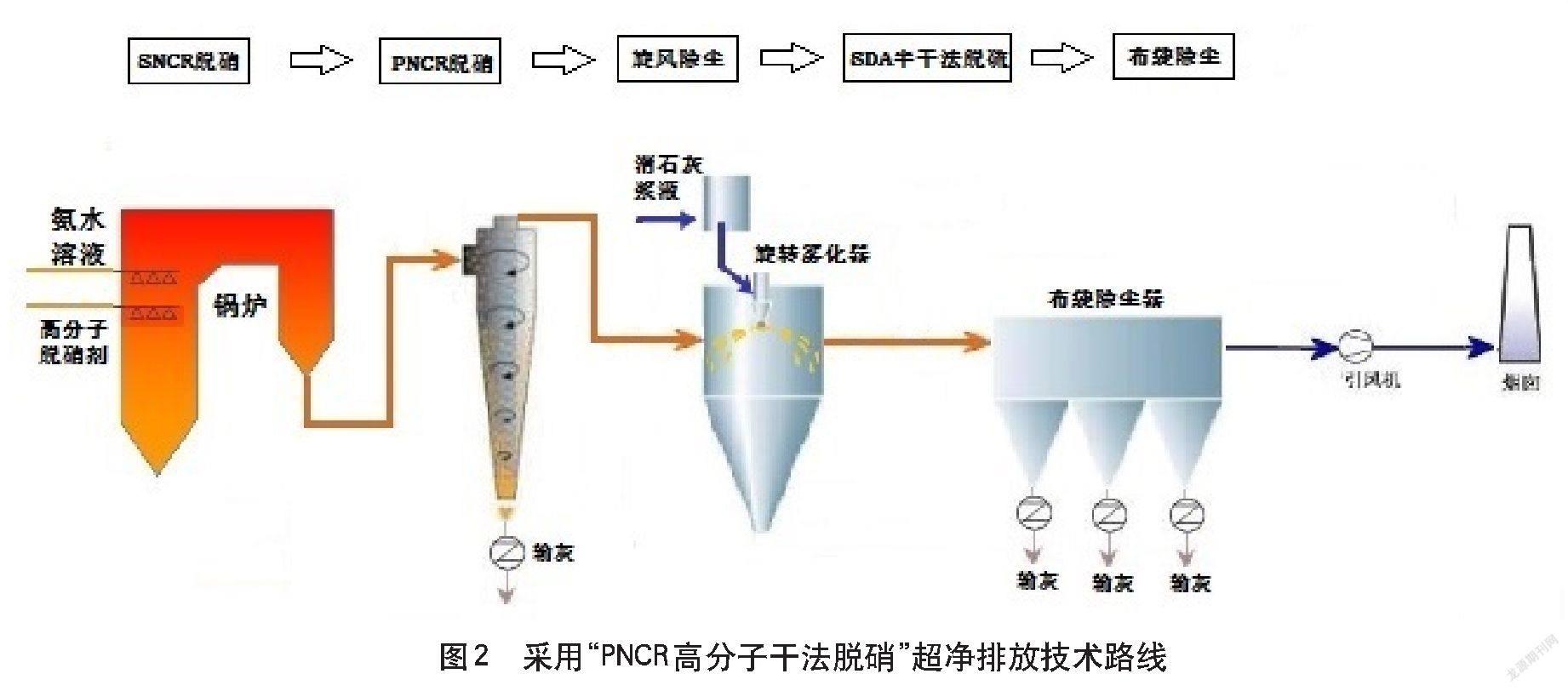

采用“PNCR高分子干法脱硝”超净排放技术

PNCR技术最初应用于燃煤电厂及垃圾焚烧电厂,近几年才逐步应用于生物质直燃电厂。例如安徽中电凤台生物质电厂、山东金缘集团生物质热电厂等都采用了PNCR技术。采用了PNCR技术超净排放的典型工艺路线如图2所示。

首先,通过“SNCR+PNCR”技术,将尿素溶液及高分子脱硝剂喷入锅炉炉膛,脱除烟气中的NOx达到超净排放标准;其次,烟气经过热器、省煤器、及空预器后进入旋风除尘器去除5μm以上的颗粒;再次,烟气进入SDA半干法脱硫塔,使SOx排放浓度满足超净排放要求;最后,烟气通过布袋除尘器去除5μm以下的粉尘颗粒,满足含尘量超净排放的要求后,通过引风机从烟囱排往大气。

该技术路线采用PNCR脱硝技术替代了常规的SCR脱硝技术,节省了设备费用,降低了系统运行能耗。以单台30MW机组为例,PNCR系统设备费用约230万元人民币,不到SCR系统设备费用的一半,年运行费用约450万元人民币,其中绝大部分为高分子脱硝剂的费用。此外,PNCR技术特别适用于超净排放的技术改造项目,改造费用少、新增占地小且改造实施时间短。现阶段采用了PNCR脱硝技术的生物质直燃电厂,多数还处于调试阶段或运行初期,该技术的运行情况还需要时间来进行进一步的检验。

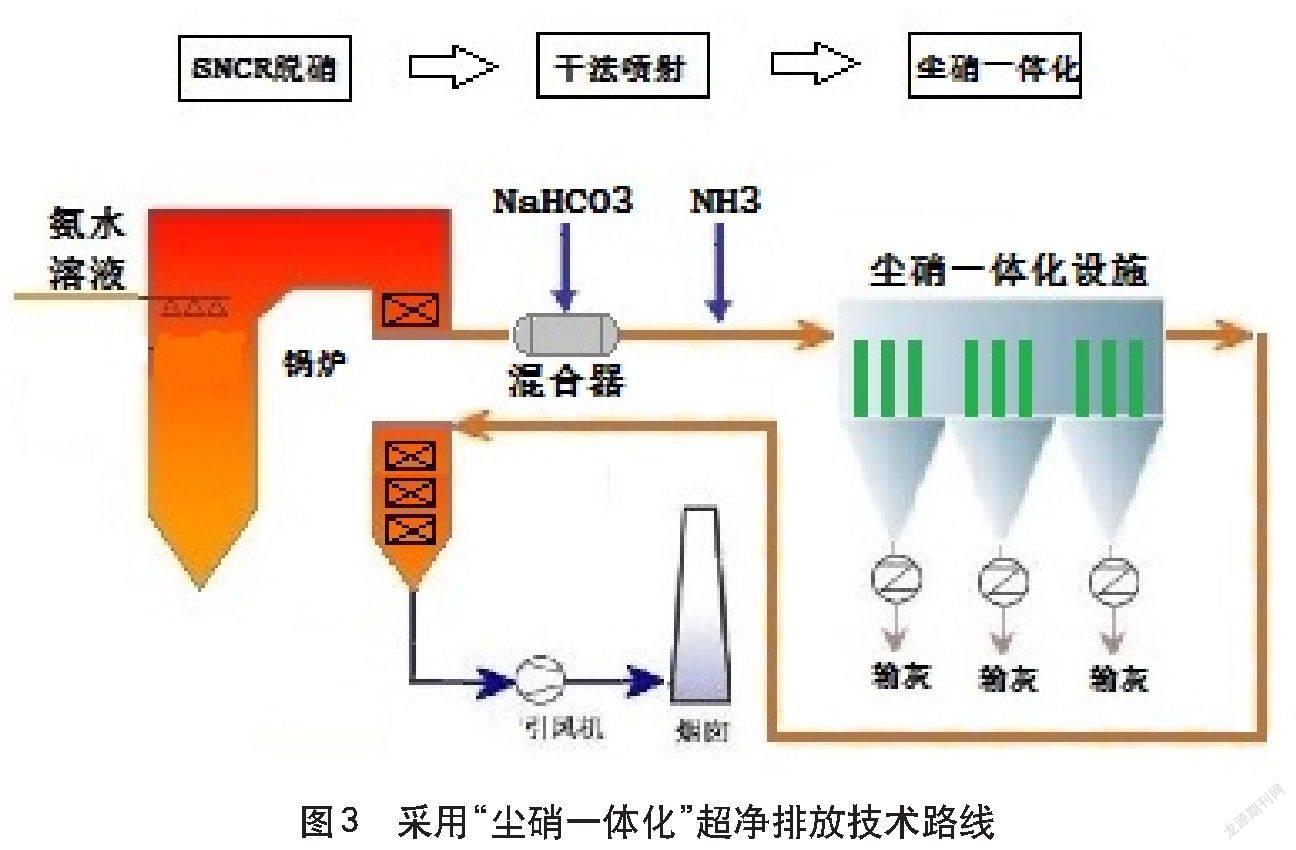

采用“尘硝一体化”超净排放技术

尘硝一体化技术最初应用于玻璃炉窑的尾气处理,近几年才逐步应用于生物质直燃电厂。琦泉集团商河玉泉生物质电厂超净排放技术改造采用了尘硝一体化技术,是国内最早商业化运行的项目,至今已经运行3年,其典型的工艺路线如图3所示。

烟气通过SNCR初步脱硝后,从锅炉尾部的省煤器中间段抽出,烟气温度320~400℃。高温烟气通过小苏打干法脱硫后,进入尘硝一体化设备进行脱硝除尘,脱硝除尘后的烟气达到超净排放标准,返回锅炉后端的省煤器,继续换热后,最终由引风机从烟囱排往大气。该工艺路线的脱硫系统也可采用半干法脱硫。该工艺路线需要在锅炉尾部烟道的省煤器之间预留高温烟气接出和返回的接口,会加长锅炉的尾部烟道,增加锅炉的制造成本。

采用“尘硝一体化”的超净排放技术相对于采用常规SCR的技术路线,系统简单、运行能耗较低,但该技术路线的设备费用太高,以单台30MW机组为例,系统设备投资约2500~3000万元人民币,限制了该技术在生物质直燃电厂的应用。此外,该技术路线也适用于老机组的超净排放技术改造,可在原有除尘器的位置进行改造,不需额外新增太多占地。随着技术发展,尤其是解决复合陶瓷滤芯的生产成本问题后,该技术会有较好的市场前景和发展潜力。

结论及展望

从目前市场情况来看,生物质直燃电厂的超净排放技术还处于起步和发展阶段,存在建设投资大、运维成本高、占地大、市场不成熟等一系列问题。因此,着手发展适应于市场需求的生物质直燃电厂超净排放技术,尤其是控制NOx排放的脱硝技术势在必行,应着重从以下几个方面入手。

4.1出台符合生物质直燃锅炉烟气特性的超净排放标准

国家政策层面,应针对生物质直燃锅炉的烟气特性,出台适用于生物质直燃电厂的超净排放标准。现阶段参考燃煤电厂所制定的超净排放指标,主要是NOx的超净排放指标,会极大地增加企业的建设和运维成本。因此,在目前的技术条件下,对生物质直燃电厂实施超净排放需要在客观调研的基础上认真研究讨论。

4.2简化系统配置,减少占地和建设期投资

在稳定排放的基礎上简化现有生物质直燃电厂超净排放技术的系统配置,是今后技术发展的主要方向。尘硝一体化技术和PNCR技术可取代SCR脱硝技术,简化系统工艺、节省占地。研发生产出低成本、高效率的复合陶瓷滤筒,降低该技术建设期的投资费用、延长陶瓷滤筒的更换周期,是尘硝一体化技术的发展方向。PNCR技术的发展方向,一方面需要规范其市场,编制统一的技术标准,另一方面需要解决高分子脱硝剂的生产、运输和储存问题,同时还需密切关注和改进在实际应用过程中出现的问题,获得市场的认可。

4.3减少系统运行维护费用

通过降低生产期间的运行维护成本,提高企业的生存和盈利能力,是生物质直燃电厂超净排放技术重要的发展方向。SCR运行费用中占比最大的是加热烟气所需的蒸汽耗量,若能减少蒸汽耗量,就可有效减少运行费用。低温SCR技术由于运行温度低,相比中温SCR可降低约40%的蒸汽耗量。但低温型催化剂对于烟气中的SOx浓度、含水量有更加严格的要求,且低温型催化剂相比中温型催化剂用量更多、单价更高,而中温型催化剂脱硝效率更高,排放更稳定,因此低温SCR的应用还有待于市场的检验。此外,如果能够研发出有效的高温抗钠钾催化剂,解决催化剂碱金属中毒问题,则可将SCR反应器布置在锅炉省煤器段,省去了SGH、GGH和加热用蒸汽,不仅简化了系统配置,节省了占地,同时也省去了加热蒸汽的运行成本。

参考文献

[1] 张晟义,张杰,王童.我国农林生物质发电产业SWOT分析[J].农村经济与科技,2020,31(7):4-7.

[2] 周建强,高攀,董长青,等.生物质锅炉脱硝技术及工程应用[J].热力发电,2018,47(10):1-5.

[3] 薛玉宝,郜光伟,武新虎,等.生物质直燃锅炉超低排放脱硝技术研究[J].河北电力技术,2020,39(2):29-32.

[4] 张焕亨.PNCR脱硝技术及其试验研究[J].锅炉技术,2021,52(4):65-68.

[5] 陆燕宁,章洪涛,许岩韦,等.烟气再循环对生物质炉排炉燃烧影响的数值模拟[J].浙江大学学报,2019,53(10):1898-1906.

[6] 刘健.烟气再循环对生物质层燃特性及脱硝性能的影响[D].济南:山东大学,2020.