激光熔覆AlCrFeNiMo0.5Ti0.5高熵合金涂层的微观组织及性能研究

2021-04-29刘昊高强李晓佳李瑛英徐前盛王瑞彤

刘昊 高强 李晓佳 李瑛英 徐前盛 王瑞彤

摘要:本文采用激光熔覆技术在40CrNiMoA合金钢上制备了AlCrFeNiMo0.5Ti0.5 HEA涂层,并研究了涂层的微观结构和性能。涂层的微观结构主要由BCC1+BCC2相固溶体和富Ti的析出相组成。Ti的引入引起BCC1和BCC2两相衍射峰分离。涂层的显微硬度高达496.71HV0.3,是基体的1.9倍。涂层硬度的提升主要归因于固溶强化、第二相强化、边界强化。Mo、Ti元素的引入显著提升了涂层的耐蚀性。涂层的腐蚀速率(3.65×10-2mm/a)远低于基体(0.10mm/a)。

关键词:激光熔覆 高熵合金 微觀结构 耐蚀性

最近,由5种或5种以上元素以等原子比或近等原子比组成的高熵合金(HEAs)已经成为金属材料界新的研究热点[1]。HEAs由简单的FCC晶格或BCC晶格的固溶体构成,其中所有组元充当溶剂。此外,HEAs具有独特的高熵效应、迟滞扩散效应、晶格畸变效应、鸡尾酒效应[2]。由于这4种效应的作用,HEAs拥有许多独特的特性,如新颖的微观结构和优异的性能[3]。

在众多关于HEAs的报道中,AlCoCrFeNi合金体系具有优异的力学性能[4]。通过改变AlCoCrFeNi体系中的组元可以进一步优化HEA的性能。例如,从AlCoCrFeNi HEA中去除Co被证实可以提升强度和压缩延伸率[5]。通过向合金中添加原子半径差异较大的元素可以提升HEA的硬度、强度及耐磨性[6]。如通过激光熔覆技术制备的AlCoCrFeNiTix HEA的体积磨损率仅为2.1×10-8 mm3/(N·m) [7],AlCoCrFeNiNbx的显微硬度高达913 HV[8]。同样,向HEA系统中添加耐蚀性元素可以提升合金的耐蚀性[9]。如先前报道的AlCoCrFeNiTi[10]、AlCoCrFeNiMox[11]等,不仅大幅度降低了HEA的腐蚀速率,而且也提升了HEA的硬度和耐磨性。

因此,本文用Mo、Ti替代了AlCoCrFeNi HEA系统中的Co。为了更直观地反映HEA的性能,选用综合性能优越的40CrNiMoA合金钢作为参比基体。通过激光熔覆制备了AlCrFeNiMo0.5Ti0.5 HEA涂层,并研究了HEA涂层的微观结构、显微硬度、耐蚀性。

1 材料与方法

采用激光熔覆技术制备了AlCrFeNiMo0.5Ti0.5 HEA涂层。采用Al、Cr、Fe、Ni、Mo、Ti(纯度≥ 99.5%)金属粉末作为熔覆材料。基体选用尺寸为100mm×100mm×10mm的40CrNiMoA合金钢。熔覆实验采用直径为0.8μm的YLS-400-CTTC-Y11光纤激光器。为了避免涂层裂纹萌生,实验前使用恒温加热器(WXD-SERIES)将基体预热至200℃。粉末通过送粉器以9.4g/min的送粉速度同轴送粉至熔池。采用流速为3L/min的高纯氩气作为保护气体。加工参数如下:激光功率为1800W,光斑直径为4mm,扫描速度为5mm/s,离焦量为+30mm,搭接率为60%。

用线切割机(DK7745)将熔覆后的板材切成尺寸为15mm×15mm×10mm的试样。用金相抛光机(MTP-200)研磨并抛光试样。采用光学显微镜(OM,LEICA DM4M)和扫描电子显微镜(SEM, Quanta 250)研究王水刻蚀后的涂层的微观结构。通过X射线衍射(XRD, Bruker, D8 advance)来鉴定相构成。通过数字显微硬度测试仪(HVSA 1000A)在15的保荷时间和0.3k的载荷下测量沿涂层截面方向的显微硬度分布。采用电化学工作站(CHI660D)来研究涂层和基材在1mol/L NaCl溶液中的腐蚀行为。试样作为工作电极,饱和甘汞电极作为参比电极,铂电极作为辅助电极。

2 结果与讨论

2.1 相构成和微观结构

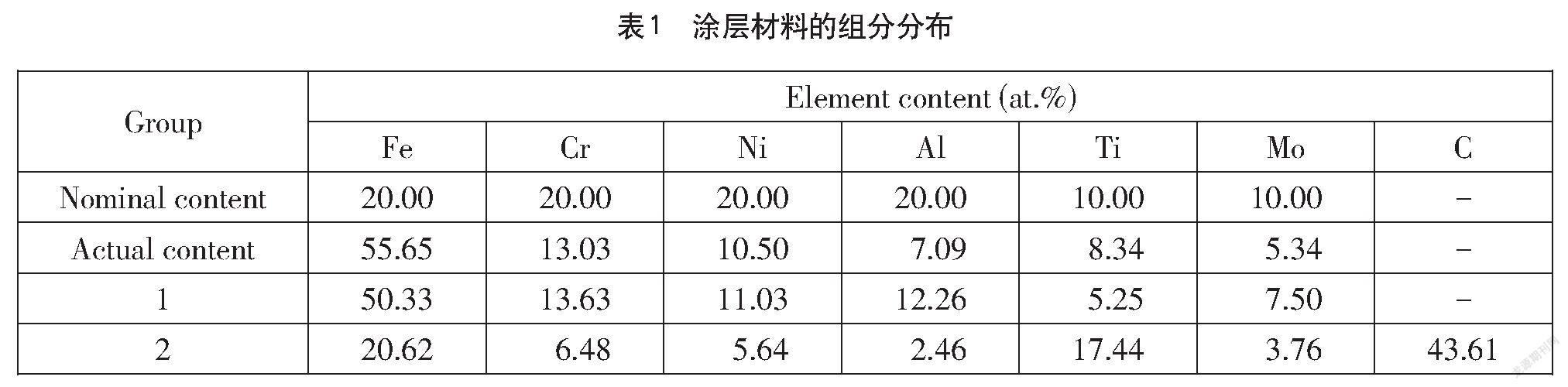

图1展示了AlCrFeNiMo0.5Ti0.5 HEA涂层不同放大倍数的OM和SEM图像。可以从图1(a)中看到涂层致密无明显缺陷。其中,涂层的厚度约为1475μm。在涂层的结合界面附近(图1(b))观察到平面晶-柱状晶-等轴晶转变。平面晶到等轴晶的转变可以归因于激光熔覆引起的温度梯度(G)与凝固速度(V)的变化。熔池底部具有较大的G和较小的V,从而促进了柱状平面晶体的形成。随着固液界面向熔池内部推进,G/V的值减小,这为柱状晶的形成创造条件。柱状晶体的生长方向与散热的方向相反。传导方向垂直于熔池于基板之间的界面。 随着固液界面更深地进入熔池,熔池顶部的G/V的值最小,这促进了等轴晶体的形成。从图1(c)中可以看出,涂层的微观结构主要由大量的等轴晶和嵌入基相的析出相组成。等轴晶和析出相的尺寸分别约为10~20μm和1~3μm。表1展示了涂层对应区域的EDS结果。涂层Fe的含量高于理论含量,这说明在熔覆过程中Fe原子被稀释到涂层。Cr、Fe、Ni元素分布均匀,Ti在析出相区域富集,Al在部分析出相富集,Mo在晶界富集。Al、Ti的富集可以归因于较大原子半径差异和较负的混合焓。Fe、Ni、Co、Cr、Mo、Al、Ti的原子半径分别为1.27?、1.24?、1.26?、1.27?、1.36?、0.143?、1.46?。在原子的短程扩散中,原子半径最大的Al和Ti会被挤出,从而降低了与其他原子结合的可能。另一方面,Al和Ti的混合焓较负(-30kJ/mol),这有利于形成富Al、Ti的析出相。此外,Mo拥有最高的熔点(2620℃),这使其在激光束的作用下最后进入熔池,这限制了Mo在BCC相中固溶,从而在晶界富集。

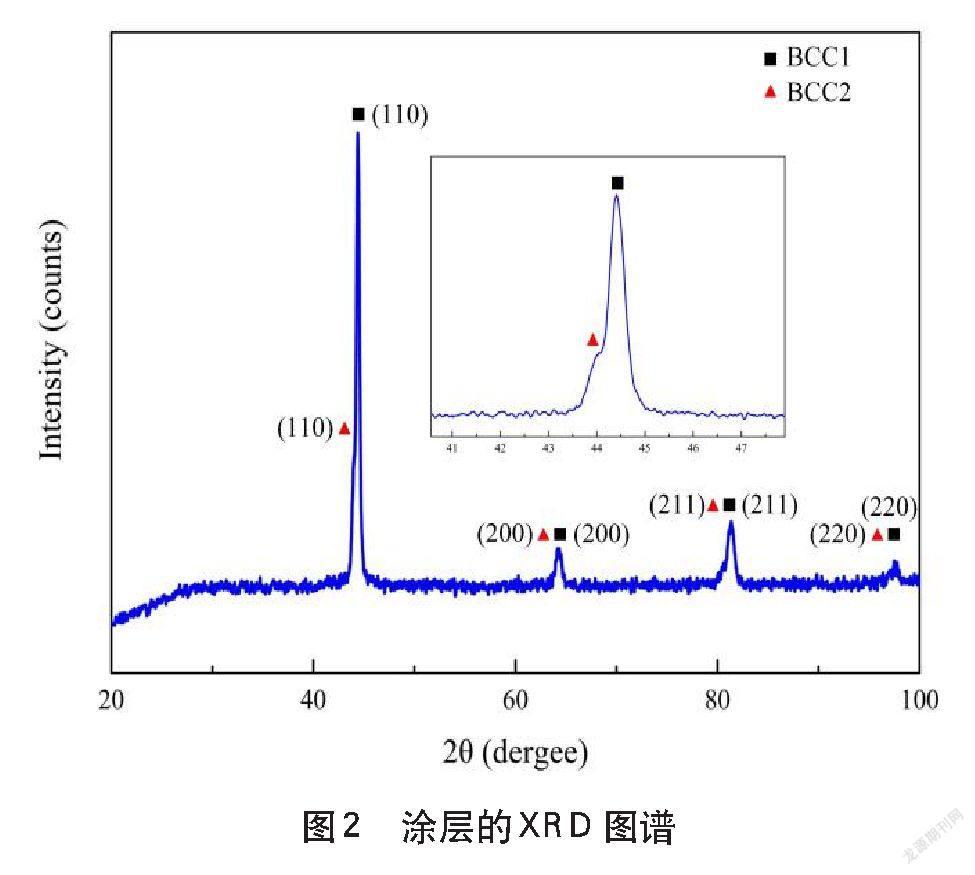

图2为HEA涂层的XRD图谱。HEA涂层的XRD图谱主要由有序的BCC1衍射峰和无序的BCC2衍射峰组成,分别对应着AlNi(ICSD PDF 20-0019)和Fe-Cr(ICSD PDF 34-0396)。类似的衍射结果也在之前的研究中报道,其中,BCC1和BCC2被确定为调幅分解结构[8]。如前所述,Al和Ti的负混合焓使Ti更倾向于与Al结合,从而部分原子半径较大的Ti固溶到BCC2相中并引起较大的晶格畸变,从而使BCC1相和BCC2相分离。BCC1相和BCC2相的晶格常数分别为2.883?和2.890?。在XRD图谱中并没有观察到析出相的衍射峰,这是因为析出相的体积分数较低。

2.2 顯微硬度

图3展示了HEA涂层沿深度方向的显微硬度分布。基体、热影响区(HAZ)、涂层的显微硬度分别约为 265.72HV0.3、412.11HV0.3、496.71HV0.3。涂层的显微硬度远高于基体,是基体的1.9倍。由于基体的淬透性较好,HAZ较宽。涂层显微硬度的提升可以归因于以下几点:首先,当HEA系统中具有较大的原子尺寸差异的组元形成固溶体时,为了保持最低的能量,这使其形成的固溶体具有较大的晶格畸变,位错钉扎会阻碍位错移动,从而提高涂层的硬度。其次,涂层拥有BCC1+BCC2的调幅分解结构,在BCC1中起始滑移的位错会被BCC1/BCC2相界所阻碍并堆积,其强化机制类似于晶界强化[5]。最后,Ti的引入促进了析出相的形成。根据E. Orowan强化机制,硬质的析出相可以阻碍位错的进一步滑移从而强化合金。此外,HAZ的显微硬度也明显高于基体。这可以归因于激光熔覆的快热快冷特性,使得基体的珠光体和铁素体转变成马氏体。

2.3 腐蚀行为

图4展示了HEA涂层和基体的动电位极化曲线。如图4所示,涂层和基体的tafel曲线在阴极极化阶段展示出相同的变化趋势。而在阳极极化阶段,涂层存在一个明显的钝化区域,而基体仍处于活性溶解阶段。涂层的钝化电位(EP)、活化电位(EF)、维钝电流密度(I)被计算为-0.393V、-0.3648V、8.696×10-6A/cm2。钝化膜的出现与涂层富含钝化元素(如Cr、Ti、Mo)有关。据报道,钝化元素可以在腐蚀过程中被氧化从而形成钝化膜[12]。随着电势进一步增加到击穿电位(Etr),钝化膜被击穿,基体与涂层的tafel曲线变化趋势再度相同。

根据电化学理论,越正的自腐蚀电位(Ecorr)和越小的自腐蚀电流电流密度(Icorr)预示着耐蚀性越优异,反之亦然。通过对涂层和基体的tafel曲线进行线性拟合,计算出涂层和基体的Ecorr的值分别为-0.415V和-0.689V,涂层和基体的Icorr的值分别为1.38×10-6A/cm2和4.47×10-6A/cm2。腐蚀速率(Vcorr)可以根据公式(1)求得:

其中,ρ是合金密度,ni 、fi 、wi分别是第i种元素的化合价、质量分数、相对原子质量。涂层和基体的Vcorr被计算为 3.65×10-2mm/a和0.10mm/a。这预示着涂层具有更好的耐蚀性。一方面,耐蚀元素(如Mo、Ti)的引入降低了Icorr,从而提升了涂层的耐蚀性。另一方面,钝化元素被氧化形成钝化膜,从而阻碍了涂层表面进一步溶解。此外,激光熔覆的快速熔凝特性也使涂层更加致密,这也有利于耐蚀性的提升。

3 结语

本文在40CrNiMoA合金钢上制备了AlCrFeNiMo0.5Ti0.5 HEA涂层,研究了涂层的微观结构和性能,主要结论如下。

(1)基体和涂层具有良好的冶金结合。涂层主要由BCC1+BCC2相组成的等轴晶和富Ti的析出相构成。

(2)涂层的显微硬度为496.71HV0.3,是基体的1.9倍。涂层显微硬度的提升主要归因于固溶强化、第二相强化、边界强化。

(2)涂层的耐蚀性远优于基体。涂层相较于基体拥有更正的Ecorr(-0.415V),更小的Icorr(1.38×10-6A/cm2)和更低的Vcorr(3.65×10-2mm/a)。

参考文献

陈明宣,马强,孟君晟,等.高熵合金涂层的研究进展[J].金属热处理,2021,46(9):7-14.

刘一帆,常涛,刘秀波,等.高熵合金涂层的摩擦学性能研究进展[J].表面技术,2021,50(8):156-169.

马旻昱.激光熔覆抗氧化耐磨CoCrFeNbNi系高熵合金涂层的研究[D].北京:北京科技大学,2021.

GUO C, ZHAO Z, LU F, et al.Performance of high-speed friction and wear of electrospark deposited AlCoCrFeNi high-entropy alloy coating[J].Digest Journal of Nanomaterials and Biostructures,2018,13(4):931-939.[2]

ZHENFEI JIANG, WEIPING CHEN, ZEBANG XIA, et al.Influence of synthesis method on microstructure and mechanical behavior of Co-free AlCrFeNi medium-entropy alloy[J].Intermetallics,2019,108:45-54.[3]

HAO LIU, JIAN LIU, XI LI, et al.Effect of heat treatment on phase stability and wear behavior of laser clad AlCoCrFeNiTi0.8 high-entropy alloy coatings[J].Surface & Coatings Technoloy,2020,392:125758.[4]

HAO LIU, JIAN LIU, PEIJIAN CHEN, et al.Microstructure and high temperature wear behaviour of in-situ TiC reinforced AlCoCrFeNi-based high-entropy alloy composite coatings fabricated by laser cladding[J].Optics & Laser Technology,2019,118:140-150.[5]

HUI JIANG, KAIMING HAN, DAYAN LI, et al.Synthesis and Characterization of AlCoCrFeNiNbx High-Entropy Alloy Coatings by Laser Cladding[J].Crystals,2019,9(1):56.

JIAN LIU, HAO LIU, PEIJIAN CHEN, et al.Microstructural characterization and corrosion behaviour of AlCoCrFeNiTix high-entropy alloy coatings fabricated by laser cladding[J].Surface and Coatings Technology,2019,361:63-74.[6]

HAO LIU, JIAN LIU, PEIJIAN CHEN, et al.Microstructure and Properties of AlCoCrFeNiTi High-Entropy Alloy Coating on AISI1045 Steel Fabricated by Laser Cladding[J].Journal of Materials Engineering and Performance,2019,28(3):1544-1552.

J.M. ZHU, H.M. FU, H.F. ZHANG, et al.Microstructures and compressive properties of multicomponent AlCoCrFeNiMox alloys[J].Materials Science and Engineering: A,2010,497(1):52-56.

YUNZHU SHI, BIN YANG, PETER K. LIAW.Corrosion-Resistant High-Entropy Alloys: A Review[J].Metals,2017,7(2):43.