低频振动钻削钛合金板的非线性分析与应用*

2021-04-28侯书军裴腾飞曲云霞

侯书军,裴腾飞,李 慨,曲云霞,李 坤,李 凯

(河北工业大学机械工程学院 天津,300130)

引言

由于钛合金在比强度、比刚度等方面的诸多优势,使其在航空制造领域得到了日益广泛的应用[1],如波音787机身结构材料的15%都采用了钛合金[2]。钛合金常与碳纤维组成复合材料叠层并通过铆接形成结构,该类复合材料的高精度制孔是保证连接强度与结构性能的主要因素之一[3]。而钛合金在机械性能方面的优势,加之其导热率低,给本就切削效率较低的钻孔作业带来了很大挑战。比如在用普通钻进行钛合金板钻孔时极易产生高温螺旋长屑,不仅划伤自身孔面也灼伤碳纤维层,从而影响孔加工表面的质量[4]。因此,如何有效断屑成为该技术研究的核心课题。

近年来,有人借助超声振动进行改善钛合金断屑的研究。邵振宇等[5]应用超声辅助钻削技术进行了钛合金钻削试验,说明了超声钻削可以降低钻削力,提高刀具切削能力,获得良好的断屑与排屑效果。但也有研究认为超声振动虽然可以降低切削力,但却会引起切削温度的升高[6]。从材料特性的角度看,钛合金属于塑性极强的高强度材料,而振动的目的就在于破坏切屑的连续性,此时低频较大振幅的振动应该更加合适。在此方面,法国的“mitis”系统获得了成功,国内已有多家引进,国内外诸多学者对其进行了研究。Pecat等[7]对比了低频振动(振幅为0.01~0.20 mm,频率为1.5/rev)辅助钻孔和普通钻孔(conventional drilling,简称CD)。试验发现:合理的振幅、进给速度与主轴转速,轴向低频振动辅助钻孔(low frequency vibration assisted drilling,简称LFVAD)不仅可以有效断屑,同时还可将钛合金钻孔温度降低40%以上,使CFRP/Ti叠层板的孔质量有了显著的提高。文献[8-9]将其刀具振动曲线假设为完全正弦曲线,对低频辅助钻削过程的几何断屑[10]机理做了一定的解释。Bisu等[11]提出一种计算振动钻削设备特性的试验方法,从而有效预测最佳钻削参数,并对振动钻孔过程的冲击动力学进行了分析。

在前期研究中,本课题组研发了高低频复合振动钻孔样机,对普通、旋转超声和低频振动等3种方式钻削叠层板的对比分析发现:超声钻削虽能降低轴向力,改善断屑与排屑性能,但其在钻削过程并不能实现完全断屑,更多的是降低切屑的强度而获得的机械断屑。低频振动辅助钻孔机构在断屑、钻孔温度和钻孔质量等方面有明显优势[12],因此低频振动钻削或许是更好的发展路径。但是在研究中也发现低频振动钻孔过程中存在有明显的非线性动力学特性。非线性的主要来源是在振动钻削过程中轴向切削力的非线性。Chang等[13]提出了一种新的预测6061-T6铝振动钻削时的轴向切削力模型,在4 kHz~12 kHz的范围内发现预测值与试验值的误差由改进前的20%下降到7%。

在非线性共振的利用方面,文献[14-16]都进行了很好的工作,发展了非线性共振筛的理论,做出了很好的技术产品,为非线性共振的利用提供了思路。

本研究将在动力学试验的基础上,首先进行动力学建模与试验参数估计,然后进行非线性振动分析,并试图解决振动钻孔系统的稳定性与振动利用的问题。

1 振动钻孔系统的动力学试验

振动钻孔过程是一个动力学特性十分突出的过程。为了实现稳定的钻孔作业,必须对其动力学特性进行先期研究,为此先搭建了试验台并对其动力学特性进行了试验。

1.1 振动钻孔试验台

试验设备为自主研制的低频振动辅助钻孔设备,如图1所示。该设备主轴转速可调,最高为3 000 r/min;激振力频率和幅值可调,最高频率约为50 Hz;可以实现轴向力与轴向进给的实时监控与反馈。

图1 振动钻孔试验台Fig.1 Equipment of vibration assisted drilling

1.2 动力学测试分析系统

试验所用测量系统如图2所示。主要包括:KISTLER 9129A测力系统,用于测量钻削过程的钻削力与扭矩;Polytec非接触单点式激光测振系统,进行钻头位移信号的测试;LMS振动测试分析系统,用于振动加速度信号的测试分析。

图2 试验测量系统示意图Fig.2 The schematic diagram of test measurement system

1.3 振动钻孔系统动力学试验参数

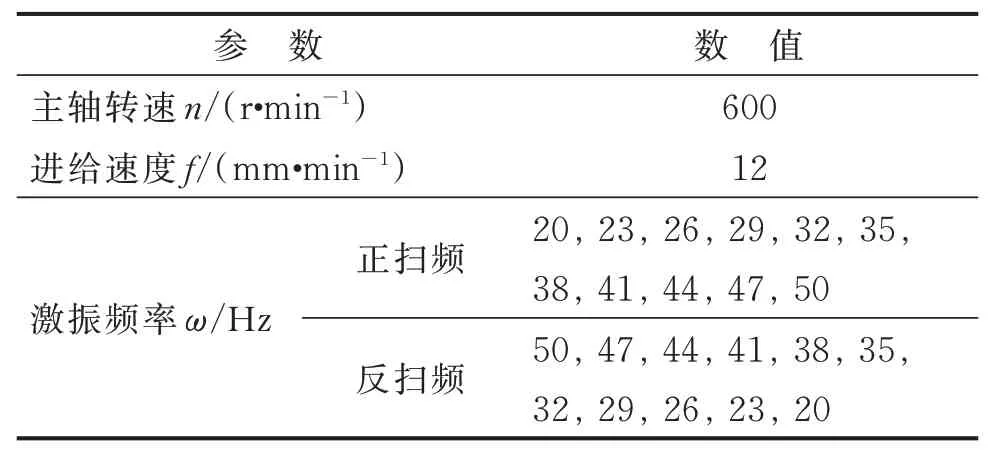

为了研究该系统的动力学特性,在空载条件和表1所示的参数下,通过改变激振频率,进行了正向(20→50 Hz)和反向(50→35 Hz)扫频试验。在该试验过程中工件材料为Ti6Al4V,其主要性能参数如表2所示。

表1 扫频试验参数表Tab.1 Parameters of swept frequency test

表2 钛合金主要性能参数Tab.2 Major properties of titanium alloy

1.4 振动钻孔系统的动力学试验分析

为了研究切削过程对于系统的特性的影响,本研究通过采集振动钻的加速度信号来反映整个振动钻的轴向振动状态。图3(a)和(b)分别展示了系统在激振频率为35 Hz、激振力幅值为180 N条件下,分别在空载与切削状态下运行时加速度信号(纵坐标物理量纲为重力加速度g)的时域与频域特征对比。

由图3(a)中看出,当系统空载运行时,钻头不与工件发生接触,系统的时域与频域特征表明系统此时主要以线性振动特征为主。虽然在35 Hz的主频成分之外也存在的3倍频和5倍频成分,应该是由相对运动件之间的滚动摩擦引发,幅值很小可以忽略。

一旦系统进入钻削状态,则由图3(b)可以发现,除了主频成分外还会出现一定幅值的倍频成分,特别是3倍频幅值较大。从振动切削的过程来看,钻头除了自身匀速旋转外,又在进给方向施加了简谐激振力,致使切削厚度周期变化并形成断屑。此时钻头与工件之间的切削力具有了非光滑的特质。这样的反作用力施加于振动系统使其具有了非光滑和非线性的特征。

图3 振动加速度的时域与频域特征Fig.3 Characteristics of vibration acceleration in Timedomain and Frequency-domain

为进一步研究系统的非线性特征,进行了扫频试验,得到了图4所示的幅频特性曲线。从图4可以看出:①空载情况下,该系统具有明显的偏心激励下的单自由度线性振动系统的特征,固有频率为25 Hz,共振幅值为0.28 mm;②当系统进入钻削状态后,通过正向与反向扫频试验发现系统存在滞后和跳跃等非线性现象,说明系统具有了硬特性弹簧力非线性特性[14],初步分析认为这是由于钻头相对于工件发生轴向振动情况下,钻头与工件发生斜碰撞切削运动导致系统的弹性力出现了显著的分段非线性特征;③共振区的振动位移幅值由空载时的0.28 mm下降到振动钻孔时的0.13 mm,说明系统的切削过程耗能强烈,致使系统具有了较强的阻尼特性。考虑到切削过程的非线性,此阻尼力也应具有非线性特征。

图4 振动钻孔系统的幅频特性曲线Fig.4 Amplitude frequency characteristic curve of vibration drilling system

显然,从理论上进一步搞清楚该系统的非线性特性与规律,无论是对于设计优化振动钻孔系统,还是进行钻孔过程的动力学与工艺参数优化都具有重要意义。

图5 研究策略示意图Fig.5 Schematic diagram of research strategy

笔者对该类强耦合非线动力学系统的研究策略如图5所示。首先,对振动切削过程给系统带来的非线性力进行等效化处理,获得振动系统的非线性力的表达式与参数,从而对其动力学特性进行定性研究并找到系统的稳定工作参数域;其次,在此动力学参数下初步研究影响该类材料钻孔质量的振动断屑问题。

2 振动钻孔过程建模与参数估计

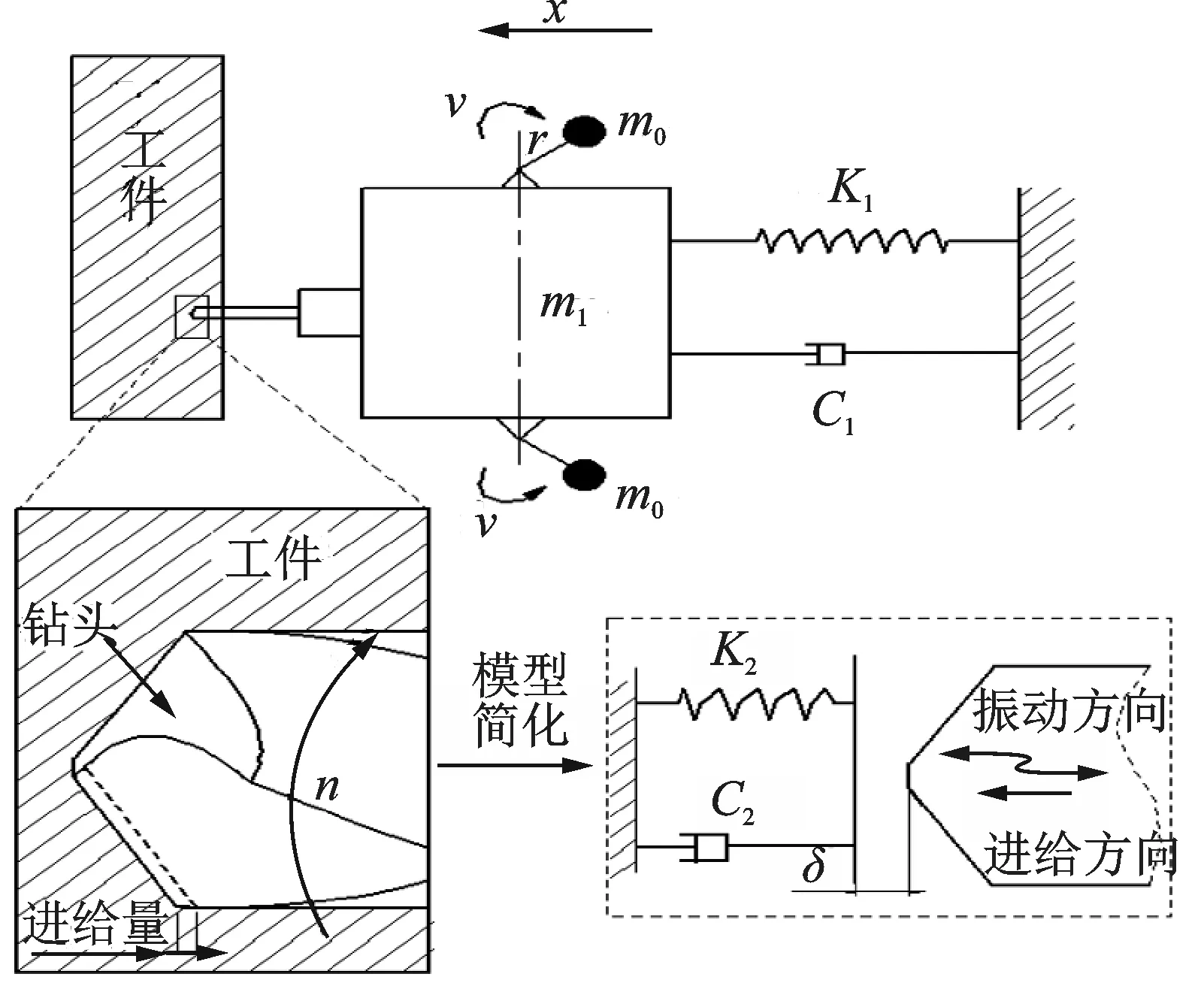

进行非线性动力学分析的前提就是要确定系统的基本模型并通过试验测试分析,进行动力学参数估计。考虑到本系统存在的固有频率增大和共振振幅显著减小的特点,拟先采用分段线性的刚度与比例阻尼来把切削过程的非线性力等效化。

理想化后的物理模型如图6所示。图中:m1为振动体质量;m0为惯性块质量;C1为空载状态阻尼系数;K1为空载状态刚度系数;K2为钻削附加刚度系数;C2为钻削附加阻尼系数;δ为平衡位置与切屑表面距离;r为惯性块驱动半径;ν为惯性块角速度;x为m的 位 移。

图6 振动钻孔系统的理想化模型Fig.6 The idealized model of vibration drilling system

根据图6以钻尖所在平衡位置为零点,设进给方向为正,建立坐标系。系统在振动钻削过程中,钻头与工件接触前后的振动微分方程分别为

其 中:C=C1+C2;K=K1+K2;m=m1+2m0;P1=mrν2;C为 钻 削 状 态 阻 尼 系 数;K为 钻 削 状 态 刚 度系数。

在空载状态下,线性系统的动力学参数为:系统刚度K1=4×105N/m;阻尼系数C1=1 000 kg·s/m。

现在的主要问题就是如何对切削过程中的等效刚度与等效阻尼进行参数估计。为此将振动系统在一个周期内所测得的位移、加速度和轴向力进行了对比分析。

图7 为激振频率35 Hz时加速度-位移-轴向切削力在同一时间坐标下的时间历程对照图,时间长度为0.05 s。通过比对钻头的振动加速度、位移以及轴向切削力,可以确定从t1~t7为一个切削周期,其中从t2~t4为刀刃进入切削区的过程即切削过程。在钻尖向下运动过程中,一旦接触到工件表面,就会引起系统加速度与轴向切削力出现极值或者折点,如图中t2时刻;而后进入切削状态,直至钻尖脱离切削区,再次引发振动加速度与轴向切削力的突变,如图中t6时刻。

图7 单个振动周期内的动力学信号对照Fig.7 Comparison of dynamic signals within a single vibration period

通过观察多个周期,得到在切削过程中的平均钻削力Fd≈500 N,平均切削距离L≈0.1 mm,平衡位置与切削表面距离δ≈0.05 mm,振幅B=0.1 mm。

根据阻尼理论[17]

其中:W为钻削过程所做的功;a为常数;ω为激振频率;P为钻削状态固有频率。

3 振动钻孔系统的非线性平均法分析

由于该系统是在近共振状态下工作的,所以为了便于进行非线性分析,采用共振情况的平均法进行分析。将式(1)中的两式合并,并在非线性弹性力部分、阻尼和干扰力前标以小参数ε后,其控制方程变为

图8 非线性弹性力示意图Fig.8 Diagram of nonlinear elastic forces

图9 阻尼示意图Fig.9 Damping diagram

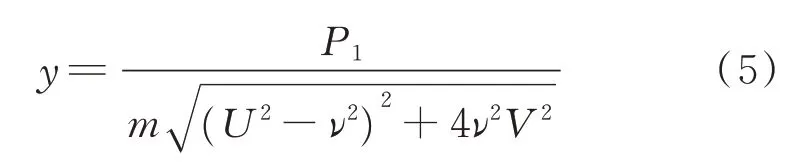

应用平均法[15]得出系统的稳态幅频响应方程

其中

其中:φ0=sin-1(δ/y)。

由式(5)知,它和线性系统强迫振动的解的表达式形式上完全相同,U和V都是振幅y的函数。将v解出

其中:λ=m0r/my。

代入系统相应参数,由式(8)可画出一组参数的y⁃v曲线——幅频特性曲线(如图10所示),A⁃B⁃C为振动频率正向增加时的稳定工作区域,C⁃D为不稳定工作区域,不可实现,而D⁃E为振动系统从高频降速时的稳定工作曲线。显然本系统应该选择在B⁃C区域并靠近C点的区域工作。在该区域不仅振幅较大而且当外界条件变化时,振幅变化较小,设备运行更加平稳。

图10 幅频特性曲线Fig.10 Amplitude-frequency curve

4 钛合金振动钻孔试验

4.1 钛合金板振动钻孔的试验方案设计

以主轴转速为n和进给速度f进行钛合金工件钻削试验。试验激振频率为35 Hz,分别进行普通钻削与振动钻削。低频振动激振装置在加工前开启,等待振动稳定后再进行钻孔过程,具体参数见表3。试验重复4次,每组试验结束更换钻头,获得平均值与误差分布。

表3 钻削试验参数表Tab.3 Drilling test parameters

4.2 振动钻孔过程试验

切削中的切削力是切削效率的直接反映。而对于钻孔而言,钻孔的轴向力的大小不仅能反映钻孔的切削效率,更能直接反映断屑效果和钻孔质量。尤其是对于钛合金这类强度高、塑性强、导热率低的航空材料板材,钻孔过程的中轴向力更是重要的控制指标。

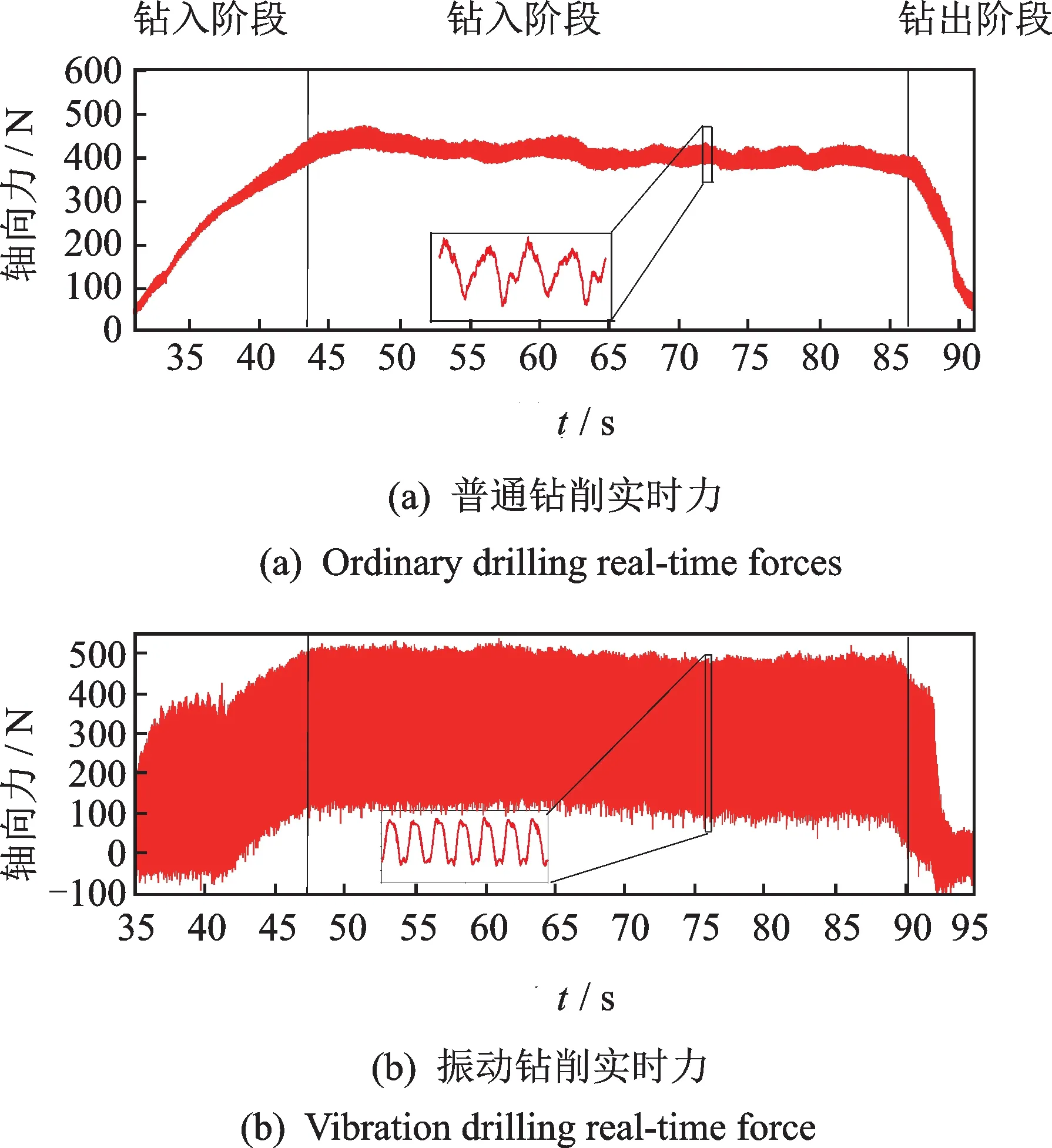

钻孔过程一般分为:钻入阶段、中间稳定钻削阶段和钻出阶段等3个阶段。文中通过采集所加工的工件所承受的轴向力来反应钻削过程的切削力,如图11(a)(b)分别为普通钻削和低频振动钻削时,轴向力随时间变化的时间历程。图12为中间稳定钻削阶段的轴向切削力平均值的对比。

图11 轴向力随时间变化Fig.11 Thrust force changes with time

图12 普通钻削与振动钻削平均轴向钻削力Fig.12 The mean value of CD and LFVAD

图13 为普通钻孔与振动钻孔的切屑情况对比。钛合金的韧性高,钻削过程易出现连续切屑,影响制孔质量,因此钻削过程断屑至关重要。普通钻削过程中排出的钛合金切屑为螺旋状连续切屑,如图13(a)所示;在低频振动引入后,原来的螺旋长屑被切断为独立的扇形,如图13(b)所示。

图13 钛合金切屑形态Fig.13 The chip morphology of Ti6AlV

由此可以看出:普通钻削状态下切屑为螺旋形连续长屑,而轴向力幅值的波动较小,平均值较大且平均力在每次钻孔过程中出现较大幅度的离散性;反观引入轴向振动后,不仅切屑由螺旋长屑变成了断屑,其轴向切削力虽然因为碰撞的发生而使得其最大值增大,但平均值却显著降低而且更加平稳。这说明低频振动的引入提高了钻头的切削能力同时实现可靠断屑从而改善排屑,使得钻削过程更加稳定。

5 结束语

笔者搭建了振动钻孔试验台,通过对钛合金的振动钻孔动力学试验发现,该系统存在明显的硬弹簧特性的非线性振动特征,会出现滞后与跳跃等非线性动力学现象。通过动力学建模与试验参数估计,获得了本试验台的关键动力学参数,建立了该系统的动力学模型。对该动力学模型进行了近共振情况下的平均分析,获得的幅频特性曲线与实测结果定性一致,为后续的深入研究奠定了基础。利用该系统在所选定的振动与工艺参数下对钛合金进行了钻孔试验说明:通过恰当的动力学设计,巧妙利用切削过程的非线性可以使振动钻孔过程更平稳、功耗更低而且孔质量更好。