特种移动电缆用超重型高强度高粘合性彩色氯化聚乙烯橡胶护套料的研制

2021-04-28甘胤嗣夏明慧蒋正勇

甘胤嗣, 夏明慧, 蒋正勇

(航空工业宝胜科技创新股份有限公司,江苏扬州225800)

0 引 言

港口机械卷筒电缆、滚筒采煤机用电缆和矿山电铲用拖曳电缆等都是需要承受拉伸、反复弯曲、扭转、往复移动等工况的移动电缆,并且这类电缆还经常受到煤块和石块的砸、压,在不平整地面上的拖拉和运输车辆的碾压,容易造成电缆护套破损,电缆使用寿命缩短,严重影响矿石运输、码头物料搬运的作业效率,故常规性能的电缆护套如 MT818—2009/GB 12972—2009标准中XH-03A满足不了这类电缆的要求,需要超重型高强度高粘合性橡胶护套,并且还要与纤维层、内衬层组成增强型电缆护套。超重型高强度高粘合性彩色氯化聚乙烯(CM)橡胶护套性能要求可以参照的标准有德国VDE DIN 0250-813—1985中氯丁橡胶5GM5和美标NEMA WC 58—2008标准中的超重型交联护套,其中以美标NEMA WC58要求最高。由于氯丁橡胶(PCP)具有优良的耐候性、耐磨性、低温韧性及高强度,并且与纤维材料具有良好的粘合性,国内外普遍采用PCP作为超重型护套料的基料,但这种PCP电缆护套胶具有易焦烧、贮存期短、添加了白炭黑的胶料柔软性差、PCP橡胶合成过程中对环境破坏大、价格相对较高等十分明显的缺点。

CM是高密度聚乙烯经氯化而制得的含氯聚合物,CM主链的饱和性及所含的氯原子使其具有耐低温、耐臭氧、耐老化、阻燃、抗紫外线等优异性能。国内外CM的应用正处于前所未有的开拓发展阶段,在传统应用领域已成功替代PCP、氯磺化聚乙烯(CSM)等产品,成为应用广泛、价格低廉的一类弹性体。因此开发替代PCP电缆护套胶料的超重型高强度高粘合性彩色氯化聚乙烯橡胶护套材料有十分重要的意义。

本工作采用CM作为基料,研制出一种符合NEMA WC 58—2008标准性能要求的超重型高强度高粘合性彩色氯化聚乙烯橡胶护套料配方,重点研究了CM的品种、补强材料种类及其填充量、交联剂等几种因素对拉伸强度、粘合性能的影响。

1 试验

1.1 试验原材料

CM,牌号 3610、3605H、135B,杭州科利化工股份有限公司;改性纳米陶土,牌号萨博菲505,枣庄市三兴高新材料有限公司;沉淀法白炭黑,牌号180P,三明市丰润化工有限公司;改性高岭土,烟台景宏化工产品有限公司;己二酸二酯(丁氧基乙氧基乙),牌号TP95,美国HALLSTAR公司;过氧化二异丙苯(DCP),1,4-双叔丁基过氧异丙基苯(BIBP),阿克苏诺贝尔化学品(宁波)有限公司;1,4-异氰脲酸三烯丙酯(TAIC),江苏华星新材料科技股份有限公司;三聚硫氰酸母胶片,牌号CA1703、促进剂705,沈阳国海亦享科技有限公司;其他配合剂均属橡胶工业常用产品。

1.2 基础配方

CM 100,氧化镁 15,硬脂酸钙 1,PE 蜡 2,对苯二甲酸二辛酯(DOTP)40,TP95 6,白炭黑 适量,改性高岭土 20,硅烷偶联剂 A172 1,DCP 4,TAIC 1.5,红色着色剂1。

1.3 主要试验设备

BP-8175-AL型开放式炼胶机,宝品精密仪器有限公司;BP-8170-B型平板硫化机,宝品精密仪器有限公司;JPL-2500N型微控电子拉力机,江都市精诚测试仪器厂;MVR2000型流变仪,上海埃尔法仪器科技有限公司;MV2000型门尼粘度仪,上海埃尔法仪器科技有限公司。

1.4 试样制备

CM粉在55℃开炼机上混炼成片,按顺序加入小料、补强剂、油料,最后加入硫化剂;物料混合在一起后,调小辊距,薄通、打5~8个三角包,分散均匀;调大辊距,下片,停放24 h后再进行硫化及其他性能的检测。

压制样片,将胶料放在1 mm厚长方形模具中,用平板硫化机硫化,硫化温度为180℃,压力10~15 MPa,时间15 min,压制结束后在(23±5) ℃下放置16 h。

制取试样,按国家标准GB/T 528—2009中规定的制作2型哑铃片,其总长度为75 mm,共15个,用于测量老化前后机械性能。

1.5 试验方法

按照GB/T 528—2009测试机械性能,门尼黏度按国家标准GB/T 1232—2016测试;硫变试验按照企业检验标准测试,测试条件为180℃,15 min。

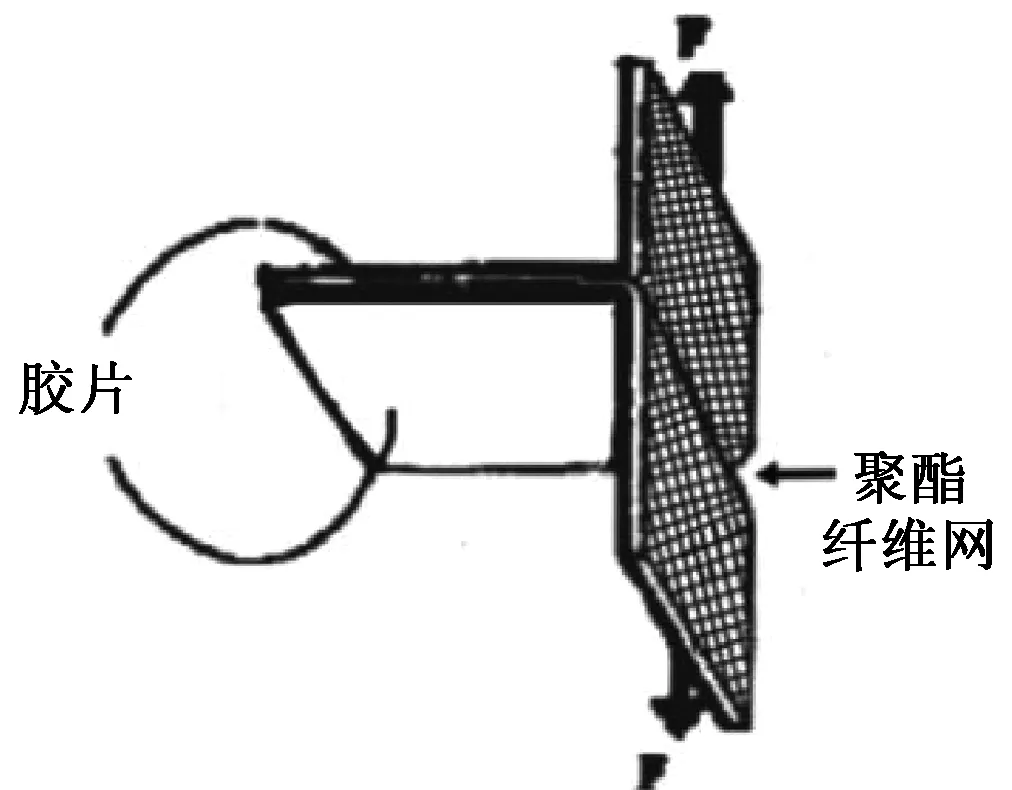

研究胶料粘合性能的目的是制作电缆纤维增强护套(内衬层+纤维层+护套层),国内暂无相应的胶料标准试验方法[1],本研究按如下试验方法测量:

先将胶料用平板硫化机硫化,硫化温度为180℃,压力 10~15 MPa,时间 15 min,压制得到1 mm厚硫化胶片,将制得的1 mm厚硫化胶片表面铺上一层聚酯纤维网加一层1 mm厚未硫化胶片,放在2 mm厚的长方形模具中,用平板硫化机硫化,硫化温度为180℃,压力10~15 MPa,时间15 min,冷却放置16 h后裁取约150 mm×15 mm长条;剥开一层至足够长度,夹在拉力机的夹具上,用约180℃剥离角拉伸(如图1),取得最大的力。

图1 粘合强度试验示意图

2 结果与讨论

2.1 生胶对拉伸强度的影响

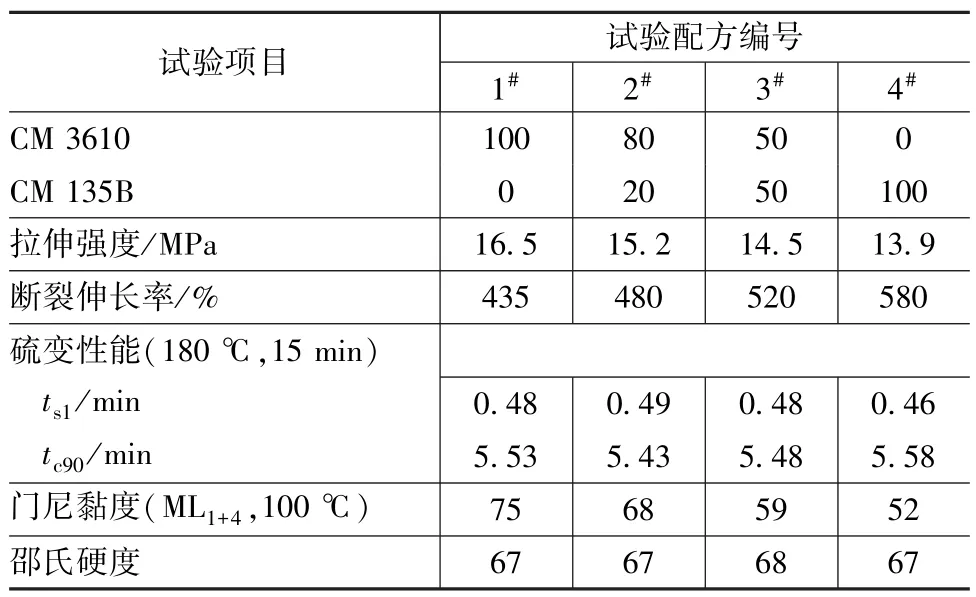

CM作为非自补强型橡胶,要达到美标NEMA WC58标准表中超重型CM护套抗张强度不小于16.55 MPa的要求,一定程度取决于CM生胶强度,特别与CM相对分子质量的大小、氯含量和结晶残留有很大的关联,一般情况下,相对分子质量较大的CM生胶和硫化胶机械强度较高,而留有部分残留结晶的CM也具有较高的机械强度。CM的聚集态结构随氯化程度的提高而逐渐变化,极性氯原子的引入破坏了聚乙烯结晶的规整性,增加了分子间的距离,当均匀氯化的氯含量超过25%时,聚乙烯便由高度结晶的聚集态转变为松散的无定形结构,当氯含量超过45%以后,分子间的作用力增大,分子内旋转受阻,CM分子链又逐渐变为类似聚氯乙烯分子的刚性链,故氯含量30%~45%的CM呈现橡胶态。综合考虑,选用CM3610、135B并用,通过二者变量得到配方性能比较,结果见表1。

由表1可知:随着135B含量比例的升高,拉伸强度逐渐下降,门尼黏度逐渐下降,3610拉伸强度高,135B拉伸强度低,主要原因是制造3610的聚乙烯原料相对分子质量大于30万,135B只有25~28万,故相对而言,要取得高强度,不排除选择更高分子量的CM品种,但高相对分子质量也伴随着门尼黏度升高,加工流动性变差。3610的门尼黏度高达95,而135B门尼黏度仅有75,若采用翻斗式捏炼机生产CM胶料,胶料混炼均匀性较差,综合考虑,2#配方综合表现更好。

证明 用反证法证明。假设这3个三角形有两个为穷的,第3个为半穷或穷的,在这里设第3个三角形为半穷的(当第3个三角形为穷三角形时证明类似且更加简单)。设f=[v,v1,v2]是半穷面,v1是穷点,v2是富点,v3是 5+-点, f=[v,v5,v6]和f=[v,v7,v8]是穷面。由G的极小性,G-{v,v1,v2,v3,v4,v5,v6,v7,v8}有一个(3,0,0)-染色,将这个染色染回到G,从而推出矛盾。

表1 CM牌号对抗张强度的影响

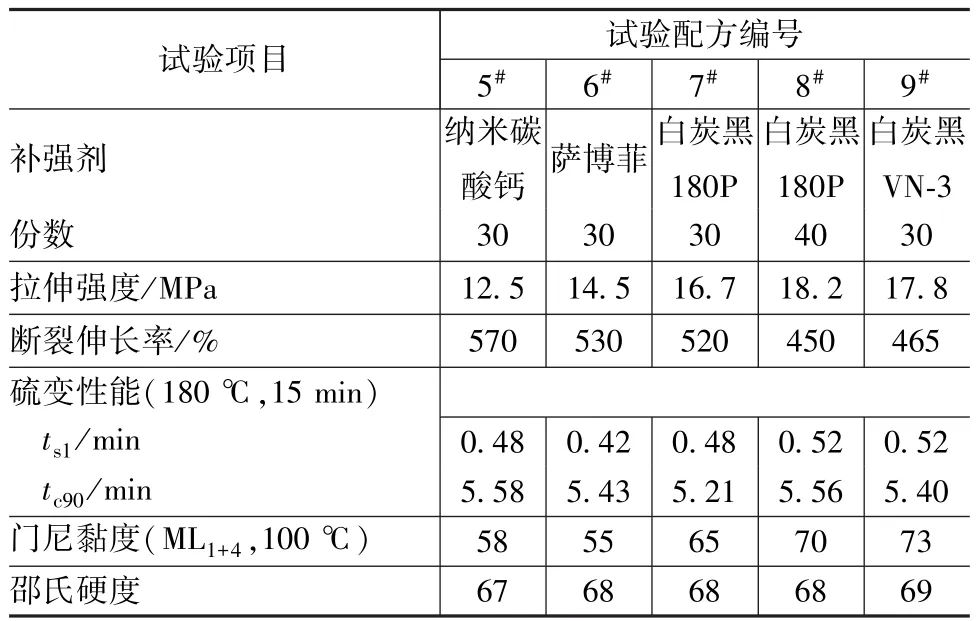

2.2 填充补强剂对拉伸强度的影响

CM是一种可进行高填充的合成橡胶,CM彩色胶料中使用的补强剂与其它合成橡胶相同。有较高补强性能的非污染的白色补强剂并不多,主要有白炭黑、纳米碳酸钙、萨博菲505、大长径比硅灰石等。

试验选用纳米碳酸钙、萨博菲505及不同份数和生产厂家的白炭黑作为配方变量,对比不同填充材料、不同填充量对性能的影响,结果见表2。

表2 补强材料与填充量对拉伸强度的影响

从表2看,单用纳米碳酸钙达不到超重型CM护套抗张强度要求。萨博菲505补强效果较好,单用也达不到超重型CM护套抗张强度要求,但该补强剂在大量添加的情况下,门尼黏度上升较小,对提高胶料流动性有一定作用,可以做辅助补强剂;补强性好的还是沉淀法白炭黑,加入量30~40份能满足超重型CM护套抗张强度要求。不同厂家的沉淀法白炭黑有不同的比表面积,比表面积越大,补强性越高,但相应门尼黏度会一定程度上升,且随着添加量的增多,门尼黏度快速上升,仅添加40份就上升到70,因此使用辅助补强剂必不可少。

2.3 硫化剂对粘合强度的影响

要获得港口机械卷筒电缆、滚筒采煤机用电缆和矿山电铲用拖曳电缆的增强型电缆护套(内衬层+纤维网+超重型橡胶护套),三层结构界面接触和界面粘合是关键技术。为达到这个目标,护套配方设计时就必须考虑聚合物、补强填充剂、硫化剂、增塑剂等关键配方组分对粘合性能的影响,例如沉淀法白炭在填充剂中是对达到较高粘合强度有重大影响的唯一材料[2],再如氯丁橡胶是结晶性橡胶,结晶速率快,内聚力大,有良好的粘合性能。

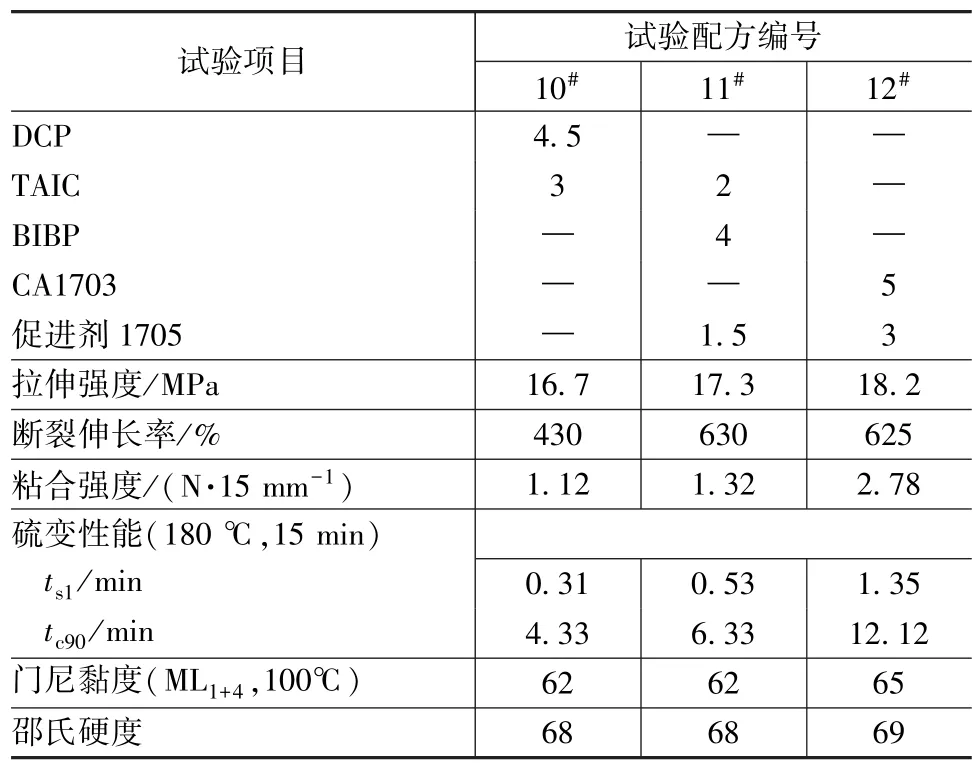

为了提高CM护套层的粘合能力,试验研究了不同硫化体系对提高粘合强度的作用,并做配方对比,结果见表3,粘合强度试验方法参照 GB/T 14905—2009。

由表3可以看出:DCP、BIBP和TAIC交联剂的胶料粘合力一般,而三聚硫氰酸母胶片(CA1703)、促进剂1705的胶料粘合性良好,与胶管标准对比,达到了不小于1.5 N的要求。胶料粘合性提高的原因是三聚硫氰酸交联剂的多官能团分子结构,胶料与胶料之间部分硫原子发生了化学作用,产生了硫-硫交联键,交联键较长,键能较小,而过氧化物硫化产生的C—C键,键短且键能高,受力后呈现刚性受力,因此抗撕裂性能及粘性都较差。另外试验还对比了氧化锌/氧化镁硫化PCP超重型护套配方,结果显示三聚硫氰酸交联氯化聚乙烯超重型护套配方的粘合强度会更高。

表3 硫化剂对粘合性能的影响

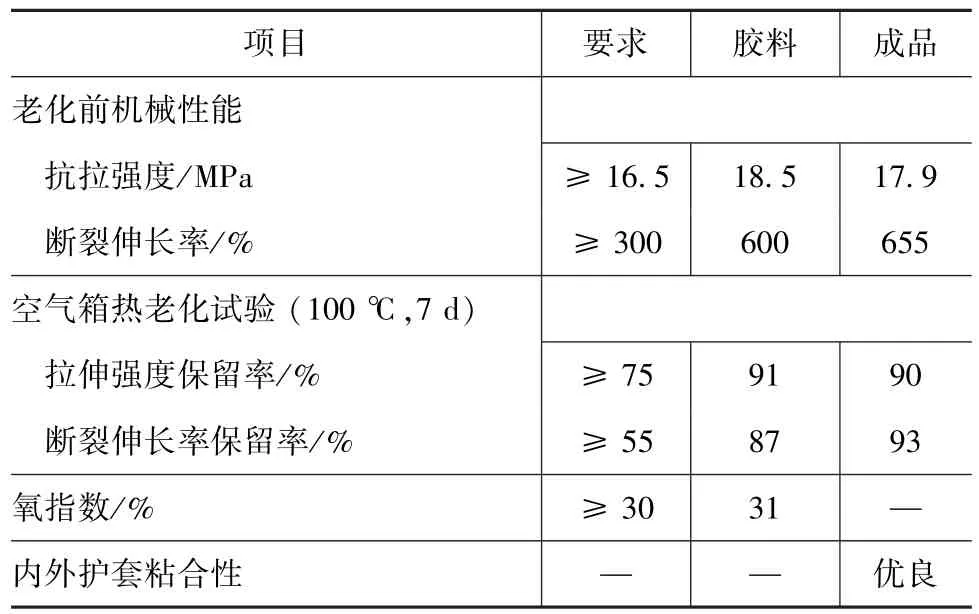

3 胶料和增强性护套生产

采用益阳橡胶塑料机械集团有限公司的GE190E型密炼机生产最终配方护套胶料,采用二段法混炼工艺,一段混炼按照生胶、小料、填充、油料的顺序投料,混炼最高温度不超过100℃,然后经过下辅机翻炼、压片、涂隔离液、冷却收片,停放8 h以上的胶片再进行二段混炼,加入硫化剂,混炼排料温度不超过85℃。胶料停放24 h后再进行相关胶料试验。将胶片在 10~15 MPa,180℃下,压制15 min,硫化后的胶片性能结果见表4。各项指标符合标准要求。

由表4可知:胶料的各项指标均符合标准要求,成品电缆的各项性能优良。

4 结 论

(1)采用高分子量聚乙烯原料生产的CM品种和添加比表面积大的沉淀法白炭黑补强剂可以制得一种符合NEMA WC58标准性能要求的超重型高强度高粘合性彩色氯化聚乙烯橡胶护套料配方。

表4 胶料和护套性能表

(2)采用三聚硫氰酸交联体系制得的彩色氯化聚乙烯橡胶护套可以比氧化锌/氧化镁硫化的氯丁橡胶护套有更好的粘合强度。