环氧树脂/活性炭复合材料的力学与隔声性能

2021-04-27施雪军闫荣学杜祥祥曹可生

施雪军,闫荣学,杜祥祥,曹可生

(1.平顶山学院 化学与环境工程学院,河南 平顶山 467036;2.华中科技大学 化学与化工学院,湖北 武汉 430074)

0 引言

随着声学和材料科学的发展,各种性能优异的隔声材料不断出现,从单一的隔声板材逐步发展到现在的添加型复合隔声材料[1-3].然而,普通的添加型复合材料隔声效率不高[4],一些研究者开始设计研究新型的隔声复合材料,比如多层复合板隔声材料,添加具有中空结构颗粒的复合材料等为隔声材料领域研究的热点[3,5-6].

Xia等人[5]研究了低密度聚乙烯/云母片(LDPE/mica)多层复合材料的隔声性能,结果表明:复合材料的层数越多,其隔声性能越优异;添加云母片的复合材料与纯聚乙烯多层隔声材料相比,添加型的LDPE/mica杂化复合材料的隔声性能有很大的提高.Shi等人[6]通过空心二氧化硅纳米管和环氧树脂制备成复合材料,空心纳米管在复合材料内部构建无数空腔而增加声波的传播路径,从而提高复合材料的隔声性能,同时复合材料的力学性能也得到了提升.Kim等人[7]制备了聚丙烯/黏土/碳纳米管(PP/clay/CNT)复合隔声材料,实验结果表明:当黏土和CNT的添加量分别为4.8%和0.5%时,PP/clay/CNT复合材料在高频(3 200~6 400 Hz)时的隔音量达到21 dB,在低频(580~620 Hz)时的隔音量达到14 dB,较纯聚丙烯的隔音量有显著提高.

多孔活性炭拥有与碳纳米管近似的化学组成,同时其拥有疏松多孔的立体结构,有利于在复合材料基体内部构建无数微小空腔,这些微小空腔能够增加复合材料基体内的界面层,能够有效增加声波传播的路径.因此,笔者以多孔活性炭为功能填料,性能优异的环氧树脂为基体,通过共混复合构筑环氧树脂/活性炭复合材料,期待复合材料具有优异的隔声性能.

1 实验部分

1.1 实验试剂

双酚A型环氧树脂(epoxy resin,EP):型号cyd-128,环氧值0.49~0.54(eq/100 g),密度1.12 g/cm3,纯度≥95%,购于岳阳石油化工厂.4-甲基六氢苯酐:型号shy9690,密度1.12 g/cm3,纯度≥97%,购于嘉兴市清洋化学有限公司.2-乙基-4-甲基咪唑(EMI-2,4):密度0.975 g/cm3,纯度≥96%,购于武汉远成共创科技有限公司.活性炭(activated carbon,AC),300目,密度0.500 g/cm3,购于武汉申试化工仪器网络有限公司.

1.2 环氧树脂/活性炭复合材料的配方设计

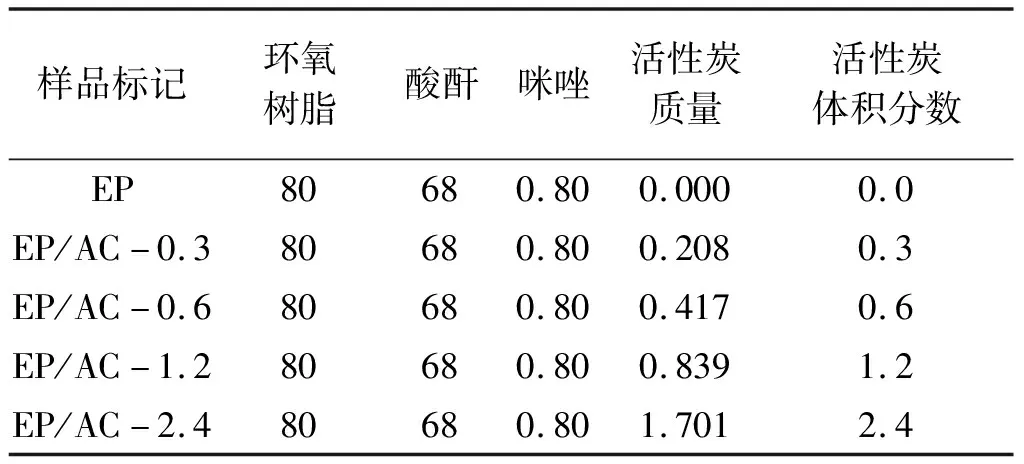

根据对该环氧树脂、固化剂和固化促进剂用量的分析,可知酸酐的质量分数为环氧树脂的85,咪唑的质量分数为环氧树脂的1.0.笔者一共设计了五组不同活性炭含量的环氧树脂/活性炭(EP/AC)复合材料,得到表1所示配方.

表1 环氧树脂复合材料(EP/AC)配方设计 g

1.3 环氧树脂/活性炭复合材料的制备

将环氧树脂(EP)、活性炭(AC)、酸酐(MeHHPA)、咪唑(EMI-2,4)按表1的配比称量,放入搅拌盒中,然后将搅拌盒放入自转/公转混合搅拌机中,调节平衡后进行搅拌混合均匀并脱出气泡,其中混合均匀的条件为:转速1 600 r/min,时间3 min;脱泡条件:转速2 000 r/min,时间1 min;反复进行三次.然后将混合均匀并脱出气泡的环氧树脂/活性炭复合分散体系在室温下浇铸到模具内,放入烘箱中逐步升温固化,在60 ℃、100 ℃、150 ℃下分别固化2 h、2 h及5 h,得到EP/AC复合材料.

1.4 复合材料性能测试与结构表征

1.4.1 活性炭及复合材料断面形貌表征(SEM)

将复合材料采用液氮脆断后的断面样品用导电胶粘在铜质测试台,真空喷铂,再采用荷兰FEI公司的Quanta 200型扫描电镜(SEM)观察EP及复合材料的断面形貌,SEM的加速电压为10 kV.将活性炭粉末粘在导电胶并固定在铜质测试台,真空喷铂,再用SEM观察其微观形貌.

1.4.2 力学性能测试

采用GB/T 1040.2-2006标准,使用深圳新三思的CMT4104型电子万能拉伸试验机测试环氧树脂及复合材料的拉伸性能,拉伸速率为2 mm/min,每组实验测试6根样条,取其平均值得到材料的拉伸强度和拉伸模量.

采用GB/T 9341-2008标准,使用深圳新三思的CMT4104型电子万能拉伸试验机测试环氧树脂及复合材料的弯曲性能,弯曲速率为5 mm/min,每组实验测试6根样条,取其平均值得到材料的弯曲强度和弯曲模量.

冲击测试按照GB/T 1043.1-2008 标准,用简支梁冲击试验机测试复合材料的无缺口冲击强度,每组测试8根样条,并取其平均值为复合材料的冲击强度.

1.4.3 隔声性能测试

采用北京声望声电技术有限公司的阻抗管SW466进行隔声性能的测试,分别进行复合材料对低频段(100 Hz~800 Hz)、中频段(400 Hz~2 500 Hz)和高频段(1 600 Hz~6 300 Hz)声音及不同厚度复合材料的隔声性能进行测试.测试标准参考ISO 10534-2-1998.

2 结果与讨论

2.1 环氧树脂/活性炭复合材料的微观形貌

图1是活性炭、环氧树脂和不同活性炭含量的环氧树脂/活性炭复合材料断面扫描电镜图.从图1(a)可知,纯环氧树脂的断面比较光滑,即环氧树脂在常温下发生脆性断裂,断面几乎没有河流状小细纹.

图1 断面扫描电镜图

当加入活性炭后,从图1(b)、(c)、(d)和(e)复合材料的照片可以看出,EP/AC复合材料的断面都变得相对粗糙一些,出现了河流状的小细纹,这可能是因为活性炭在复合材料断裂时,其表面的微孔被环氧树脂在一定程度上浸入造成了环氧树脂固化后嵌入活性炭颗粒表面,进而阻止了复合材料的裂纹扩展,引起颗粒表面附近的环氧树脂屈服,进而增强了复合材料的力学性能.当活性炭的填充量较低时,活性炭填料在环氧树脂基体中分散的较为均匀,没有出现明显的界面空隙.但是从图1(e)也可以看出填料与聚合物基体之间存在一些缺陷,即填料与环氧树脂基体的界面相互作用较弱,同时,随着活性炭含量的增加,填料在基体中出现了不同程度的聚集现象.

图1(f)为活性炭的SEM照片,其表面为多孔结构,且许多孔洞曲曲折折通往活性炭颗粒的内部,正是由于这些多孔通道才使得活性炭颗粒的密度较小,内部空腔丰富,这为环氧树脂复合材料的隔声奠定了基础.

2.2 环氧树脂/活性炭复合材料的力学性能

2.2.1 冲击性能

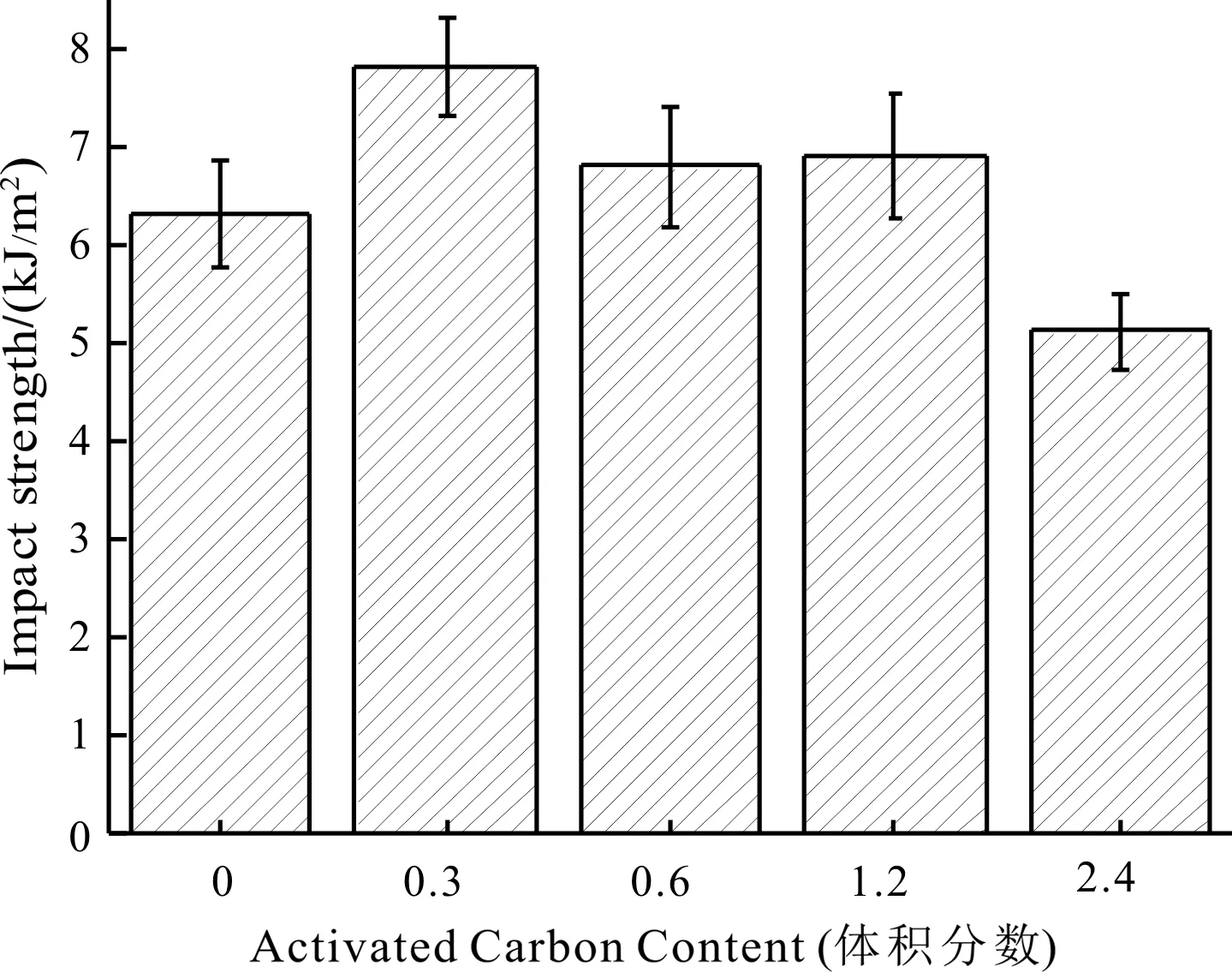

图2是纯环氧树脂及含有不同体积分数活性炭的EP/AC复合材料的无缺口冲击强度.由图2可知,当活性炭的体积分数为0.3时,复合材料的冲击强度达到最大值7.82 kJ/m2,较纯环氧树脂的6.33 kJ/m2提高了近25%.随着活性炭含量的进一步提高,复合材料的冲击性能呈现降低的趋势.这可能是因为低填充量时,活性炭在环氧树脂基体中分散较为均匀,与活性炭形成较强的相互作用界面.当复合材料受到冲击破坏时,环氧树脂基体发生形变,均匀分散的活性炭粒引发其周围的基体发生屈服吸收破坏能;同时,两者界面间的相互作用促使活性炭对环氧树脂基体的微裂纹扩展起到阻碍作用,阻止复合材料界面出现更大的裂缝,从而实现对环氧树脂基体的有效增韧.

由图2也可看出,当活性炭的体积系数为1.2时,EP/AC复合材料的冲击强度为6.92 kJ/m2,略微高于活性炭体积分数为0.6的复合材料的6.81 kJ/m2,两者的冲击强度均略高于纯环氧树脂,这一点与复合材料的扫描电镜照片相对应,EP/AC-1.2复合材料的断面细纹比EP/AC-0.6复合材料更加丰富,河流状纹路更加清晰,即EP/AC-1.2复合材料的断裂更趋向韧性断裂方式.

图2 EP和EP/AC复合材料的冲击强度

2.2.2 拉伸性能

图3是纯环氧树脂及含有不同体积分数活性炭的EP/AC复合材料的拉伸强度和拉伸模量.由图可知,添加少量的活性炭使复合材料的拉伸强度增加.如加入体积分数为0.3的活性炭使复合材料的拉伸强度由纯环氧树脂的48.5 MPa提高到53.9 MPa,提高了11%.这可能是由于当活性炭少量时,环氧树脂渗透进入活性炭孔洞中、活性炭嵌入到环氧树脂中,活性炭与环氧树脂之间形成较强的相互作用界面.当EP/AC复合材料受到拉伸作用时,应力从环氧树脂基体传递到活性炭中,复合材料强度增加.

图3 EP和EP/AC复合材料的拉伸性能

进一步提高活性炭的含量(活性炭的体积分数超过0.3时),EP/AC复合材料的拉伸强度逐渐降低.另外,当活性炭的体积分数超过0.6时,EP/AC复合材料的拉伸强度低于纯环氧树脂.当活性炭的体积分数为1.2时,EP/AC复合材料的拉伸强度为35.9 MPa,较纯环氧树脂下降了26%.这可能是因为随着活性炭含量增加,填料出现不同程度的聚集,活性炭与环氧树脂基体界面相互作用变弱,两者界面相容性较差,在外界应力的作用下,活性炭从聚合物基体中脱粘,成为应力集中点,加剧了材料的破坏.

从图3也可以看出,随着活性炭含量的增加,EP/AC复合材料的拉伸模量呈增加的趋势,均高于纯环氧树脂.纯环氧树脂的拉伸强度为1.28 GPa,加入体积分数为0.3的活性炭时,EP/AC复合材料的拉伸模量达到1.60 GPa,较纯环氧树脂提高了25%.当活性炭的体积分数为2.4时,EP/AC复合材料的拉伸模量达到1.70 GPa,复合材料的拉伸模量总体上呈现出增高的趋势,这可能是因为活性炭为刚性粒子的原因,其模量高于纯环氧树脂,两者复合之后高于纯环氧树脂的模量.

2.2.3 弯曲性能

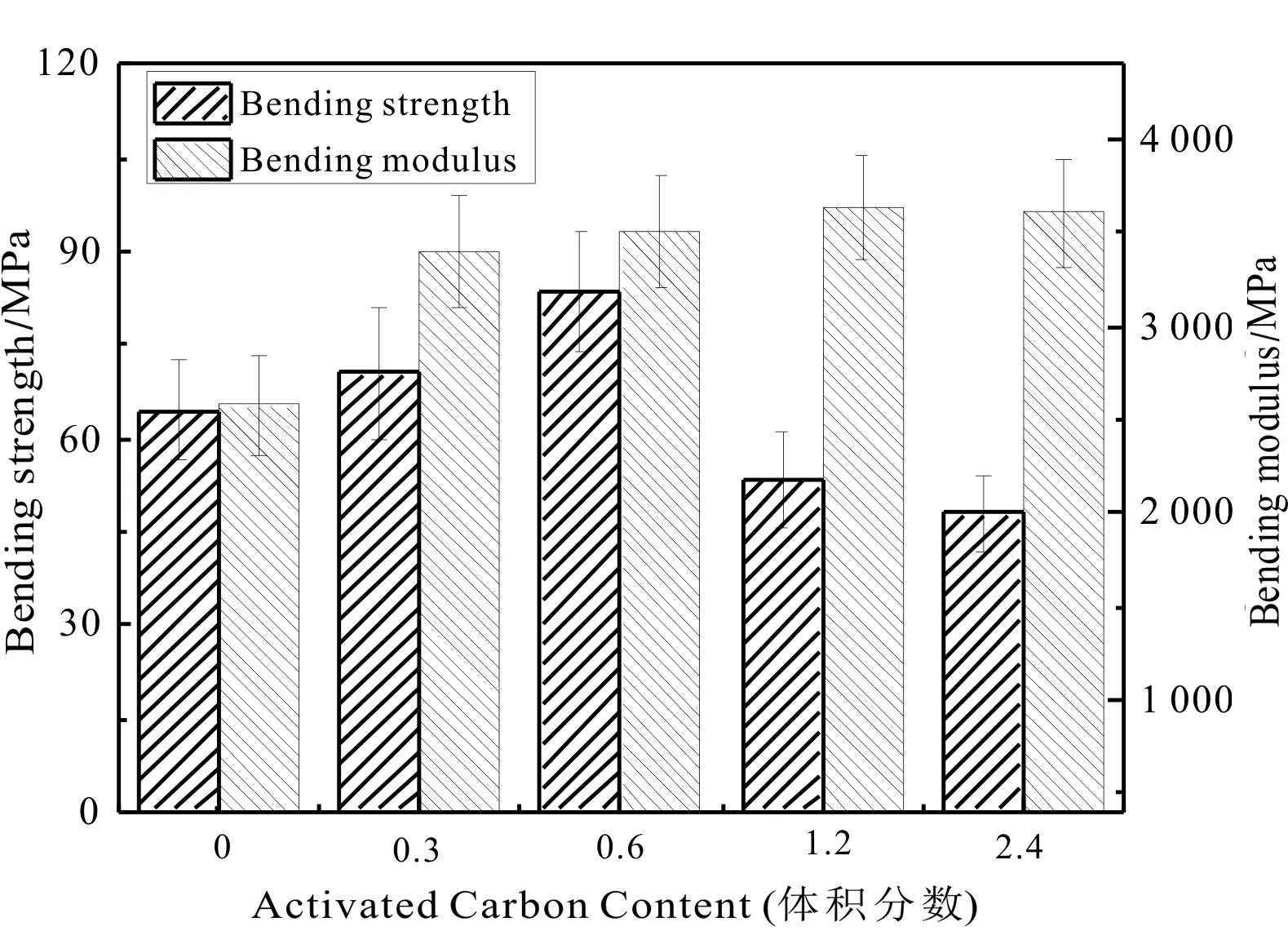

图4是纯环氧树脂及含有不同体积分数活性炭的EP/AC复合材料的弯曲强度和弯曲模量.由图可知,随着活性炭含量的增加,复合材料的弯曲强度呈先增加后减小的趋势.当活性炭体积分数为0.6时,复合材料的弯曲强度达到最高值80.4 MPa,比纯环氧树脂的64.5 MPa提高了24.6%.当活性炭体积分数超过0.6时,复合材料的拉伸强度逐渐降低.而且当活性炭质量分数超过0.5时,复合材料的弯曲强度低于纯环氧树脂.此现象的原因与拉伸强度类似,低填充量时,活性炭嵌入到环氧树脂中,两者相互作用较强.高填充量时,填料出现聚集,活性炭与环氧树脂基体界面相互作用较弱,填料成为应力集中点,EP/AC复合材料的弯曲强度降低.

图4 EP和EP/AC复合材料的弯曲性能

由图4也可看出,相比于纯环氧树脂,加入不同体积分数的活性炭均使EP/AC复合材料的弯曲模量增加.纯环氧树脂的弯曲模量为2.57 GPa,加入体积分数为2.4活性炭的EP/AC复合材料的弯曲强度达到3.60 GPa,较纯环氧树脂增加了40%.添加了刚性粒子活性炭,使EP/AC复合材料的弯曲模量均得到提高,均高于纯环氧树脂的弯曲模量.因此,加入刚性粒子有利于提高环氧树脂复合材料的模量.

2.3 环氧树脂/活性炭复合材料的隔声性能

根据质量作用定律,相同条件下,对于同一材料而言,密度越大,厚度越大,隔声性能越好.声音传输损失值(Sound Transmission Loss,STL)用来反映隔声性能(单位为dB),可以根据式(1)计算[3,6].

STL=-20 lgt.

(1)

式中,t为透过声能与入射声能的比值.

笔者测试了EP/AC复合材料从100 Hz到6 300 Hz的隔声性能,采用1/3倍频程中心频率对应的隔声量来计算材料的平均隔声性能.由复合材料密度测试可知,随着活性炭含量增加,复合材料的密度较纯环氧树脂略有降低,但是总体变化不大,故密度对于隔声性能的影响在此研究中可以忽略.

2.3.1 填料含量对复合材料隔声性能的影响

图5是样品厚度3 mm时,纯环氧树脂及不同活性炭含量的EP/AC复合材料在不同频率下的隔声量以及复合材料的平均隔声量.从图5(a)可以看出,几乎在全部测试频率范围内,复合材料的隔声性能均明显优于纯环氧树脂,随着频率提高,纯环氧树脂的隔声量呈现出逐渐提高的趋势,EP/AC复合材料的隔声量先减小后增加直至趋于稳定,大约在1 250 Hz左右,复合材料出现了共振波谷,导致复合材料的隔声量大幅度降低.其中在低频段,复合材料较纯环氧树脂隔声量提高幅度较大;随着频率增加,直到中频段,隔声效果增加量逐渐减小;在高频段,复合材料较纯环氧树脂隔声效果增加量趋于稳定.

由图5(a)的结果可得到3 mm厚的纯环氧树脂及EP/AC复合材料的平均隔声量,其结果绘制成图5(b).可以看出,随着活性炭含量的增加,EP/AC复合材料的隔声量逐渐增加.其中纯环氧树脂、EP/AC-0.3和EP/AC-2.4复合材料的平均隔声量分别为17.2 dB、40.9 dB和42.5 dB.活性炭体积分数为2.4时复合材料的隔声量较纯环氧树脂提高了148%,由此表明活性炭的加入显著提高了复合材料的隔声性能.

图5 不同添加量活性炭复合材料的隔声性能

2.3.2 复合材料厚度对其隔声性能的影响

图6(a)是环氧树脂及活性炭体积分数为2.4的复合材料不同厚度的样品在不同频率下的隔声量.从图中可看出,在整个测试频率内,复合材料的隔声性能高于纯环氧树脂,且随着复合材料厚度增加,EP/AC复合材料的隔声性能较纯环氧树脂提高更显著,当厚度增加到12 mm时,复合材料在共振低谷处的隔声量亦达到30 dB.提高复合材料的厚度,有利于提高其隔声性能.

图6 不同厚度复合材料的隔声性能

由图6(a)的结果可计算得到不同厚度的EP/AC复合材料的平均隔声量,其结果绘制成图6(b).从图中可知,复合材料厚度对其隔声性能影响显著,随着厚度增加,复合材料的平均隔声量逐步增大.12 mm厚度EP/AC复合材料的隔声量达到52.4 dB,较3 mm厚度的EP/AC复合材料提高了23%,较3 mm厚度的纯环氧树脂(17.2 dB)提高了200%以上.可以得到这样的结论:多孔活性炭的加入确实可以提高复合材料的平均隔声量,特别是在复合材料的厚度较薄时,其提升隔声性能的效果更加突出;厚度也可以影响复合材料的隔声性能,当样品无限厚时,其隔声量将达到无穷大,即完全地阻断声音的传播.

3 结 论

以活性炭为功能填料,采用变温分段固化工艺制备了环氧树脂/活性炭复合材料,并讨论了活性炭含量对复合材料力学和隔声性能的影响.主要研究结果如下:添加少量活性炭,可提高复合材料的力学性能,当活性炭含量进一步提高时,复合材料的力学性能呈现降低的趋势;活性炭的加入可有效提高复合材料的隔声性能,且随着活性炭含量的升高,复合材料的平均隔声量增加;材料的厚度越大其隔声量也越高,当复合材料厚度为12 mm时,活性炭体积分数为2.4的复合材料的隔声量增加到52.4 dB.该复合材料也具有一定的机械强度,同时隔声效果显著,在建筑隔声材料中具有一定的应用潜力.