机械强化快速好氧发酵反应器研发探析

2021-04-26王龙

王龙

(北京中源创能工程技术有限公司,北京 100029)

1 设计需求分析

根据典型规模餐饮服务机构,或我国典型行政区域单元,分别统计调研不同本技术预期场景下有机垃圾的产生规模如表1 所示。

表1 典型场景餐厨垃圾产生规模

根据上表所示,本研究主要针对不同场景下的餐厨或厨余垃圾处理。覆盖的使用场景包括餐饮单位、农村、乡镇、县市。处理规模从数百kg 至数十吨不等。因此,明确本研究的机械强化快速好氧发酵设备应具有以下特点:

(1)稳定连续运行:保障有机垃圾即产即清,能够实现连续进出料,物料在反应器内具有相对稳定的停留时间,出料性质保持稳定,不随进料频率产生波动。

(2)提高堆肥效率:能够通过机械方式强化通风、搅拌、辅热等关键发酵工艺,根据发酵状态及时调整运行参数,缩短堆肥周期。

(3)提升装备化水平:全过程堆肥工艺实现成套设备化。设备主体及配套设备组成全面标准化。成套设备实现处理规模、处理对象系列化。

(4)优化工业设计:通过自动化控制实现系统全自动运行,通过优化工业设计实现简易化操作,降低对人员的依赖,扩大系统应用场景。

(5)降低运行成本:通过反应器结构设计,实现菌渣高效分离,在系统内截留微生物,维持合理含水率水平,降低菌种及辅料的消耗。

因此,本研究将从反应器结构形式、反应器容积、搅拌装置、辅热装置、引风系统设计五大方面进行机械强化快速好氧发酵设备的研发。

2 反应器结构形式

本研究设计固体物料分仓式反应器结构形式,以多个串联的完全混合反应器模拟推流式反应器。利用隔板沿长度方向将反应器分为n 个独立的发酵仓,同时,在中心搅拌轴沿长度方向分别设置搅拌桨叶。堆肥原料进入堆肥反应器后首先进入1#发酵仓,在搅拌轴的作用下与1#发酵仓原有的物料混合均匀后,超出隔板高度部分进入2#发酵仓,以此类推最终由第n 个发酵仓排出系统。每个独立发酵仓可视为一个完全混合反应器,n 个独立发酵仓串联后可趋近与理想的推流式反应器。连续固体推流式反应器结构形式如图1。

图1 连续固体推流式反应器结构形式

3 反应器容积设计

反应器容积计算具体如下:

公式中,m0,原始有机垃圾重量,含水率为,取90%;m1,发酵仓进料重量,预处理(分拣、破碎、脱水)减量化率为a,取40%;Y1,发酵仓进料有机物含量,取0.9g/g(绝干物料),进料含水率,取75%;ΔY1,有机质降解率,取40%,发酵后物料含水率,取30%。T,发酵周期,设定为8d。ρ,物料容重,假设发酵前后不发生变化(1.0kg/m3)。

基于以上设计参数,反应器容积与处理规模的关系为。而不同停留时间,则对应不同处理规模的反应器有效容积如图2。

4 搅拌装置设计

搅拌装置设计包括搅拌桨叶、搅拌轴,以及搅拌电机及减速机的选型与设计。设计应基于反应器结构类型与容积设计结果,确定搅拌桨叶形式以及搅拌直径,基于工艺要求设定转速后经计算得出电动机功率,并以此为基础确定减速机规格,最后,按照减速机的输出轴头和搅拌轴系支承方式选择相同型号规格的机架、联轴器、轴封形式(图3)。

图2 不同停留时间条件下不同处理规模的反应器有效容积

图3 反应器搅拌装置设计

经过以上分析计算,本研究开发的机械强化快速好氧发酵反应器采用长实心轴、一体设计,选择桨式搅拌器形式,设定转速为10r/min,通过合理设定轴壁厚,要求满足刚度要求,最终不同规格搅拌器系统选型。

5 辅热装置设计

国内外常见的堆肥反应器,主要集中在如何实现堆肥过程的机械化,如实现自动化机械进出料,自动鼓风曝气供氧,以滚筒为代表的水平流反应器强化了搅拌翻堆过程。但普遍对堆肥过程温度、菌种、辅料这几项指标的优化考虑不足。如前所述,温度可以直接影响反应速率,产物性质,减量化效果等。因此,通过合理设计,实现堆肥温度可控可调,同时考虑节能降耗,是机械强化快速堆肥反应器的重要研究内容之一。反应器辅热装置设计图如图4。

图4 反应器辅热装置设计

本反应器设计为分仓推流式反应器,堆肥物料在密闭反应器系统内完成堆肥过程。辐射系统的设计必须结合堆肥过程的热平衡。

(1)堆肥反应器内维持堆体正常发酵所需的最低热量计算公式如式(2):

公式中:Qmax为反应器内物料发酵可对外释放的热量,kJ/kg;QW为水分蒸发带走的热量,kJ/kg;QE为损失在反应器周边环境的热量,kJ/kg;QS为堆肥原料升温所需的热量,kJ/kg;QG为引风带走的热量,kJ/kg。

(2)物料发酵堆肥释放热量

根据文献资料,结合碳水化合物、蛋白质、脂肪,根据垃圾成分统计有机物发热量为17.6MJ/kg。即:

(3)堆料升温所需热量

公式中:Cp.g为物料比热,1.05kJ/kg·℃;Cp.w为水的比热,4.18kJ/kg·℃;T 为预期堆体的稳定温度,℃,设定为55℃;Ta为原料的初始温度,℃,设定为20℃。

(4)水分蒸发所需热量

公式中:hw为水分蒸发热,kJ/kg·℃。

(5)引风带走热量

公式中:G0为引风量;Ca为气体比热,1.4kJ/m3·℃。

从文献获知,通风供氧造成的热量损失主要是水蒸气蒸发所带走的热量,且由于发酵反应器顶部空间很小,空气自身升温需要的热量可以忽略不计。但考虑到本研究所开发的设备为强制高频通风,按照1000m³/次,每天通风3 次,计算通风量带走的热量,计算结果QG=1.47×105kJ。

(6)散失到周围环境的热量如公式(14):

公式中:S 为散热面积;HRT 为设计停留时间,本设计选择8d,192h;K 为传热系数,不锈钢K 值为1.5W/(m2·K);

T内、T外为反应器内外的环境热力学温度,K。

计算散失到周围环境的热量:QE=3.63×104×SkJ

由计算结果可知,在不考虑外保温的情况下,热量散失过大。因此,在设计强化堆肥反应器时必须设计保温层。本研究采用聚氨酯做保温材料,K 值为0.027W/(m2.K),重新计算热量散失如下:QE=65.34×SkJ

(7)机械强化快速堆肥装置所需的总热量

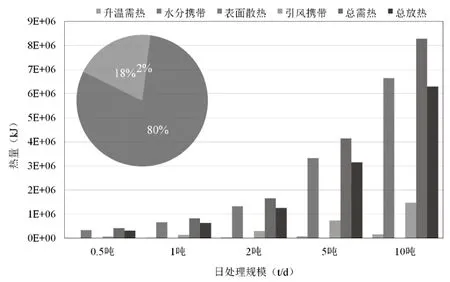

图5 不同规模垃圾堆肥过程所需热量及各部分热量需求占比

从图5 可以看出,发酵过程热量需求主要来自水分携带走的热量,其次,是引风携带。物料升温所需的热量较少,不足总热量需求的2%。由于在反应器表面增加了保温措施,故表面散热大幅降低基本可忽略不计。但总体而言,在任何规模条件下,机械堆肥总需热与总放热难以达到自持平衡,需要辅助加热系统提供额外热量。

6 引风系统设计

为了避免通风系统堵塞与频繁维修,本研究设计引风+搅拌协同系统作为堆肥的主要供氧方式。引风系统与搅拌系统联动,在物料翻堆的同时,利用引风系统将堆体中释放的水蒸气与CO2排出反应器外,同时,搅拌过程中从进风口补充的干燥空气与物料充分混合,作为下一静止周期堆肥微生物反应的氧气来源。每一个引风周期过后,堆体物料的温度同期下降至较低水平。因此,引风系统的作用为供氧与冷却物料。反应器引风系统设计如图6。

图6 反应器引风系统设计

引风系统的设计需考虑有机质降解所需的氧气,堆体中水分蒸发、散热冷却需要的通风量。

(1)有机物分解需要的氧气量。

堆肥过程有机物的分解需要消耗一定量的氧气,计算公式如公式(9);

式中:q 为通气量,m³/h;z0为进气中氧气浓度,取值0.209;z为排期中氧气浓度,取值0.15;Morganic为有机质质量,kg;av为分解单位堆料需要的氧气量,取0.89m³/kg;s 为堆肥装置内总质量。

连续式堆肥需要的氧气量是动态变化的,当系统内有机底物充足、微生物量最大、活性最强时,有机物降解速率最快,对氧气的需求也最大。机械强化快速堆肥系统的通风量应不小于有机物分解过程需要的最大氧气量。分析可知,当有机物降解速率最大时,需要的氧气量也最大,降解速率最大的计算如公式(10):

公式中:μ为微生物最大比增殖速率,取值0.1;s0取值0.3;km为反应系数,其计算如公式(11):

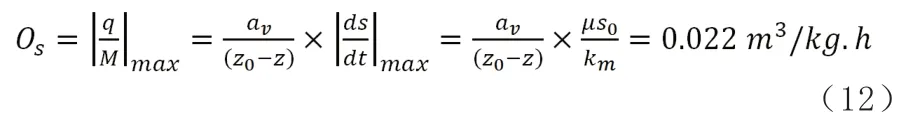

则单位质量有机物分解最大需氧量(Os)为

设定日处理1t 有机垃圾,进入发酵仓体被降解最大需氧量为mO2=0.792m3/h。

(2)带走水蒸气所需的风量

堆肥过程水蒸气主要来源于三个方面:原料堆肥过程中水分的蒸发、辅料中携带水分的蒸发、有机质降解产生的水蒸气。由于本研究开发的机械强化快速堆肥反应器不采用辅料,因此,辅料中水分的散发可以省去。

针对堆肥过程有机质降解产生的水。取m1kg 原料为基准进行计算,其中原料有机物中易降解成分可用葡萄糖代表,其氧化反应公式如式(13):

由公式计算得知,每降解1kg 有机物产生0.93kg 水。以原料为m1kg 计算,原料含的有机质为0.225m1kg,发酵过程有机质降解掉0.09m1kg,该过程产生0.0838m1kg 水。由于输入氧气与输出二氧化碳基本持平,基于物质平衡得知:

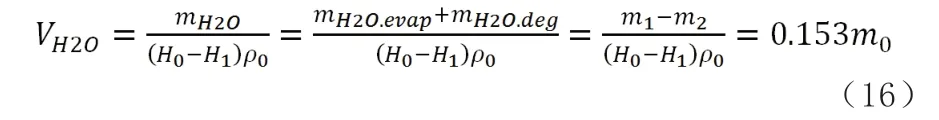

计算结果说明,发酵过程产生的水约占系统水蒸气总排出量的10.88%。综上带走水蒸气所需的风量可由公式(16)计算:

公式中:mH2O为发酵过程排放的水总重量;mH2O.evap为发酵过程蒸发的游离水总重量;mH2O.deg为发酵过程降解有机物产生的水重量;H0-H1为排气管中气体与进风口气体的湿度差,取值0.5;ρ0为空气密度,取值1.2g/L。

所以,每克有机垃圾进行堆肥,带走水蒸气所需的通风量为0.15L 空气。每t 垃圾所需的通风量为150m³。

(3)冷却所需的风量

冷却或散热所需的风量需根据热量平衡计算,可以参考本文第5 节的计算过程。堆肥过程中去除水分和散热所需的通风量远远大于供氧所需的通风量,由于堆肥系统设计保温效果受各种外界环境的影响,一般变化较大。

为了简化计算过程,本研究选择固定常数(5:1)计算冷却所需风量

(4)所需总风量。

根据通风的三个作用,计算得知堆肥所需的最小通风量如式(18):

以日处理1t 有机垃圾为例,计算得知,所需最小通风量154m³/d。

7 结语

本研究基于小试与好氧发酵技术关键影响因素,确定了反应器的设计需求,计算确定了不同规模反应器的结构形式、容积、搅拌、辅热以及引风系统。取得的主要结论如下:

(1)针对国内外好氧堆肥设备的共性问题,提出具备稳定连续运行及高效微生物体系的设备设计需求。通过优化反应器结构形式,缩短堆肥停留时间,降低反应器容积。结合机械强化需求,分别开发搅拌装置、辅热装置及通风装置。

(2)对比广泛应用于污水处理领域的完全混合反应器与推流式反应器,为实现反应器内固体物料连续进出料,采用多级串联完全混合模拟推流式反应的设计思路,开发了固体物料分仓式反应器结构形式,通过结构设计实现菌渣高效分离,在系统内截留微生物、维持反应器合理含水率水平,降低菌种及辅料消耗。

(3)基于物料平衡确定反应器容积,在初始有机物含量为90%,有机质降解率为40%的条件下,分别计算了不同规模、不同停留时间的反应器有效容积。停留时间为8d 时,日处1t 有机垃圾反应器有效容积不应小于1.96m³。

(4)基于好氧发酵过程热量平衡,分别计算物料发酵可对外释放的热量、原料升温需要的热量、反应器表面积散失的热量,以及水分及引风带走的热量,得知在充分设计并优化保温系统的前提下,发酵热量需求主要来自水分及引风携带的热量,仅靠发酵自身产热量不足以维持机械强化快速发酵系统的基本需求。需要辅助加热系统提供额外热量,补充热量需求约为200m0kJ。

(5)为避免通风系统堵塞与频繁维修,设计联动搅拌的引风系统作为反应器的主要供氧方式。引风规模的确定需分别计算有机质降解所需的氧气,堆体中水分蒸发、散热冷却需要的通风量等。结果表明,通风需求分别为堆体冷却、水分释放以及有机物降解。日处理1t 有机垃圾所需最小通风量154m³/d。