针对内流道零件的无支撑增材制造成型方法探讨

2021-04-26郭生杨建宇

郭生,杨建宇

(1.沈阳机床(集团)有限责任公司钣金事业部,辽宁 沈阳 110142;2.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

近年来,3D 打印技术,特别是DLD(Direct Laser Deposition,直接激光沉积)技术在喷气发动机和涡轮发电机关键部件的制造和维修中得到了越来越多的应用,其中内流道通常是重要的特征。传统上在如DLD 或FDM(熔融沉积成型)工艺中,需要支撑结构来避免熔融材料在印刷过程中的塌落,这既耗时又浪费材料。此外,支撑结构的拆除过程也是不可避免的,这造成了时间、材料以及人力成本的再次浪费。对于像喷气发动机燃料喷嘴或涡轮这样的零件,内流道的形状因需要满足流体力学等方面要求而不能完全根据制造工艺的要求修改,因此,使用3D 打印成型时,就需要从减少支撑的角度考虑,需要一种无支撑的3D 打印方法来制造这类零件。

支持无支撑3D 打印的方法主要有三类:分区组合方法、自支撑方法和多向打印方法。分区组合方法首先将一个模型分成有限的小部件,然后,在无支撑结构的情况下分别进行打印,再将这些小部件组合成一个整体。在这一领域,Xiangzhi Wei 等在2017 年提出了一种特别适用于外壳模型的无支撑打印的基于骨架的分割方法,该方法可以“同时尽量减少接缝和裂缝的影响”。E、Karasik 等人还提出了一种新的模型划分方法,其中划分平面“不是随机选择的,而是从识别和解决各种常见几何构型的形状分析例程中派生出来的”。尽管分区组合工艺满足支持要求,但它将制造过程分为“打印”和“组合”两个步骤。在印刷步骤后,必须附加次要零件,这可能涉及更复杂的焊接过程,尤其是在处理金属材料时。从这个角度来看,分区组合工艺目前更适合使用塑料材料的FDM 机器。

在自支撑方法领域,Haiming Zhao 等提出了一种无支撑印刷的倾斜切片方法,即“悬垂结构由相邻层支撑”。Yue Xie 和Xiang Chen 还开发了一种体素结构的内部雕刻方法,在用ABS(丙烯腈、丁二烯、苯乙烯塑料)和PLA(聚乳酸)材料印刷时,这种方法是可以让材料实现自支撑的。自支撑方法更适合于塑料等高粘度材料的无支撑打印,因为悬垂结构中的材料位置必须利用材料本身的黏度来保持。对于如熔融金属这种低黏度材料,上述方法可能无法防止材料塌落。

对于金属粉末材料的无支撑制造,例如,在DLD 工艺中,利用了工业机器人和五轴机床等多轴运动机构的多向切片和打印工艺已经被各种研究人员所接受和开发。但现有的多向切片和打印方法通常非常关注特定特征的无支撑打印,例如,面向回转体外表面或外壳工件等。2001 年,Sundaram 等人提出了一种基于五轴机床的无支撑三维打印的切片方法,并在2004 年详细讨论了分割平面的计算方法。该方法根据表面法线方向与施工方向的夹角以及表面等值线来判断悬挑结构,是对传统多向打印的一种突破,但这种方法特别适用于旋转体内表面,因为该方法需要工件的中心轴。

Yisong Gao、Chengkai Dai 和Chenming Wu 也结合分割工艺,开发了多轴打印方法。这个方法首先对模型进行分析,然后,将其划分为一些可以不需要支持就能打印的小部分,之后使用平面或曲面对次要零件进行切片,最后,使用多轴打印平台连续打印次要零件,无须粘贴/焊接过程。这些方法已经在FDM 工艺下实现了验证,可以面向DLD 工艺调整。与此想法类似,其他研究人员也开发了各种分割和切片方法,这些方法使用的是平面或曲面切片表面以及等厚或不等厚的切片厚度。虽然上述方法在打印无支撑结构工件的外轮廓时是成功的,但是,没有考虑内置流道或型腔的内轮廓。

Donghong Ding 等提出了一种特别适用于无支撑结构的具有大量孔的零件的三维打印方法。这种方法可以打印带有多向直孔的零件。来自华中科技大学的张海鸥团队提出了一种适用于多轴混合等离子沉积3D 打印的自适应切片方法,该方法使用可变切片方向的不等厚度切片(即使在一个切片内厚度也会变化)并通过印刷一个空心螺旋零件验证了该方法的有效性。在这两种方法中,内腔周围的壁厚是导致这两种方法不可靠的重要因素。如果壁厚变大,两个相邻切片分层之间的厚度在层两端会有较大差距,使得层厚较厚一侧的尺寸更可能超出打印工艺的沉积能力。

本文首先分析了单方向无支撑成型的条件,然后,针对内流道结构提出了一种适用于厚壁内流道(曲线引导线)无支撑打印的多向分割/切片构想,并对其具体思路和适用条件进行了充分的探讨,最终利用编制计算机程序进行了仿真工作。这种方法着重于打印带有方向变化的内流道特征的工件,例如,燃料喷嘴、阀块或涡轮的隔板,其中流道的形状必须得到保证。该方法在多轴机器上,根据流道交点(圆形或非圆形)质心曲线和印刷工艺参数,周期性地改变切片方向,保证印刷过程的可靠性,保证切片厚度不变。该方法保留了现有多轴打印方法的优点,提高了其适用性。

1 传统的无支撑3D 打印成型分析

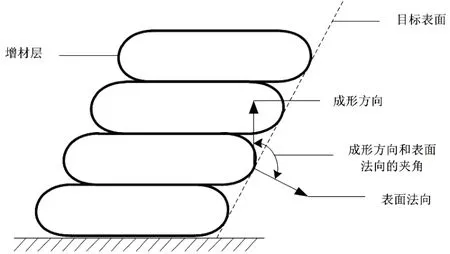

单一方向的3D 打印成型即零件是通过单方向切片和分层后,按照先后顺序打印层面实现材料堆积而造型。如果后打印的层面所覆盖的区域超出前一层,则可通过利用材料本身的张力、黏度来实现一定程度的无支撑成型,如图1 所示。

图1 单方向无支撑成形

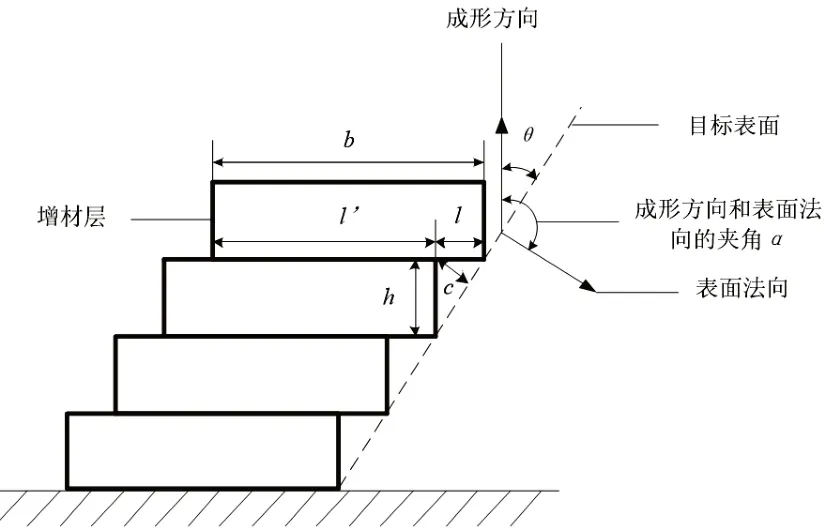

当物体表面的法向和成形方向的夹角大于某个值时,材料材料的张力和黏度无法继续保持材料所处位置时就会发生流淌和掉落现象,造成成形的失败,如图2 所示。

如图3,为方便分析,将打印层简化成矩形。在单向打印成型过程中,为避免材料从期望位置塌落,必须保证两相邻层重叠区域足够大且后层突出区域满足一定条件。这里通常使用搭接率来衡量相邻打印层之间的联结程度。搭接率越大,材料越不容易塌落。搭接率为100%则代表没有悬垂,两层完全重叠。当层间搭接率小于某个特定值时,相邻两层由于缺乏足够的连接,从而会造成成形的失败。一些学者提出了一个尖端高度的概念,以此作为衡量增材成形表面质量的一个重要参数,尖端高度越小,说明打印表面和目标表面越接近,表面质量越好。

图2 单方向无支撑成形失败

图3 单方向无支撑成形简化模型

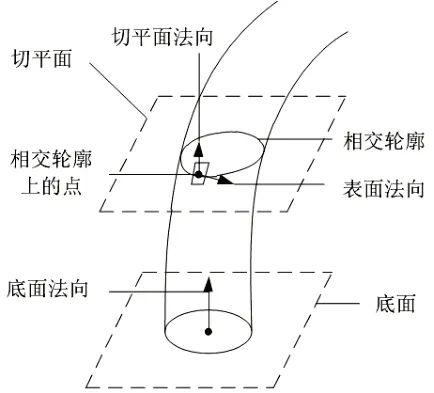

根据上述描述,图3 当中各尺寸之间需要满足公式(1)~(8)所表达的一系列条件:

式中,η 表示层间搭接率;l 表示后层超出前一层的悬垂长度;l′表示后层与前一层的重叠长度;b 表示单道打印材料占据的宽度;α 表示某点表面法向和成形方向的夹角;v 表示某点切平面与成形方向的夹角;h 表示打印工艺中成型层的厚度;c 表示尖端高度。

根据公式(1)~公式(8),在单方向打印过程中,能够实现的成形极限倾斜角度vmax与单道打印宽度b,打印层厚度h 以及层间搭接率η 有关,而这些参数由打印过程使用的工艺参数和材料成型相关的性能参数决定。当工艺和材料发生变化时,极限倾斜角度值θmax会随之改变。但为了使得成形能够进行并且保证质量,θmax的值都不会太大,因此,在单方向打印出具有悬垂结构的零件,是必须有支撑结构存在的。

2 针对内流道结构的无支撑成型方法

2.1 主要思路

具备内流道特征的零件表面都有内外两个轮廓,其中,外轮廓可能是任意形状,而内轮廓一般是一截面形状和引导方向都在一定范围内变化的管道。无支撑打印方法必须同时考虑内外两个轮廓的悬垂可能,因为两个轮廓都可能在造型方向上存在较大倾斜的可能。目前,各类无支撑算法中,对外轮廓处理的方法比较多而且相对成熟,可以直接使用。所以本文主要集中解决内轮廓无支撑打印问题。

本文实现内轮廓无支撑打印的步骤如下:首先,依据地面建立初始打印方向,并沿着这个方向找到内流道轮廓上成型倾斜角度会突破工艺参数并产生材料塌落的位置,然后,在这个位置上重新建立新的成型方向,并沿着该方向去寻找下一个位置。如此循环,直到内流道轮廓结束。这样就可以得到一系列新的建造平面,零件模型可以根据这些建造平面进行划分为子模块。随着建造过程的进行,每个子模块可以在其对应的起始建造平面上开始采用等厚切片和单方向打印,以便与成熟的工艺参数相适配。

2.2 无支撑成型方法的实施过程

图4 内流道大悬垂位置的确定

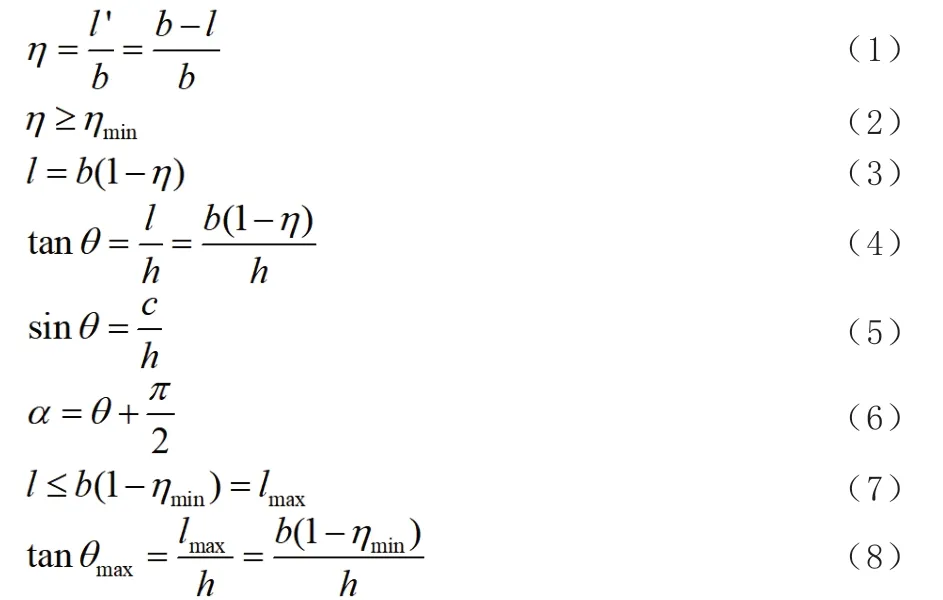

(1)设定初始建造平面、打印方向和切平面移动步长。初始建造平面选择为水平面,初始成型方向即为初始建造平面的法向。切片移动的步长可以通过人为设定,其数值可根据打印工艺所采用的参数,来计算选择。以初始建造平面为起点,每次沿着建造方向按照移动步长移动且平面的位置来,然后,计算切平面法向与内流道方向之间的夹角,如此迭代。如果夹角大于设定的阈值时,切平面在本次迭代中停止移动,如图4 所示。

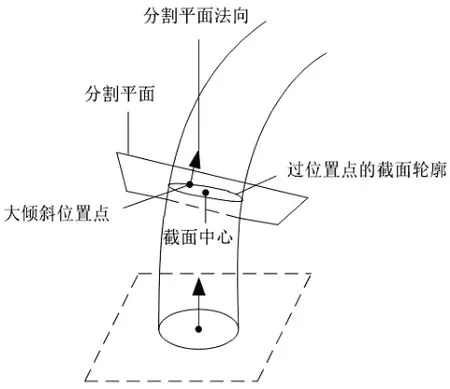

(2)切平面位置移动的迭代停止后,选取前一个切平面,计算与该切平面相交的流道表面(面片)的倾斜角度最大值产生的点。以该点为基础计算该点处的流道方向,然后,以过该点的流道截面法向作为新的分割平面方向,确定一个分割平面。如图5 所示。

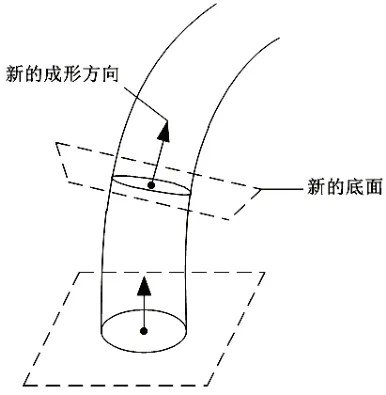

(3)以刚计算出的分割平面作为新的建造平面,分割平面的法向作为新的建造方向,如图6 所示,重复上述步骤(1)和(2)的过程,直到流道轮廓结束,求出所有的分割平面的位置和法向。

(4)对于厚壁内流道零件,上述计算出的分割平面在模型内部可能会彼此相交,如图7 所示,所以需要进一步处理,以便在相交的平面之间实施正确的切片流程。本文在此提出一种“自后向前”的划分方法,即按照得到分割平面的先后,采用倒序的方法对模型进行分割,以避免分割部分之前的矛盾情况,如图8 所示。而在建造的时候,则按照分割平面得到的先后顺序建造各个子模块,确保零件总体能够成型。

图5 分割平面的确定

图6 新的建造方向

图7 模型的分割平面

图8 模型分割结果

(5)因为分割平面的位置和方向是基于内流道无支撑打印的目的进行计算的,在这个建造方向上,外轮廓还可能出现相对成形方向倾斜程度过大的情况,所以需要针对这种情况再进行处理一下。针对子模型将问题转变为了外轮廓的无支撑成形问题。在此以图8 的划分结果为例子,提出了一种处理方式,过底面轮廓的对应边作垂直于子模型底面的平面,按一定顺序先后分割子模型,使得每一部分能够沿着单一的方向进行无支撑成形,如图9 所示。这样经过两次分割的模型,其子模型可以按照先后生成的建造平面,通过不断改变打印方向逐步实现整个零件的无支撑打印过程。

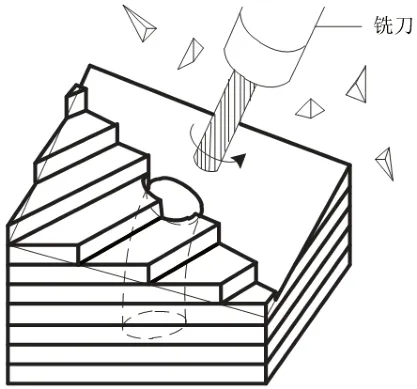

需要说明的是,在上述建造过程中,由于每个子模型是在分割平面之间按照单方向成型方法建造的,所以,在成型轮廓的边缘上会存在“台阶效应”每个新的分割平面以下的已成型部分可能是一种台阶状的表面,如图10 所示。

图9 子模型分割

图10 增材过程的“台阶效应”

台阶形状的表面不一定适合直接作为建造基面,可能需要根据打印工艺参数,对这个基面进行一定的加工,来获得一个更加凭证的平面。加工通可以用切削的方法,如图11,生成新的建造平面后再基于这个平面开始新的打印过程,如图12。这其中涉及具体的工艺参数,不在本文讨论范围内。也就是说,上述无支撑成形方法虽然面向的是激光熔覆类型的金属增材技术所提出来的,但是,面向增材制造过程中的切削加工技术也必不可少,因而上述提出的无支撑成形方法应该基于增减材混合成形设备,而不是单纯的金属增材设备。

图11 减材加工出平面

3 适用条件分析

本文提出的方法并不适用于所有具备内流道的零件,下面进行适用性分析,以明确本方法应用的局限性。

(1)分割平面不能与底面相交。如果由于某种原因,如流道方向该变量过大,出现回环的情况,使得在开始阶段只能打印部分底面,那么,后续的打印过程就难以实现了。如图13 所示。

(2)内流道轮廓只能与同一个分割平面相交一次,否则,打印过程也无法继续,如图13 所示。因为确定分割平面的时候就是根据内流道的方向进行确定的,分割平面的目的是将内流道分割成一系列可沿单一方向建造的小段,也就是说,分割平面只能和内流道相交一次,且相交轮廓为当前位置的管道截面。

图12 在平整表面上再增材

图13 方法不适用的情况

(3)模型中只能有一条内流道轮廓,才能得到确定的分割平面。如果如图14 所示,模型房中存在多个内流道,且各流道方向不同时,会产生两组不同的分割平面,导致模型无法被正确地分割。针对这种情况,需要在实施本方法之前,提前将模型进行预分区来解决。

图14 双内流道结构

(4)零件的外轮廓可以是任何形状,因为零件在根据内流道方向进行分割后,再针对外轮廓无支撑打印的问题进行二次分割,这类方法已经成熟可靠。

4 计算机和仿真结果

本文利用计算机程序对上述方法进行了功能仿真。使用STL 文件作为三维模型的存储格式,选用Python 为编程语言,利用VTK(Visualization Toolkit)包作为可视化支持。计算机程序主要实现了三个功能:首先,是读取三维模型的信息,并将之转化后存储与特定的数据结构;其次,是进行分割平面和切片信息的计算;最后,输出结果并将其可视化。用于测试的模型如图15 所示,模型外轮廓为圆柱体,内轮廓包含螺旋内流道和直线内流道,其中直线流道和螺旋流道通过相切圆角曲线平滑过渡。其中,圆柱直径50mm,高150.83mm;螺旋内流道管径10mm,螺旋直径30mm,旋转角330°,螺距110mm;直线内流道管径10mm,长10mm。

经过计算,分割平面的建立结果如图16 所示,直线部分内流道不存在分割平面,每个过渡段内流道存在2 个分割平面,螺旋内流道共有11 个分割平面,分割平面随着内流道管线的变化趋势而变化,在分割平面与模型的相交轮廓相互之间存在相交的情况下,轮廓环正确地进行了重构,和实际情况相符。

图15 螺旋内流道结构

由于分割平面众多,从图16 难以清晰地观察模型分割后每个部分的具体形状,为了更好地展示出模型分割后各个部分,对模型分割后各部分进行切片如图17 所示,展示了模型经过分割平面分割后各部分的实际形状,可以看到,各部分之间没有干涉。其中,切片方向为各个子部分的期望成形方向,由于分割后的子部分外轮廓可能存在大悬垂特征,需要进一步处理,所以,这里的结果并不代表最后的无支撑成形情况。

图16 分割结果

图17 切片结果

5 结论和展望

本分首先分析了单方向无支撑成型的条件,然后,针对内流道结构提出了一种适用于厚壁内流道(曲线导轨)无支撑印刷的多向分割/切片构想,并对其具体思路和适用条件进行了充分的探讨,最终利用编制计算机程序对提出的方法进行了功能仿真,仿真结果表明,该方法可以对符合条件的模型生成无支撑分型和切片信息。

需要说明的是,本文提出的方法在实际应用中需要结合具体的增材制造参数,方法能够良好运行,首先,取决于增材制造的工艺参数能够良好地形成每个成型面。也就是说,要求对应的增材制造工艺参数最少能够在传统的制造方法中稳定成型其他简单零件。

在未来的工作中,本项目研究者将进一步结合实际制造对本方法进行工艺参数相关方面的优化,扩展其通用性。