一起电抗器用压力释放阀漏油事故的分析

2021-04-24曲光磊刘均菲

曲光磊 刘均菲

(特变电工沈阳变压器集团有限公司,辽宁 沈阳110144)

1 概述

压力释放阀主要适用于大型油浸式电力变压器、电抗器等设备油箱超压时的压力释放,当油浸式电力电抗器油箱内压力因事故急剧升高时,此压力若不及时释放,将会造成油箱变形甚至爆裂。压力释放阀在油箱压力升高到其开启压力值时,迅速开启,使油箱内的压力很快降低。当压力降到压力释放阀关闭压力值时,压力释放阀又可关闭,使油箱内保持正压,能够有效的防止外部空气、水分和其他杂质进入油箱。压力释放阀一般安装在电抗器油箱顶盖上部,电抗器正常运行时压力释放阀不应该开启,而且也不能漏油。若压力释放阀出现渗漏油情况将会严重影响电抗器的正常运行。

2 故障现象描述

某变电站并联电抗器发生压力释放阀渗油,更换同型号的压力释放阀后仍然存在压力释放阀渗油现象。

通过对压力释放阀导向罩的拆除检查,发现压力释放阀油迹来自压力释放阀膜盘密封位置。解体检查中发现阀体外部(不与油接触部分)有红色粉末状油泥、压力释放阀弹簧有红色油泥污染物。清理后发现弹簧有部分磨损,将防护层磨破露出金属。同时阀体内密封垫撕裂。

3 漏油原因分析

现场测试压力力释放阀附近位置的振动幅值不大,说明本体的振动是正常的,释放阀的激励源和以往产品是一致的,正常传递到压力释放阀上的振动频率和幅值也应该是相同的。但从拆解的压力释放阀弹簧磨损位置和程度,可以看出磨损面是由于水平和扭转摩擦导致。所以分析认为压力释放阀内部弹簧的固有频率与电抗器振动频率吻合,导致弹簧振动幅值加大产生磨损。

结合弹簧研磨粉末和密封垫边缘撕裂形态,对该压力释放阀弹簧的自振频率进行仿真计算研究。

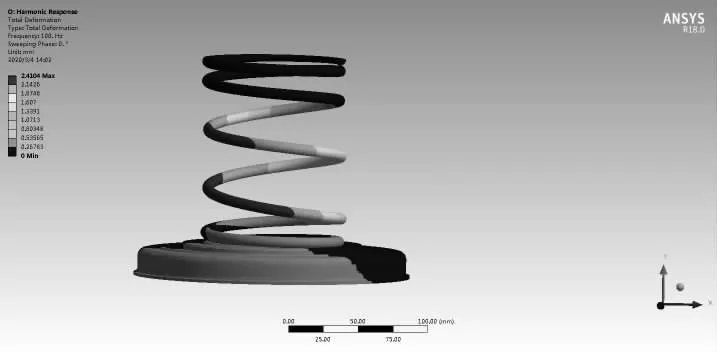

图1 电抗器压力释放阀有限元模型

对此压力释放阀和相同型号不同结构压力释放阀进行固有频率及振动对比计算。采用三维建模方式对压力释放阀各部件按真实尺寸进行建模,根据上述结构实体形态,运用有限元分析软件ANSYS 建立了如图1 所示的有限元模型。压力释放阀的结构从上到下依次为盖板、弹簧、磨盘及磨盘下面的密封垫。

表1 原压力释放阀固有频率

一阶振型如图2 所示:

图2 一阶模态

从上述分析可以看出压缩后的弹簧的1 阶固有频率为103.3Hz,非常接近电抗器的激励频率100Hz,在相同的激励力的情况下越接近激励频率则弹簧的振幅放大倍数越大,振动形态为纵向振动为主兼有横向摆动。初步判定漏油是因为压力释放阀弹簧共振导致,故考虑更换相同型号不同结构的压力释放阀,并对其计算固有频率。

经计算相同型号不同结构压力释放阀的固有频率如下表所示:

表2 不同结构压力释放阀固有频率

从上述分析可以看出压缩后的弹簧的1 阶固有频率为69.4Hz,离电抗器的激励频率100Hz 较远。

对两种压力释放阀施加同一载荷进行振动对比分析结果如下:原压力释放阀在激励作用下的最大振动幅值为2410um。振动形态兼有纵向振动及横向振动如图4 所示。振动幅值如图3 所示。

图3 原压力释放阀整体振动幅值

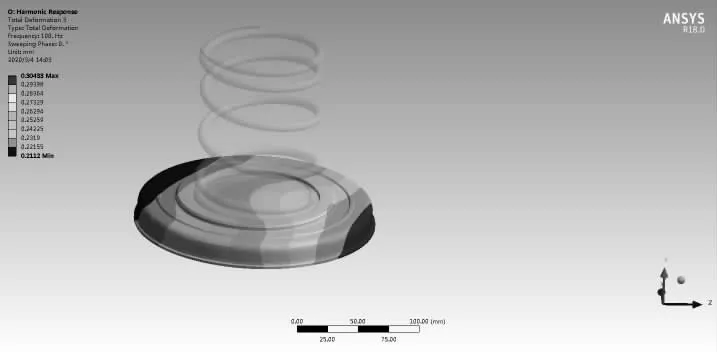

图4 原压力释放阀磨盘振动幅值

拆解后压力释放阀的密封圈有撕裂现象,故对密封圈的应力也进行了分析,原压力释放阀密封垫振动过程中最大应力为0.62MPa。

图5 原结构压力释放阀密封垫应力云图

从以上分析可以看出进口泄压阀在竖直激励力作用下,磨盘兼有纵向及横向振动,且密封垫在振动过程中受力不均,向一侧挤压,如图5 中红色部分,长期振动作用下会造成密封垫一侧先发生破裂。

图6 相同型号不同结构压力释放阀整体振动幅值

相同型号不同结构压力释放阀在激励作用下的最大振动幅值为131um。振动方向为纵向,没有横向的振动。(图6)

不同结构压力释放阀密封垫振动过程中最大应力为0.21MPa。

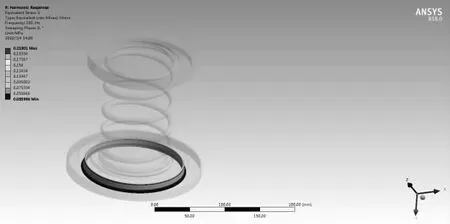

图7 不同结构压力释放阀密封垫应力云图

从以上分析可以看出不同结构泄压阀整体振动方向为纵向振动,且整体振动幅值相对较小,磨盘的振动方式也为纵向振动(图中磨盘颜色一致)。密封圈受力相对较小且比较均匀,不存在向一侧挤压的情况,相比原结构受力小而且均匀。

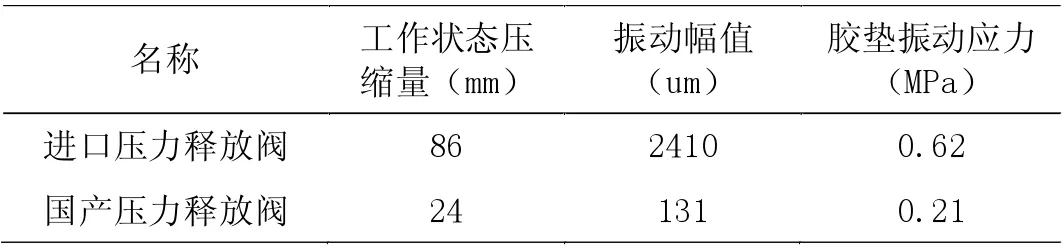

表3 工作状态压缩量及振动对比表

总结上述计算分析如下:

(1)原压力释放阀弹簧第一阶的固有频率为103.3Hz 非常接近电抗器的振动激励频率(100Hz)。而相同型号不同结构压力释放阀的固有频率为69.4Hz,远离电抗器振动激励频率。

(2)从压缩时的工作状态分析,原压力释放阀的压缩量较大,弹簧前两圈几乎都叠加在一起,振动大的时候磨损严重。

(3)从振动幅值分析,原压力释放阀由于频率更接近激励频率故振幅更大,导致弹簧及密封圈的损坏。

(4)从磨盘下面的胶垫进行分析,原压力释放阀的胶垫应力较大而且还受力不均。不同结构压力释放阀的胶垫应力相对小且均匀。

通过以上两种压力释放阀的对比分析确定可以采用更换不同结构的压力释放阀来解决漏油问题。

4 结论

通过上述仿真计算找到了压力释放阀漏油的真正原因:由于压力释放阀弹簧固有频率与本体振动频率较接近造成振动幅值较大,通过更换相同型号不同结构压力释放阀解决该问题,更换后现场再没有发生漏油现象。