选区激光熔化技术特性及其研究现状

2021-04-24吴文征

蒋 浩 潘 涛 吴文征*

(1、中国电子科技集团公司第二十八研究所,江苏 南京210000 2、吉林大学 机械科学与工程学院,吉林 长春130000)

1 概述

选区激光熔化技术(Selective Laser Melting,SLM)年由德国Frauhofer 研究所于1995 年提出,其技术原理如图1 所示。激光束经过扫描振镜聚焦在粉床表面,并按照模型切片路径熔凝粉体,最终通过逐层累积实现样件制备。

SLM 技术逐层累积成形的特点几乎可以实现任何复杂结构的成形;高功率的激光束能够在极短的时间内熔凝粉末颗粒;精密的光路系统可以精确控制激光束在粉床表面运动。因此,相较于选区激光烧结(Selective Laser Sintering,SLS)、激光近净成形(Laser Engineered Net Shaping,LENS)等3D 打印技术,SLM 技术成形件具有更为优异的力学性能和成形精度[1]。本文主要介绍SLM 技术的优异特性及其研究现状。

表1 典型SLM 设备参数[4-5]

2 力学性能优异

目前,诸多材料SLM 成形样件的力学性能已经能够媲美甚至超过传统制造方式。其中,316L 不锈钢、CoCr 合金、Ni625 的SLM 成形件的屈服应力比锻造件提高了约50%[2],Ti6Al4V 的SLM 成形样件的拉伸强度高出锻造件的50%,极限强度也显著提升[3]。

表2 典型工艺制备样件性能对比

高能量密度的激光束是SLM 样件具备优异力学性能的根本原因。高功率激光器所发射的激光束首先通过光路系统进行扩束、准直处理,最终聚焦于粉床表面形成具有极高能量密度的微细激光光斑。因此,激光束照射区域的微量粉末颗粒能够被完全熔化,样件内部熔道、成形层之间则能够在熔融状态下形成牢固的冶金结合。

同时,由于激光光斑尺寸小,SLM 成形过程中熔池的尺寸通常控制在微米尺度,熔池内的熔体因此具有极快的凝固-冷却速率(103-108K/s)[9]。在此条件下,样件中结晶组织的生长时间极短,能够形成均匀的细晶组织,并有效抑制了合金元素的偏析,样件在受力过程中能够形成更多的剪切带,有利于获得综合性能良好的零件。[10]

图2

此外,SLM 成形过程中激光的扫描策略、样件的构建方向、样件结构的拓扑优化、材料复合改性以及后处理工艺等环节都能够对样件力学性能产生显著的影响。

基于离散-累积的成形原理,3D 打印技术成为结构拓扑优化设计打开了新的世界。有效的结构拓扑优化设计不但能够显著减小零件重量、节约材料成本,还可以有效提升零部件的结构强度。EOS 公司对空客公司A320 客机的机舱门铰链托架零件进行结构拓扑优化,并通过SLM 制备实现。最终,金属材料节约75%,零件减重约10kg,实现了更为优异的使用效能[11]。Harris研究小组通过SLM 技术制造金属堆叠的折纸多孔材料,研究不同网格结构对样件力学性能的影响。相较于传统的冲压、粘接等传统制造技术,具有更为优异的力学性能[12]。

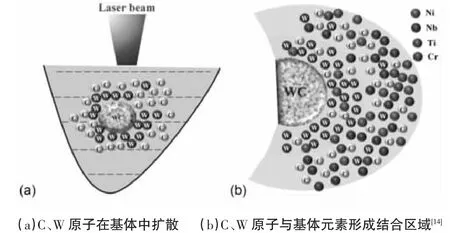

只要通过合理的混合工艺实现粉体均匀混,SLM 技术对增强体的添加几乎没有限制。主要原因在于高功率的激光束能够迅速在增强体表面形成微熔层,进而能够与基体材料熔体紧密结合,具有较高的结合强度。顾冬冬等人对金属基复合材料SLM 成形的研究结果表明:陶瓷颗粒在选区激光熔融成形过程中存在显著的微熔扩散行为。增强体原子在基体中的扩散能够显著影响基体组织的生长演化,并能够与基体材料形成均匀的过渡结合层[13]。

除此之外,通过添加石墨烯、铜等材料进一步修饰样件的理化学性能,SLM 技术在制备复合材料样件方面具有广阔前景。

图3

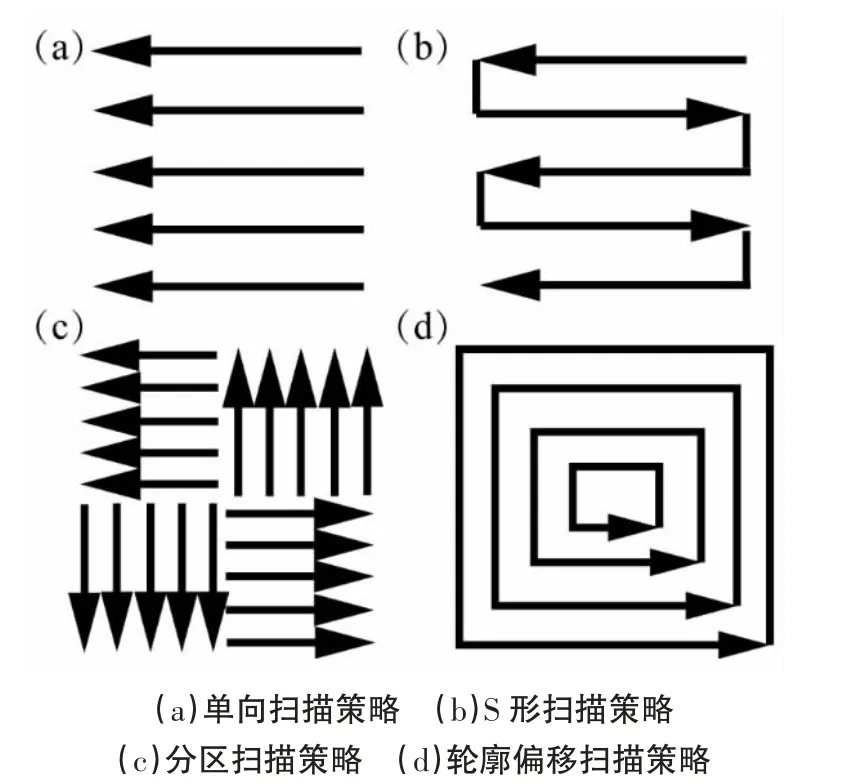

在成形层内部,激光扫描策略对样件的性能也具有显著影响。单向和S 形往复扫描策略(见图4(a)、(b))极易在样件内部累积较大的应力,其单向排列的熔道之间也有可能形成孔隙夹杂缺陷。分区扫描扫描策略(见图4(c))有助于提升样件轮廓精度,但是其内部也极易形成应力集中,在薄壁零件中则容易引起产生翘曲变形现象。轮廓偏移扫描策略(见图4(d))则能够很好的抑制样件内部的应力集中现象,但同时也存在区域搭接孔隙的缺陷。扫描路径的选择需要根据成形样件的截面形状、尺寸,以及粉体材料的性能综合考量决定[15]。

SLM 成形样件的力学性能根据构建方向不同也有较大的变化,这是由于SLM 技术逐层累积的特点使形层之间的结合强度极易受粉末均匀性、杂质、熔滴飞溅等因素影响,样件力学性能,特别是沿构建方向的拉伸性能较弱。构建方向的选择,需要综合考量零件的结构和应用场景[16]。Alena 等人通过研究不同构建方向下Inconel 625 样件的力学性能,在拉伸样件的轴线与基板呈45°时获得最佳的力学性能[17]。在工程实践中,除特殊需求或结构的零件,一般选择样件的最大截面或最长轴线平行基板构建。

图4

图5 Vertical,flat,edge 三种构建方向[18]

由于SLM 成形过程中存在剧烈的热力学变化,样件中极易存在残余应力,通过合理的后处理手段,则能够显著改善SLM成形件性能。Alena 课题组研究了Inconel 625 SLM 成形样件在不同后处理工艺下机械性能的变化。从图6(b)中可以看到,Horizontal 和45°构建的成形件经去应力退火(stress relief annealing,SR)处理后,极限拉伸强度(Ultimate tensile strength,UTS)得到明显的增强。样件伸长率则在所有后处理工艺条件下均能得到提升[17]。后处理工艺的选择需要根据样件尺寸、用途、材料等条件进行选择。

图6 Inconel 625

3 成形精度好

通过高精度扫描振镜系统和运动平台系统以及微细的激光束,SLM 技术已经能实现到较高的成形精度。EOS M270 的成形尺寸精度达到20-80μm,而Realizr 100 的尺寸精度则达到20-50μm。Anna 研究组在不同工艺下制备义齿植入结构,研究发现:相比铸造成形和软金属铣削(Soft Metal Block milling,SMB),SLM 技术制成的义齿三单元支架具有更高的尺寸精度,成形稳定性也更高[19]。

图7 不同工艺制造的义齿支架(A:Cast,B:SMB,C:SLM)[19]

SLM 成形样件的精度受多方面因素的影响。首先是SLM 设备存在的误差。其中,主要的误差来自于激光扫描系统。这是由于激光扫描系统的双振镜扫描模块形成的激光扫描轨迹存在先天的枕形畸变;而动态聚焦透镜形成的激光焦点轨迹在成形边界区域与工作平面分离[20]。华南理工大学何兴容在研究中发现,SLM 设备误差对样件Z 方向尺寸精度影响显著,特别是在调整激光扫描系统误差补偿后发现。而当光斑补偿值为光斑直径的1.2 至1.4 倍时,SLM 成型件尺寸精度能达到0.06mm[21]。此类误差目前只能通过计算补偿的方式减小其对样件精度的影响。

其次是成形工艺及参数设置。SLM 成形工艺与参数之间存在复杂的关系,当激光能量密度过高会导致熔道膨胀,样件翘曲变形;反之则导致孔隙、粉末夹杂,样件形状畸变。华中科技大学的付立定分析了光斑直径、热扩散区、切片厚度对SLM 零件尺寸精度的影响。实验结果表明,XY 方向精度受层厚影响较大,Z 方向精度受扫描间距影响较大[22]。成形工艺参数的设置需要结合材料性能、设备性能,通过大量的试验表征确定。

最后是样件结构设计。由于SLM 成形过程中局部存在剧烈熔融和冷却收缩过程,样件中薄壁、悬臂、多孔等微型结构容易产生翘曲、裂纹等缺陷,飞溅熔滴和粉末颗粒也极易附着在此类结构表面。华南理工大学罗子艺研究了薄壁零件尺寸精度与SLM 加工参数之间的联系,在优化的工艺参数条件下获得了最小壁厚为0.1mm 的薄壁零件[23]。微细、薄壁结构SLM 成形时,在选择最优成形参数的基础上,尽可能通过添加支撑结构等辅助结构抑制其变形。

4 致密度高

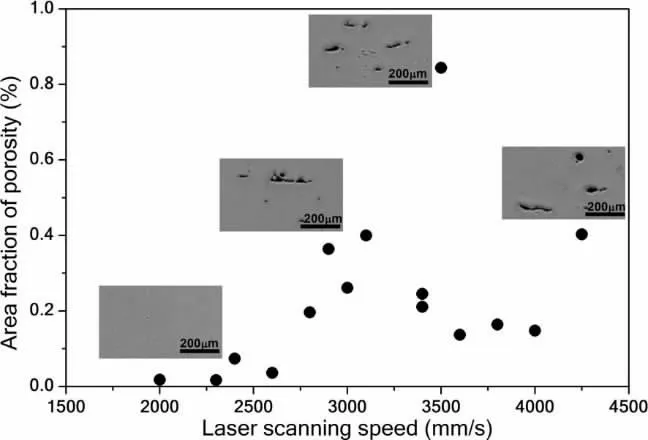

不同于选择性激光烧结技术(Selective Laser Sintering,SLS)技术中粉末颗粒部分熔融,相互粘接成形。SLM 配备的高功率激光束能够完全熔融粉末颗粒,材料熔体能够与基体均匀结合,充分填充成形过程中存在的空隙。因此,SLM 成形件致密度也已经能够达到约99%,部分材料成形件的致密度甚至能达到99.5%以上[18]。获得高致密度的SLM 样件必须结合具体材料的性能不断调试成形参数(扫描速度、激光功率、铺粉层厚等),均匀熔融粉末颗粒,避免发生过熔飞溅、裂纹,或者是欠熔粉末夹杂。同时,流动性良好、粒径分布尺寸均匀的粉末颗粒则能够提升粉体密度,均匀向下传导热量,避免形成孔隙夹杂[24]。

图8 激光扫描速度与孔隙面积的关系[25]

SLM 技术的优异特性得到了各个国家、行业广泛关注。在对零部件重量、结构具有严苛要求的医疗植入、航空航天等领域中,SLM 技术也已经形成了完整的产业链。在当前全球数字化背景下掀起的智能制造浪潮中,SLM 技术对未来产业和科技的发展以及环境保护和资源节约具有深远的战略意义。

5 存在的问题

SLM 技术虽然已经到得到了广泛的应用,但是现阶段在研究和应用端仍然存在诸多需要解决的问题。

5.1 成形效率低。SLM 激光束瞬间熔融微量的粉末,单位时间内加工材料量较少,加工效率较低。当前,通过多激光束协同、一体化粉末回收系统等措施有效提升了成形效率。

5.2 使用成本高。高功率激光器、高精度的光学系统、惰性气体保护的密闭成形室,以及球形粉末材料使SLM 技术具有较高的使用成本,限制了其应用领域的扩展。降低使用成本将是SLM 技术急需解决难题。

6 研究展望

SLM 技术优异的特性为零部件的设计生产提供了全新的解决方案,应用前景广阔。但是,SLM 也存在诸多尚未解决的问题和短板需要解决和弥补。未来,SLM 技术需要结合行业需求,优化设备结构和工艺流程、降低使用成本。同时从微观角度着手,深入研究熔池演变过程,进一步提升成形质量。