响应曲面法优化硫酸浸出钒钛磁铁矿高炉渣试验研究

2021-04-24聂文林何雁冰

聂文林 罗 斌 何雁冰

(1.滇西科技师范学院 数理学院,云南 临沧 677000;2.贵州民族大学 化学工程学院,贵阳 550025;3.昆明理工大学 省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093;4.临沧市科技信息站,云南 临沧 677000)

我国钒钛磁铁矿分布十分广泛,已探明储量接近100亿t,主要分布于四川攀枝花—西昌、陕西洋县、河北承德、山东临沂、湖北郧阳和襄阳、云南武定等地区[1-3]。其中,攀西地区是我国钒钛磁铁矿的主要成矿带和世界上同类矿床的重要产区之一,据最新勘探成果,攀枝花境内钒钛磁铁矿累计探明资源储量达70余亿吨[1]。我国攀枝花钒钛磁铁矿中钛资源储量约占国内储量的90%、世界储量的三分之一,其中超过一半的钛资源以钒钛磁铁矿形式存在,即大量的钛是以类质同象的形式进入到磁铁矿,这部分钛在选矿时会随着磁铁矿进入铁精矿。目前钒钛磁铁矿精矿主要作为高炉炼铁的原料,钛损失于高炉渣中,但高炉渣钛品位仅22%左右,且酸溶性差,难以利用,目前已经堆存了8 000余万吨,且每年还在以380多万吨的速度增加,造成了严重的环境污染和巨大的资源浪费[4]。为了综合利用钒钛磁铁矿中的钛,人们开始选择以钒钛磁铁矿精矿为原料,通过非高炉冶炼得到钛品位较高的非高炉渣,其中尤以电炉冶炼方面的研究居多[5]。后续从含钛电炉渣中回收钛的研究主要是通过硫酸或盐酸直接从渣中浸出钛,以及通过熔融碱焙烧钛渣后再进行浸出,但焙烧法工艺复杂,且耗碱量大、成本高[6-8],因此研究人员更多是选择直接酸浸工艺[9-11]。

虽然直接还原—电炉冶炼工艺能大幅提高钛渣中TiO2品位,但相对于以钛铁矿为原料冶炼得到的高钛渣而言,钒钛磁铁矿炼铁的电炉渣中钙、镁等杂质含量较高,TiO2品位偏低,硫酸酸解难度大,如何从钒钛磁铁矿电炉渣中回收TiO2是实现钛资源综合利用的关键。响应曲面法是通过合理设计试验并得到一系列数据,然后用试验数据进行二次回归方程分析来寻求最佳工艺条件的一种方法,被广泛用于生产和试验条件的优化[12-13]。本文研究采用硫酸法直接浸出钒钛磁铁矿炼铁电炉渣回收钛,并采用响应曲面法对试验数据进行拟合,得到了浸出率模型方程,通过对模型进行方差分析,检验了模型的合理性。根据试验条件对模型进行优化,预测了最优浸出条件及指标。研究结果可为响应曲面法在硫酸浸出钒钛磁铁矿电炉渣试验中的应用提供参考。

1 原料性质

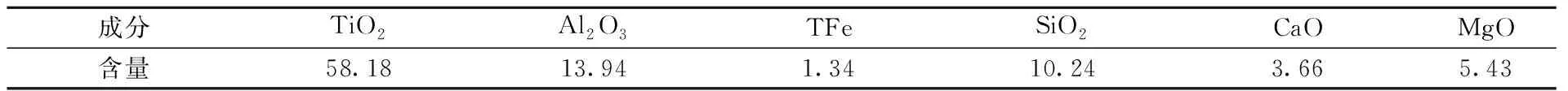

试验所用原料为攀枝花钢铁集团钒钛磁铁矿精矿经过深度除杂后采用电炉焙烧得到的电炉渣,将电炉渣细磨和磁选,选择粒度为-0.045 mm的物料作为试验用料,主要化学成分见表1。电炉渣TiO2品位较高,钙镁铝杂质含量较高,铁含量少。

表1 钒钛磁铁矿电炉渣的主要化学成分

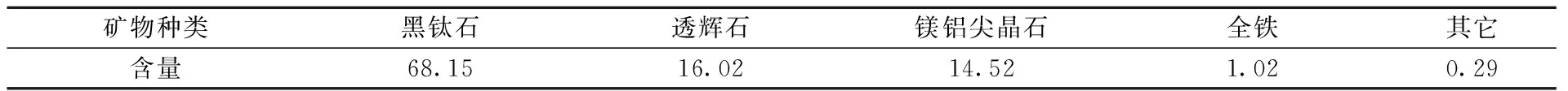

通过对钒钛磁铁矿电炉渣进行工艺矿物学分析,结果见表2。由表2可知,电炉渣所含主要矿物为黑钛石,其次为透辉石和镁铝尖晶石,少量铁以金属单质形式存在。电炉渣中的Ti主要存在于黑钛石中,在黑钛石中的分布高达94.74%,因此,从黑钛石中最大程度地回收Ti是实现钛资源回收的关键。钛渣中杂质Mg和Al主要存在于黑钛石、镁铝尖晶石以及透辉石中,Si和Ca主要存在于透辉石中。

表2 钒钛磁铁矿电炉渣的主要矿物组成

2 试验

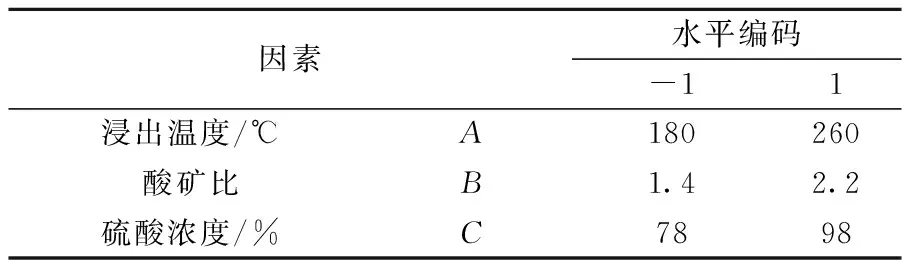

由于采用常规的机械选矿方法难以将黑钛石与其他矿物分离,试验参照硫酸法浸出高品位钛渣的方法提取钛,重点研究浸出温度、酸矿比(质量比,下同)和硫酸浓度3个条件作为变量浸出钒钛磁铁矿电炉渣中钛的情况。然后以代表性的试验值作为依据,采用Stat-Ease股份有限公司开发的Design-Expert 8.0.6.1软件对试验结果进行拟合得到连续性的模型,并根据统计学知识对数据进行分析和预测,以找到最佳浸出条件。采用Response Surface中的Historical Data模块对硫酸浸出钒钛磁铁矿电炉渣试验的浸出温度、酸矿比和硫酸浓度3个因素进行拟合。表3为3因素试验设计表。

表3 3因素试验设计表

3 试验结果与讨论

3.1 模型设计

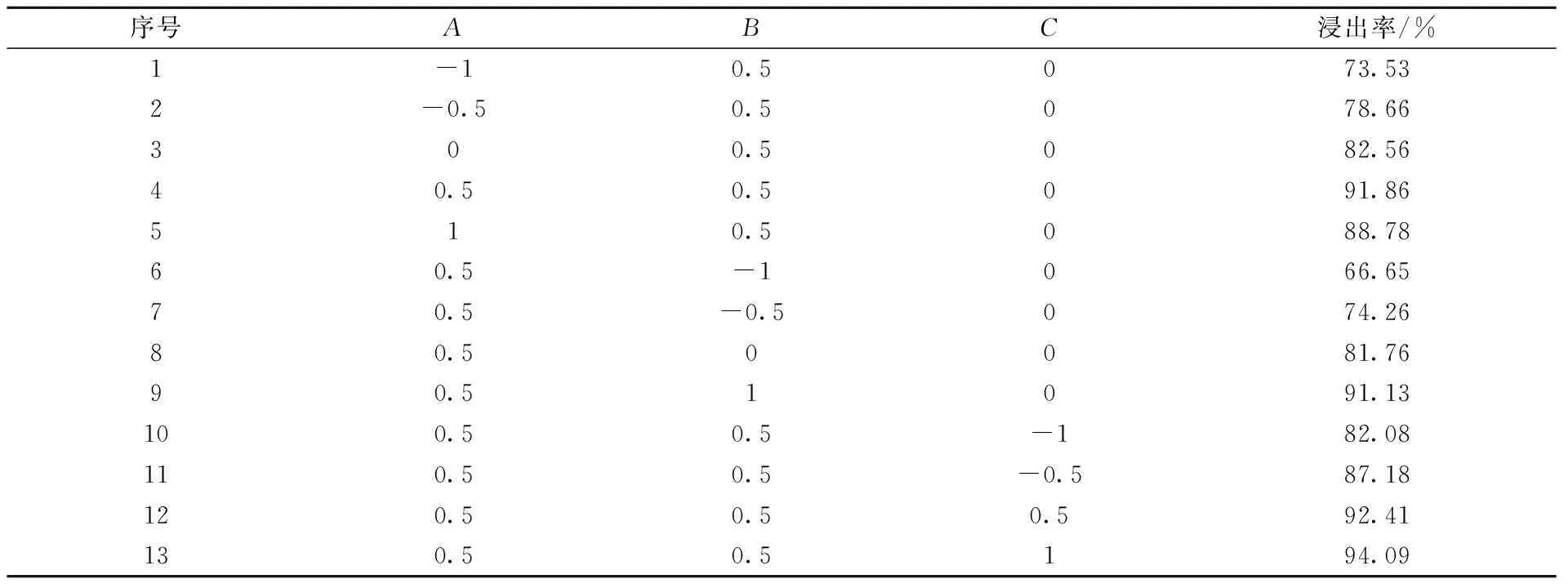

根据表3因素试验设计表中各因素的水平编码,得到各因素及水平的矩阵设计表,并将对应的试验值列入表4。表4中每个因素都有对应的4个水平,以Ti浸出率作为响应值,然后基于表4数据,拟合出钛浸出率相对应于各因素的方程。浸出率计算方程式见式(1)。

f浸出率=-88.15+0.23A+34.36B+0.59C

(1)

表4 因素与水平编码的矩阵设计及试验值

3.2 模型分析

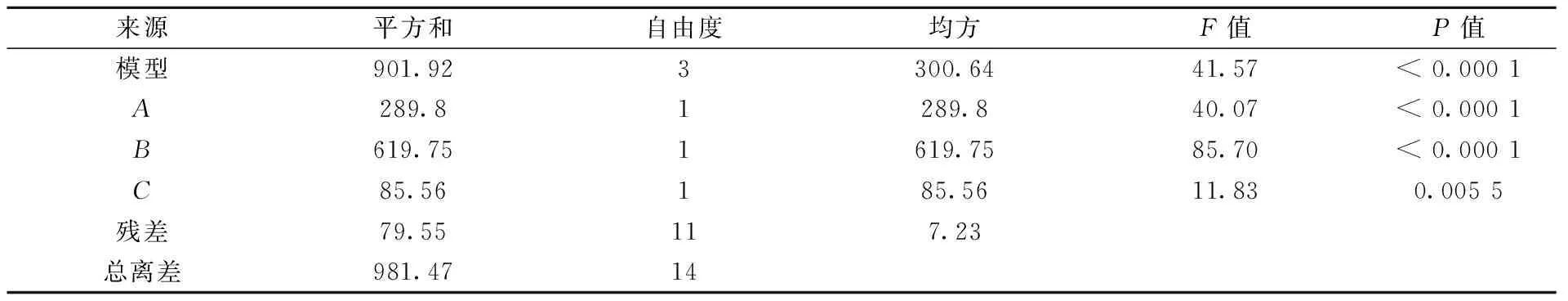

基于表4的因素编码及其响应值,对模型的方差进行分析,结果见表5。由表5可知,该模型中F=41.57,F值都比较大,表明该模型是显著的,并且模型受噪音干扰几率仅为0.01%,所建模型合理。由表5还可知,浸出温度、酸矿比和硫酸浓度这三项的P值都小于0.05,说明这三项对模型的影响均比较明显。

表5 方差分析表

通过对浸出率模型进行方差分析,该模型R2=0.918 9,RAdj 2=0.896 8,RPred 2=0.873 9,RAdj 2与RPred 2取值相近,而且模型的信噪比高达19.79,进一步说明该模型受噪音干扰较小,可以采用该模型对试验进行预测。

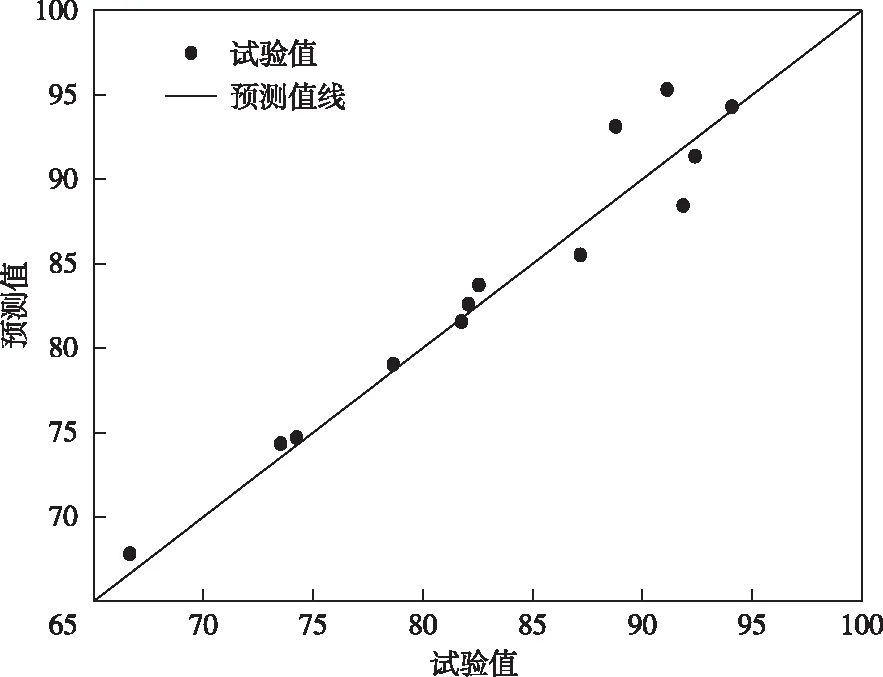

对模型预测值与试验真实值进行统计,结果如图1所示。从图1可以看出,试验真实值分布于预测值线附近,说明该模型的预测值与真实值吻合度较好,进一步证实了模型的可靠性。

图1 实际值和预测值分布图Fig.1 Distribution of actual and predicted value

3.3 模型的优化及预测

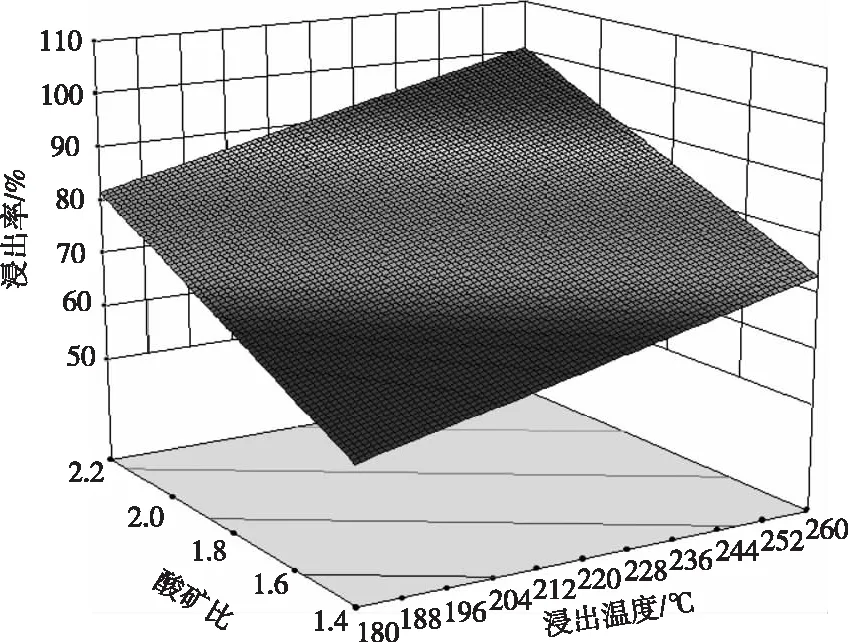

根据拟合的方程对模型中各因素的变量范围进行调整设定,浸出温度、酸矿比和硫酸浓度限定在试验条件值以内,浸出率选择最大、对模型进行优化,优化后模型如图2所示。根据优化后的模型,对浸出率指标进行预测,可以看出,在浸出温度245.58 ℃、酸矿比2.15、硫酸浓度90.94%时,浸出效果最好,在此条件下钛的浸出率可达96.14%。

图2 钛浸出率的3D响应面图Fig.2 3D response surface of titanium leaching rate

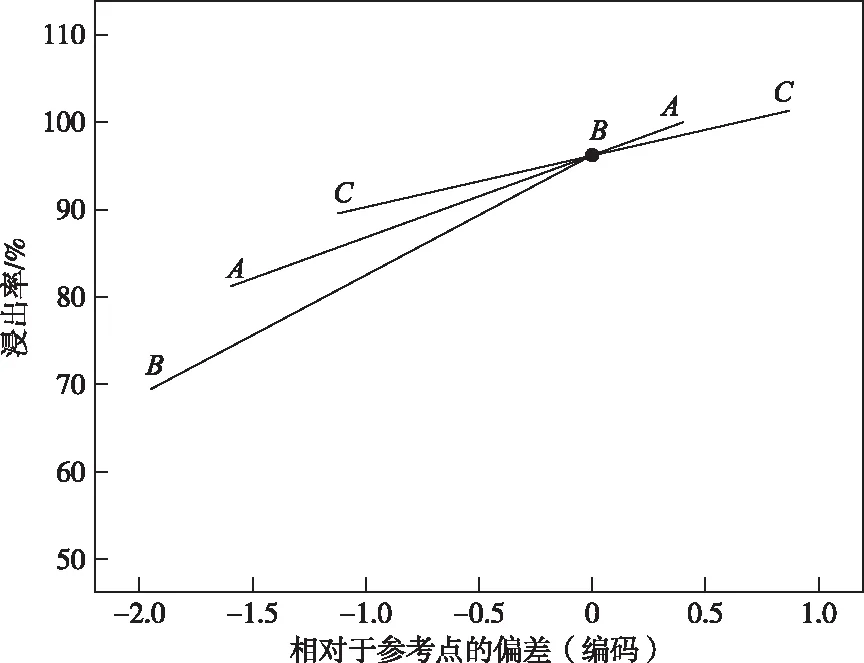

根据优化后的模型,通过分析因素与参考点波动的大小,可以判断各因素对浸出指标的影响程度。以浸出温度245.58 ℃、酸矿比2.15、硫酸浓度90.94%时取得的浸出指标作为参考点,只改变3个因素中的其中一个因素的水平编码值,得到浸出率与因素编码值的关系如图3所示。从图3可以看出,在影响浸出指标的3个因素中,酸矿比(B)的斜率最大,其次是浸出温度(A),斜率最小的是硫酸浓度(C),说明对硫酸法浸出电炉渣试验影响从大到小的因素是:酸矿比(B)>温度(A)>和硫酸浓度(C)。

图3 浸出率与因素编码值的关系Fig.3 The relationships between coded values of factors and leaching rates

4 结论

1)采用响应曲面法可以优化硫酸法浸出钒钛磁铁矿电炉渣试验,对浸出指标进行拟合及预测。

2)钒钛磁铁矿还原—电炉冶炼渣TiO2品位高,其TiO2含量可达58.18%,杂质主要为钙、镁、铝,杂质铁含量少。电炉渣中的Ti主要存在于黑钛石中,分布率高达94.74%,从黑钛石中最大程度地回收Ti是实现钛资源回收的关键。

3)硫酸法浸出电炉渣试验影响从大到小的因素是:酸矿比(B)>浸出温度(A)>硫酸浓度(C),采用响应曲面法对硫酸浸出钒钛磁铁矿电炉渣的试验值进行拟合优化,预测出的最佳Ti浸出率为96.14%,对应最佳浸出条件为:浸出温度245.58 ℃、酸矿比2.15、硫酸浓度90.94%。