水厂污泥离心脱水系统控制方案解析

2021-04-23狄海龙

付 兵 狄海龙 李 强

海申机电总厂(象山)(浙江宁波 315718)

污泥离心脱水系统为保证稳定运行,多采用可编程逻辑控制器(PLC)加触摸屏控制方式。PLC 是一种数字运算的电子系统,专为工业环境下应用而设计,它采用可编程序的存储器(在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等的操作指令),并通过数字式和模式式的输入、输出控制各类机械或生产过程。PLC 是20 世纪70 年代以来在集成电路、计算机技术基础上发展起来的一种新型工业控制设备[1],被广泛应用于自动化控制的各个领域。

1 PLC 在水厂污泥离心脱水系统中的应用

1.1 污泥离心脱水系统简介

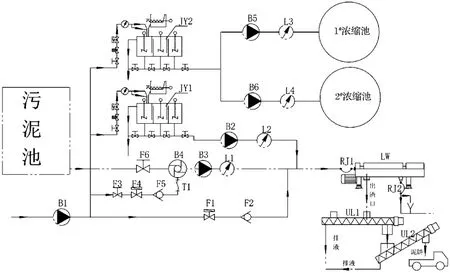

整套污泥离心脱水系统由离心机、絮凝剂制备装置、切割机、进泥螺杆泵、加药螺杆泵、进泥流量计、加药流量计、螺旋输送机等部分组成,具体如图1 所示。

图1 离心脱水系统简图

图2 离心机结构

1.2 离心机结构和基本原理

上逆流卧式螺旋卸料沉降离心机是可同时完成污泥浓缩、脱水的设备。主机由柱-锥转鼓、螺旋卸料器、差速器、轴承座、机座、罩壳、主副电机及电器系统构成,具体见图2。其工作原理是:悬浮液经进料管和螺旋出料口进入转鼓,在高速旋转产生的离心力作用下,密度较大的固相颗粒沉积在转鼓内壁上,与转鼓作相对运动的螺旋叶片不断地将固相颗粒刮下并推出排渣口,分离后的清液经液层调节板开口流出转鼓。螺旋与转鼓之间的相对运动(即差转 速)通过差速器来实现,其大小由副电机来控制。差速器的外壳与转鼓相联接,输出轴与螺旋体相联接,输入轴与副电机相联接。主电机带动转鼓旋转的同时也带动了差速器外壳的旋转,副电机通过联轴器的联接来控制差速器输入轴的转速,使差速器能按一定的速比将扭矩传递给螺旋,从而实现离心机对物料的连续分离[3]。

离心机具有2 种自动控制功能,即差转速控制和力矩控制。由于物料含固率可能有波动,采用差转速控制系统时要保证差转速稳定,达到出渣干度恒定;采用恒力矩控制时要确保离心机负荷稳定,使得分离效果处于最佳状态,以保证离心机可靠安全运行。目前,离心脱水系统的电控系统多采用PLC 加触摸屏的控制模式实现系统的平稳连续自动运行。在运行过程中,PLC 会对离心机的轴承温度、振动、力矩、药箱液位、污泥池液位、进料流量、加药流量进行判断,以确保系统的运行安全。当出现异常情况时,触摸屏上会显示报警信息,根据报警信息可确定故障位置,与上位机进行PROFIBUS-DP 通讯,实现对离心脱水系统运行参数的实时监控。

1.3 设计方案

1.3.1 系统配置

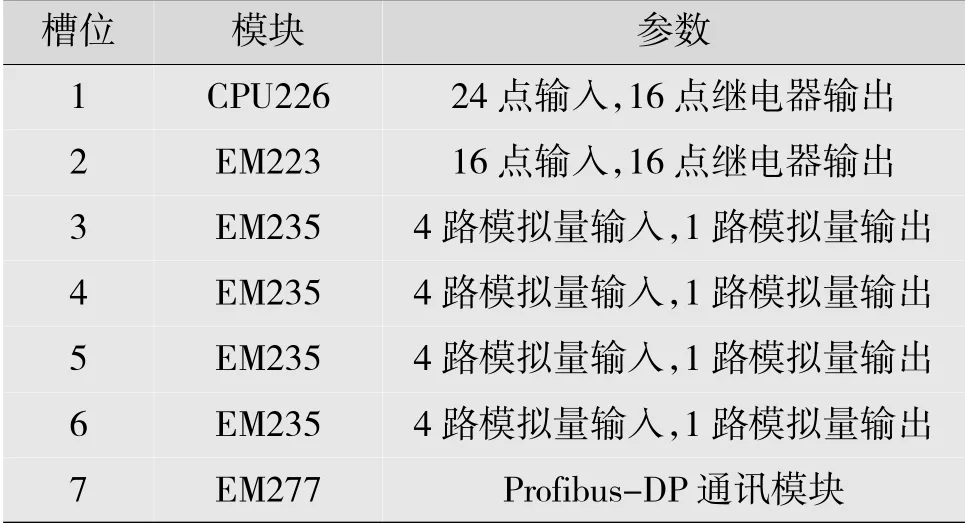

控制柜内主要元器件有主变频器(ABB ACS510)、副变频器(ABB ACS550)、加药变频器(ABB ACS510)、进料变频器(ABB ACS510)、供粉变频器(ABB ACS510)、PLC(西门子S7-200)(配置表见表1)、西门子触摸屏(SMART 1000 IE)、接触器、继电器、接近开关等。

表1 PLC 配置表

1.3.2 软件编程和模拟量处理

PLC 编程软件使用step7-micro/win V4.0,触摸屏使用SIEMENS SMART 1000 IE。各个开关量控制及定时、计数、联锁等采用顺序控制。浓缩池聚丙烯酰胺(PAM)投加量、药箱液位、污泥池液位、副机力矩均采用过程控制。

对于PLC 控制系统来说,其抗干扰能力的高低直接影响系统的稳定可靠运行[4]。从S7-200PLC 安装手册可以看出,模拟数字(A/D)模块转换间没有隔离,模拟量模块抗干扰能力弱,所以从硬件接线和程序两方面分别进行了抗干扰处理。

(1)硬件接线。动力线、控制线分别布线;开关量和模拟量信号分开走线,模拟量信号(如药箱液位、加药、进料流量计信号、污泥池液位、振动信号)采用屏蔽线,单端接地,接地电阻小于屏蔽层电阻的1/10;将通过变送器采集的模拟量的信号负端与M短接,消除共模电压差;PLC 供电增加隔离变压器;传感器输出信号增加阻容滤波,滤除高频干扰信号;有效的接地。

(2)程序方面。对模拟量输入信号在程序中作累计128 次取平均值的处理,每次读取时间在毫秒级,完全满足实际需要。

1.4 PLC 控制系统软件设计

该PLC 控制系统考虑了各种联锁保护,如轴承座振动、温度变化、主变频器故障、副变频器故障、加药变频器故障、进料变频器故障、输送机故障、刀闸阀故障、进料蝶阀故障、偏心阀故障、污泥池搅拌机故障、污泥池液位变化、药箱液位低、力矩大、主机电流大、加药流量小、进料流量小等(故障联锁及地址见表2 与表3),能在发生故障后自动联锁保护设备。变频器的运行、故障反馈、启动/停止均通过PLC 开关量模块完成,运行频率、运行电流、给定频率由模拟量输入/输出模块通过0~20 mA 电流信号进行监控或控制[5]。

1.5 PLC 自动控制流程

1.5.1 离心脱水系统

离心脱水系统控制流程如图3 所示。按下程序启动按钮,离心机5 min 达到分离转速(2 700r/min),3 min 稳速启动输送机;检测药箱液位与污泥池液位是否正常,无异常加药泵启动,进泥偏心阀开启,加药流量大于0.3 m3/h 后进泥泵启动,延时3 min 刀闸阀打开,离心机进入正常分离状态;当力矩大于45 N·m 或按下程序停止按钮,加药泵停止,延时1 min 停进泥泵;关闭进料偏心阀,离心机空转10 min 排泥后关闭刀闸阀,停输送机;离心机停车25 min,然后再次升速到冲洗转速(10 Hz),开冲洗阀冲洗15 min,停车结束。

表2 故障联锁

表3 I/O 地址表(部分)

在运行过程中,PLC 会对轴承温度、振动、力矩、药箱液位、污泥池液位进行实时监控,当出现异常时联锁保护相关设备,确保离心机安全可靠运行。

程序设计分自动和手动2 种模式。手动模式就是各设备可单独操作,通过人为操作进行每个设备的顺序控制;自动模式就是一键启动,所有设备按编制的自动程序进行顺序控制,自动与手动互锁。

根据设定力矩,PLC 通过调节副电机转速对实际力矩实现比例、积分、微分控制(PID 控制)。恒力矩PID 控制原理见图4。

图3 离心脱水系统控制流程图

图4 恒力矩PID 控制原理

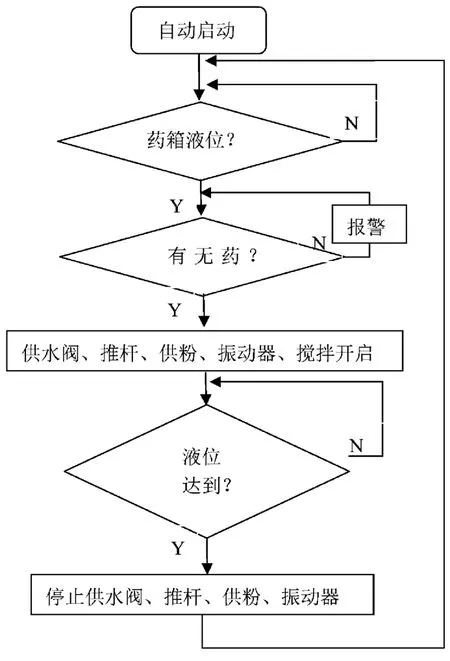

1.5.2 PAM 制备系统

PAM 制备系统控制流程见图5。选择自动模式,三箱搅拌机自动运行,自动检测第三箱液位,中液位开始自动配药,检测药斗药位,一切正常时自动启动供水阀、推杆、供粉电机、振动器,按照设定的配比自动调整PAM 干粉投加量,达到第三箱高液位自动停推杆、供粉电机、供水阀、振动器。

图5 PAM 制备系统控制流程

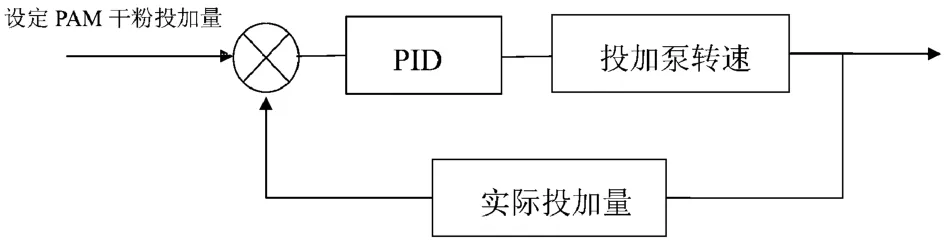

1.5.3 PAM 投加系统

浓缩池PAM 投加系统工作流程见图6。设定好浓缩池PAM 干粉投加量,根据进泥量大小通过调整投加泵转速对PAM 投加量进行PID 控制。

图6 浓缩池PAM 投加量PID 控制原理

1.6 变频器主要参数设置

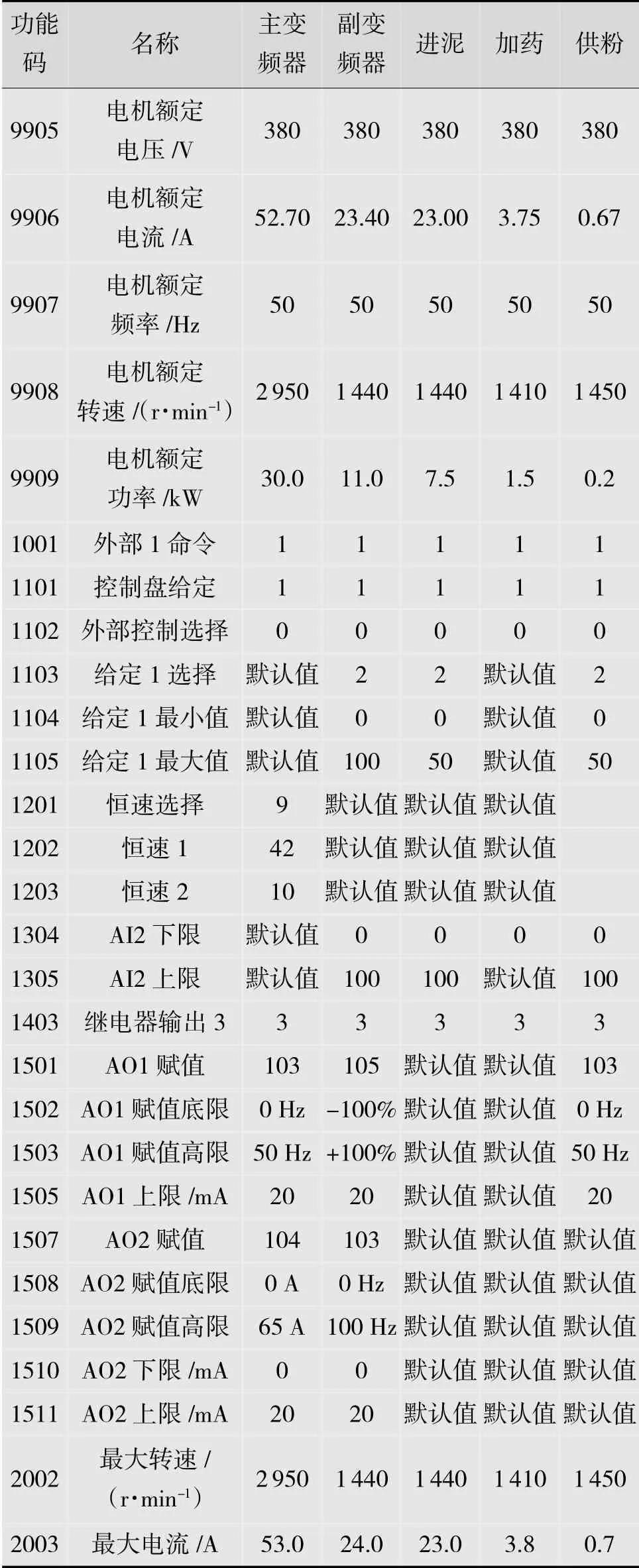

变频器主要参数设置情况如表4 所示。

表4 变频器参数设置表

2 结语

通过介绍水厂离心脱水系统中控制方案的应用实例,说明了伴随着现代工业自动化的进程,PLC 在工业自动化控制领域仍然将发挥巨大的主导作用,随着PLC 与现代网络设备的不断联系和应用,其在未来工业自动化控制领域必将获得更大的发展空间,为现代工业自动化提供强有力的技术支持。