铌微合金化热成形钢的最新进展

2021-04-23路洪洲赵岩冯毅马鸣图郭爱民

路洪洲 赵岩 冯毅 马鸣图 郭爱民

(1.中信金属股份有限公司,北京100004;2.北京理工大学重庆创新中心,重庆401120;3.中国汽车工程研究院股份有限公司,重庆401122)

1 前言

热成形钢及热冲压成形零部件在汽车上已大批量应用,促进了汽车的被动安全、轻量化以及节能减排[1]。根据作者统计,2019年的国内外主流乘用车车型的热成形钢在车身上应用的比例已经超过10%,而在VOLVO车型上最高应用比例已经达到了39%[2]。目前,热成形钢及热冲压成形零部件主要用于乘用车的B柱本体加强板、A柱加强板本体等[2]十几个关键的安全结构件上,并开始在门环、新能源汽车电池箱上应用,热冲压成形零部件在商用车驾驶室以及商用车货箱及挂车上也开始应用。根据作者对2012年至2019年的99款国内外典型车型进行统计,目前国内和国外的乘用车车身用热成形钢的质量比例均在年1.7%左右递增,热成形钢在国外乘用车车身的平均用量(质量百分比)从2012年的6%增至2019年的18%,在国内乘用车车身的平均用量从2012年的4%增至2019年的14%。热冲压成形技术发源于瑞典,用于生产锯片和割草机刀片[3],最初得出的结论是,这种工艺不能应用于汽车行业。随着热成形工艺装备技术的发展,逐步在汽车上应用,但事实上,热成形钢还存在氢脆敏感性高[4-5]、冷弯角度偏低[6-8]等韧性不足等问题,汽车在设计时,一旦所使用的热冲压成形件存在弯曲吸能性能不足以及氢致延迟断裂问题,在汽车发生碰撞时,仅几百兆帕的冲击载荷就可以将原设计为1 500~2 000 MPa的热冲压成形零部件造成断裂,致使障碍物或者其他碰撞车辆等侵入乘员舱,造成伤害。现实中已经存在上述问题的案例[7],致使汽车企业和零部件企业急迫找到解决方案。以奔驰汽车和宝马汽车为例,为了解决上述问题,奔驰和宝马等主机厂提出一种方法,即在热成形钢采购认证时,要求淬火态的热成形钢的弯曲角度必须超过60°和65°,才能够被采购和使用[9],镀层热冲压成形零部件产线必须设置露点控制装置,或者在指定的溶液中进行热成形钢三点弯曲实验,达到满足一定的时间(一般300 h)不出现断裂[10]。传统的22MnB5也存在淬透性不足以及由于奥氏体化温度波动而引起的晶粒异常长大的问题。针对这些问题和需求,率先提出了开发铌微合金化热成形钢及零部件的思路[4,6],得到业界的认同,并于近年来得以批量应用。本文将系统介绍本研究团队以及国内外相关机构在铌微合金化热成形钢方面的研究和开发进展。

2 乘用车用铌微合金化热成形的开发及性能

2.1 乘用车用铌微合金化热成形钢薄板的开发

过去十年间,采用铌微合金化成为热成形钢性能优化的主要手段之一。2011年,本文作者提出了铌微合金化热成形钢理念,并首先在宝山钢铁股份有限公司进行开发试制[3]。2014年,中信金属股份有限公司、中国汽车工程研究院股份有限公司以及马鞍山钢铁股份有限公司等联合提出铌钒复合微合金化热成形钢的理念[10-11],马鞍山钢铁股份有限公司先后实现了4个牌号的铌微合金化热成形钢的量产,产品在重庆长安汽车股份有限公司和安徽江淮汽车集团股份有限公司车型上批量应用。随后的武汉钢铁股份有限公司CSP铌微合金化热成形钢[12]、湖南华菱涟源钢铁有限公司的铌微合金化热成形钢等相继在众泰汽车股份有限公司、重庆长安汽车股份有限公司等整车企业的车型上应用。鞍钢股份有限公司[13-14]、唐山钢铁股份有限公司、日照钢铁控股集团有限公司、鞍钢蒂森克虏伯汽车钢有限公司等均完成铌微合金化热成形钢的开发及零部件试制或材料供货。近两年,国内的钢厂本钢板材股份有限公司、台湾中国钢铁股份有限公司[15]、宝山钢铁股份有限公司[3]、北京首钢股份有限公司等都在进行铌微合金化热成形钢的开发试制,国外如欧洲安赛乐米塔尔集团(ArcelorMittal)、韩国浦项制铁公司(POSCO)、韩国现代制铁株式会社[16]、印度塔塔钢铁公司[17]、日本国内外的研究机构和学者对微合金化对热成形钢及零部件的性能进行了深入的研究[18-21]。铌微合金化热成形钢的主要优势包括高的极限冷弯性能[5-6,21-22]、高的抗氢脆性能[11,23]、高的抗冲击断裂性能[6]以及更宽的工艺窗口。从材料微观组织性能角度,铌微合金化热成形钢最主要的特征是晶粒细化以及纳米级的第二相析出。住友金属工业公司[2]等均在进行高强度级别的铌微合金化热成形钢的开发。

铌能有效地细化热成形钢的原始奥氏体晶粒度(PAGS)[10,13-16,24-25]。通过铌微合金化,1 500 MPa热成 形 钢的PAGS从16.4μm降低 到6.7μm[24],1 900 MPa热成形钢的PAGS从9.0μm显著降低到4.7μm[16],Nb和V复合微合金化使1 500 MPa热成形钢的PAGS从11.3μm减少到8.1μm[10]。Hardy等研究表明[25],通过铌微合金化可使含0.15%Mo的2 000 MPa热成形钢的PAGS从8.4μm降低到4.6μm,使含0.5%Mo的2 000 MPa热成形钢中从5.4μm降低到4.6μm。Lin Li等[13]探讨了不同铌含量对1 500 MPa热成形钢原始奥氏体晶粒度的影响,在950℃温度下保温300 s,传统22MnB5的PAGS从18.45μm降至10.01μm(0.027%Nb)以及6.88μm(0.049%Nb),同时淬火后的马氏体板条也相应减小。Lin Li等[14]也研究了38MnB5和38MnB5Nb原始奥氏体晶粒度,发现两者分别为17.0μm和11.0μm。Jui-Fan Tu[15]分别对比了铌对1 700 MPa热成形钢和1 900 MPa热成形钢原始奥氏体晶粒度的影响,1 700 MPa热 成 形 钢 的PAGS从22.0μm降 低 到11.0μm(0.04%Nb),后者从20.0μm降低到8.0μm(0.04%Nb)。作者最新的研究表明,1 800 MPa的热成形钢采用铌钒微合金化后,在(930℃+300 s)奥氏体化处理,PAGS从21.4μm降低到8.9μm。总体而言,当Nb含量(质量分数)>0.03时,晶粒细化显著,晶粒尺寸可以达到传统热成形钢的1/3~2/3,甚至更小,尤其是对于高温奥氏体化条件下,奥氏体化温度越高,铌抑制晶粒长大的扎钉能力越显著,这对于热成形产品的一致性、工艺窗口的扩大有重要意义,为新热成形工艺的优化以及奥氏体化过程的节能减排、加快热冲压节拍奠定了基础。原始奥氏体晶粒的细化可以导致热成形钢淬火后的马氏体板条的细化,进而实现热冲压成形零部件的性能提升,Deepa[17]和杨海根[26]从含铌及不含铌的供货态的铁素体+珠光体组织以及淬火后马氏体板条对比,发现铌微合金化显著细化了材料的显微组织。

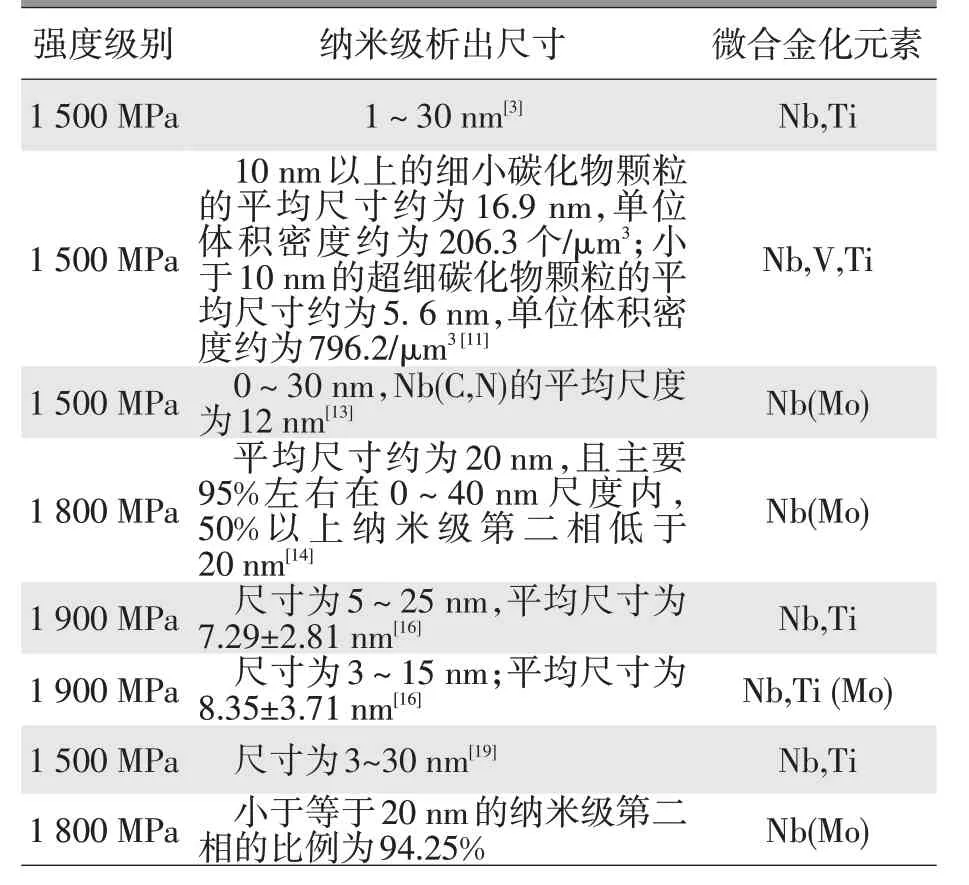

纳米级的第二相析出可以有效地改变材料的力学性能,进而改变零部件的使用性能。在传统的热成形钢中添加Nb,析出物主要为弥散分布的小尺寸球形(Nb,Ti)(C,N)或者Nb(C,N)第二相,而对于1 500 MPa以上强度级别的热成形钢,采用Nb和V复合微合金化或者Nb和钼复合微合金化,析出物主要为弥散分布的小尺寸球形(Nb,V)(C,N),Nb(C,N)或者(Nb,Mo)(C,N)第二相。在传统的热成形钢中添加Nb或者复合添加后,第二相的析出尺寸见表1,可见纳米析出相尺度主要为1~30 nm,而且平均尺多在10 nm左右。作者最新开发的1 800 MPa铌钒复合微合金化热成形钢中,≤20 nm的纳米级第二相的比例为94.25%,第二相主要为NbC以及(Nb,Mo)C。这些小尺度的纳米级第二对于形成强氢陷阱、阻碍位错运动、提高热成形钢及零部件的强韧性有重要作用。

表1 铌微合金化及复合微合金化的热成形钢的纳米级第二相尺寸

2.2 铌微合金化热成形钢抗氢脆性能

氢脆是应用镀Al-Si热成形钢[27]和1 500~2 000 MPa热成形钢[16]的严重障碍和挑战。铌微合金化已被证明可以降低热成形钢[4,16,24,28]中的氢脆。当热成形钢冶炼、热轧、酸洗、奥氏体化时,以及热冲压成形零部件焊接及汽车在沿海等环境中使用是,氢会进入钢中[3]。无镀层和镀Al-Si热成形钢都可以引入扩散H,镀Al-Si热成形钢的吸氢量大于无镀层热成形钢,相关研究[2,27]已经列出,水蒸气分子(H2O)在炉内气氛中可能发生的还原反应生成氢,其中无镀层热成形钢的生氢反应主要是水蒸气分子(H2O)与铁的还原反应,而镀Al-Si热成形钢除了上述反应外,还包括铝与水蒸气分子(H2O)的还原反应,甚至Si与水蒸气分子(H2O)的反应,具体反应方程式参见文献[2,27]。反应后的Al-Si涂层作为H扩散屏障,阻止H从钢基体中扩散,因而镀层热成形钢及零部件的氢脆需要预防,现实工况出现的氢致延迟断裂案例也多发生在镀层热冲压成形零部件上[7]。无镀层的热冲压成形零部件中的氢可以向外扩散,因而1 500 MPa级的热冲压成形零部件出现氢脆的几率不大,但1 800 MPa及以上的热成形钢及零部件由于碳含量高而氢脆风险大、氢脆敏感性高,因而在零部件设计以及材料和工艺设计时必须进行特别考虑,对于1 800 MPa及以上的热成形钢开发,目前无论冷轧无镀层和镀层热成形钢,多数钢厂的这个级别的热成形钢均在采用铌微合金化处理。

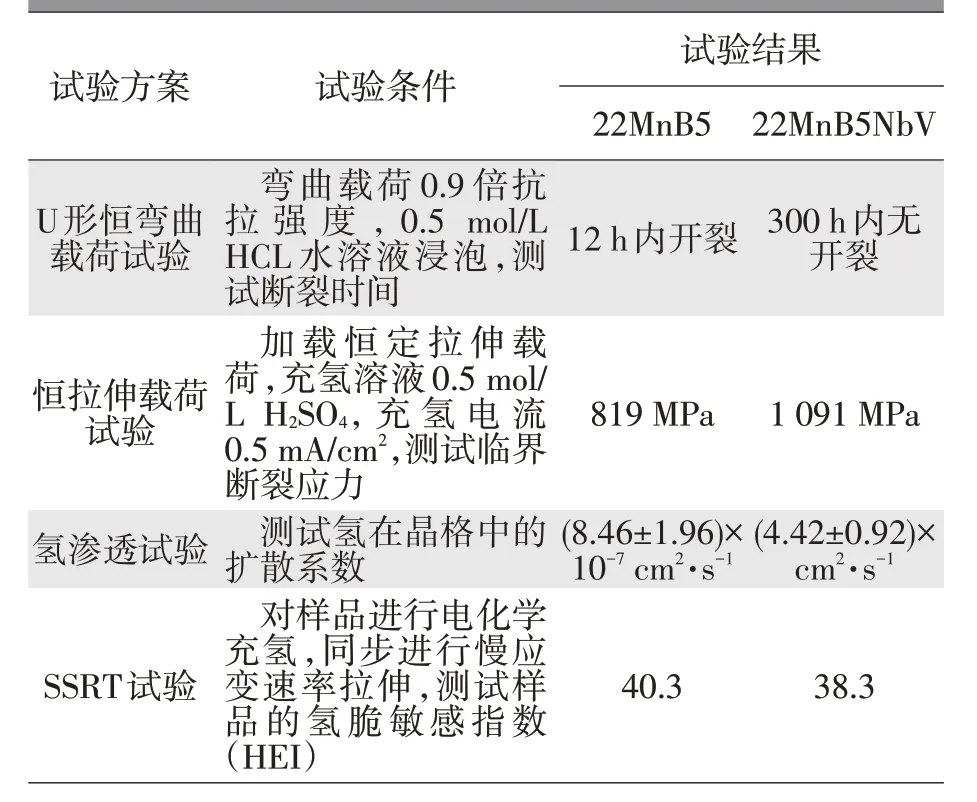

综述了不同方法[4,11,16,23-24,28-30]研究不同含铌和无铌热成形钢的抗氢脆性能(Hydrogen Embrittlement Resistance,HER)的 结 果。用0.5 mol/L H2SO4和0.25 g/L CH4N2S溶液在电流密度为0.5 mA/cm2的条件下进行了恒载拉伸试验比较22MnB5和22MnB-Nb5的临界延迟断裂应力σHIC,22MnB5和22MnBNb5的σHIC分别约为600 MPa和1 300 MPa[4],当铌含量为0.053%时,可获得最大的延迟断裂抗力[24]。为了证明铌对其性能的影响,晋家春等[5]对充氢(3%NaCl+0.3g NH4SCN)的22MnB5和2种铌钒复合微合金化1 500 MPa热成形钢的慢应变速率(5×10-6/s)拉伸性能进行了比较,结果表明,22MnB5的延伸率和断裂强度分别为7.52%和947.5 MPa,2种铌钒复合微合金化热成形钢分别为8.94%/9.0%和1 152.3 MPa/1 389.2 MPa,铌钒复合微合金化热成形钢的裂纹敏感率(CSR)、裂纹长度比(CLR)和裂纹厚度比(CTR)低于不含铌的22MnB5。范等[23]发现,加入0.05%Nb的30MnB5钢的氢致延迟开裂性能得到了很大改善,在I=0.5 mA/cm2条件下,预充氢恒载荷拉伸试验的临界断裂应力由不含铌30MnB5的400 MPa增加到30MnB5Nb5的1 100 MPa。另一项由慢应变速率拉伸(SSRT)在30MnB5和含铌0.036%Nb热成形钢充氢条件下的结果表明[23],当Nb加入时,超高强度钢的充氢条件下的强度损失和塑性损失大大降低,含Nb热成形钢的氢致开裂敏感性显著提高低于30MnB5。Nb和Mo的复合合金化提高了1 900 MPa热成形钢的HER[16],通过SSRT测试,不含铌热成形钢中在1.7%的应变和0.103的真实断裂应变下断裂,而含铌热成形钢的真实断裂应变为0.160,(Nb+Mo)微合金化热成形钢的工程应变和真实断裂应变分别为5.2%和0.223,与不含铌热成形钢相比,Nb和(Nb+Mo)微合金化的热成形钢表现出了最低的伸长率损失和强度损失。Lin等[13]发现随着铌含量的增加,1 500 MPa的氢脆敏感指数显著降低,约从0.7%(22MnB5)降至0.32%(含0.049(质量分数)%Nb)。本文作者在0.5 mol/L HCL中,用U形恒弯载荷试验,对新型含铌PHS1800(0.04%(质量分数)Nb &0.04%(质量分数)V)和34MnB5的HER进行了对比试验,结果表明,当加载应力为1 200 MPa和1 500 MPa时,含Nb PHS1800在300 h内不开裂,34MnB5在4 h和6 h内均开裂;当加载应力为1 800 MPa时,结果表明,含铌PHS1800在10 h内出现裂纹,34MnB5在7 h内出现裂纹,其HER性能优于34MnB5。22MnB5和22MnB5NbV的最新HER比较结果如表2所示,基于最新结果和作者提供的结果,铌对其的增强作用非常明显。

表2 4种典型方法对22MnB5和22MnB5NbV的HER比较结果

板条马氏体钢的氢脆特征是沿晶和准解理穿晶断裂[31-32]。本文作者推测了热成形钢及热冲压成形钢氢脆发生的机理如下,热成形钢的氢脆断裂是在氢增强局部塑性(Hydrogen-Enhanced Local Plasticity,HELP)[33-37]和氢致脱聚效应(Hydrogen-Enhanced DEcohesion,HEDE)的协同作用下发生的,即氢促进了位错滑移,位错作为氢陷阱携带氢运动,携带氢的位错堆积冲击到原始奥氏体晶界而发生的沿晶开裂,携带氢的位错堆积冲击马氏体晶界时发生准解理穿晶断裂[31-32]。以下研究可以佐证上述机理:氢与晶界、位错、第二相(如碳化物)的相互作用影响了材料的氢脆[38];氢相关沿晶断裂的裂纹扩展路径为原始奥氏体晶界[39–42];无论断裂模式如何,氢相关裂纹的萌生位置在原始奥氏体晶界上或附近[43-44];原始奥氏体晶界是马氏体结构中主要的氢俘获点[45-47]。可以认为,积聚的氢可导致原始奥氏体晶界周围开裂。根据上述机理,可以得到氢脆开裂的触发条件如下。

a.存在高密度的位错;

b.存在大量的可扩散氢;

c.低滑移激活能的位错;

d.弱的晶界存在。

基于上述氢脆机理和氢脆4个触发条件,提高超高强度钢氢脆的解决方案如下。

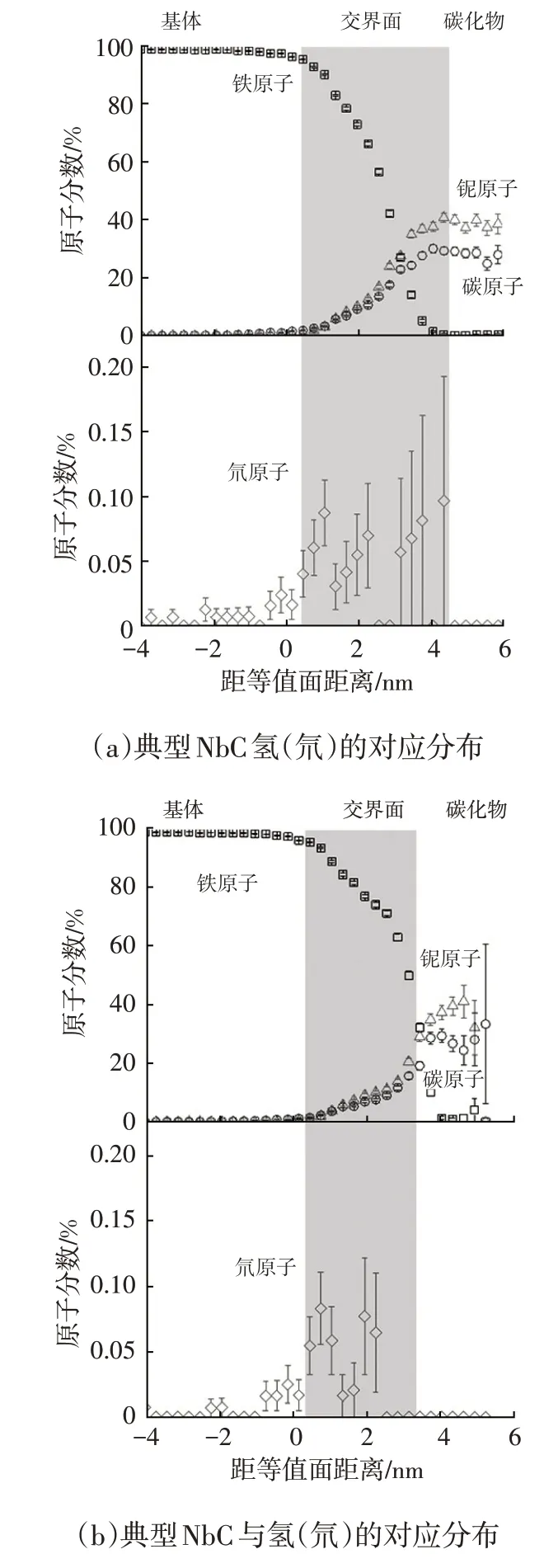

a.通过NbC形成高能氢陷阱抑制了上述氢脆的第二触发条件,即降低钢中或零部件中的可扩散氢。共格/半共格NbC沉淀是氢的高能氢陷阱[48-49],相关学者已通过小角度中子散射直接观察和证明[50]了这些高能氢陷阱的决定性的作用[51]。共格和半共格的NbC颗粒表现出表面积(沉淀物/基体界面)的依赖性,在捕氢能力NbC>TiC>>VC[49]的情况下,NbC析出物的大小对捕氢能力是有影响的,NbC沉淀的粗化导致捕氢能力的降低[48]。作者的前期研究通过原子探针层析成像(APT)的高空间和质量分辨率,发现氢(氘)在较大的非共格的NbC(10~25 nm)与基体的界面处被捕获[52],证明非共格的NbC沉淀也是有效的强氢陷阱,如图1,该研究结果与早先的推断一致[48-50]。因而通过上述研究,共格和半共格的NbC颗粒[53](<10 nm)和较大的NbC非共格析出物(10~25 nm)都是高能氢陷阱。在本文的第2节中已经详述,热成形钢中的铌的碳氮化物尺度主要集中在20 nm以内,少部分大于30 nm,因此铌的碳氮化物是提高热成形钢抗氢脆能力的主要原因之一。

b.NbC作为柯氏气团可以提高滑移激活能,抑制位错滑移,抑制了氢脆的第三个触发条件。

c.Nb元素可以实现晶粒细化,大幅度增加晶界密度,在工况氢浓度一定的前提下,降了单位晶界上的氢浓度,抑制了氢脆的第4个触发条件。由于本文前述的铌微合金化技术可以显著降低原始奥氏体晶粒尺寸,进而显著增加原始奥氏体晶界数量,可进一步降低单位晶界上的氢浓度,降低了氢原子富集至临界断裂浓度的可能性。

d.Nb通过与C元素的结合降低了合金中的C,降低了过饱和的碳含量,进而降低了位错密度,抑制了氢脆的第一个触发条件。

图1 采用冷冻APT(原子探针)观察到的氢(同位素氘)与热成形钢中NbC的分布关系

2.3 铌微合金化热成形钢的尖角冷弯性能及零件的抗断裂性能

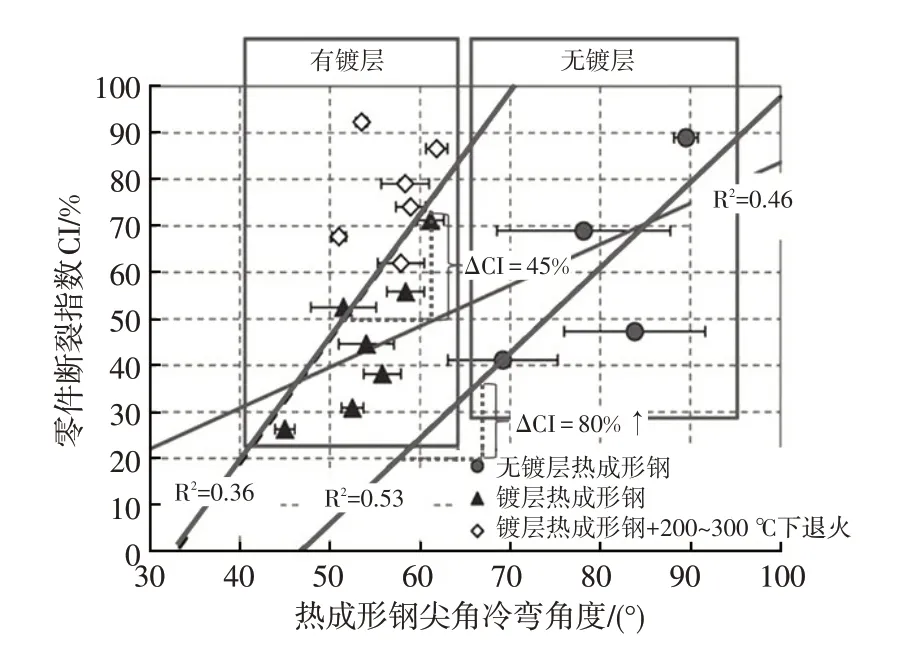

前述已经提及传统热成形钢裸板、Al-Si镀层板存在尖角冷弯角度不足[6-8]的问题,国内外通常采用德国汽车工业协会发布的VDA 238-100的尖角冷弯标准进行热成形钢及零部件的韧性测试[54]。经研究发现,在相同的脱碳层及表面镀层条件下,热成形钢通过铌微合金化元素,热成形钢的尖角冷弯性能得到提升[55]。更系统的测试表明[21],铌钒复合微合金化能够将1 500 MPa热成形钢的尖角冷弯角度从53°~58°提高至65°~70°。铌微合金化可以细化晶粒并降低带状组织[56],进而提高了热成形钢的尖角冷弯角度,热成形钢尖角冷弯的开裂机制将另文阐述,本文仅探讨铌对尖角冷弯角度的提升以及对零部件开裂的影响。综上所述,铌微合金化可以提高10%~15%的热成形钢的尖角冷弯角度。Kurz等[57]通过不同热成形材料制作的结构件(碰撞盒,U形热成形钢构件与1.5 mm厚的HC340LAD连接成空腔结构)的台车碰撞,研究了结构件碰撞开裂与热成形钢断裂延伸率、抗拉强度、尖角冷弯角度等性能的相关性,发现断裂延伸率与结构件碰撞开裂没有关联性,但抗拉强度和尖角冷弯角度与结构件碰撞开裂具有高相关性,即,热成形钢抗拉强度越高,结构件抗碰撞开裂能力越低;尖角冷弯角度越大,结构件抗碰撞开裂能力越高,但镀层热成形钢和无镀层热成形钢需要分开比较。该试验的结构件抗碰撞开裂能力被定义微“零件碰撞断裂指数”[58],“零件碰撞断裂指数”越高,零件的抗碰撞开裂能力越强。结合现有的测试结果[21,55,57-58],可以得到铌微合金化所产生零件断裂指数增量,如图2所示,即10%~15%的热成形钢的尖角冷弯角度增量可以使零件断裂指数提高45%~80%,大幅度提高热冲压成形零件的抗碰撞断裂能力。

图2 铌微合金化所产生零件断裂指数增量

2.4 铌微合金化热成形钢的断裂失效应变

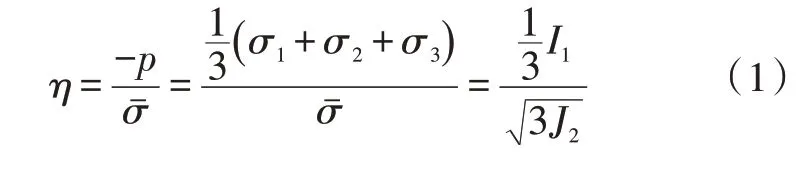

热成形钢发生大变形后产生的断裂失效行为属于韧性断裂[59],韧性断裂是金属内部微观孔洞成核、聚集和长大,即损伤积累的结果[60]。研究指出,金属材料的韧性断裂与应力状态有关[61],材料的应力状态常用应力三轴度η和洛德角参数ε表征[62],如式所示:

式中,p为静水压力;σˉ为Mises等效应力;σ1、σ2σ1、σ2、σ3为第一、第二、第三主应力;I1为第一应力不变量,J2为第二偏应力张量不变量,J3为第三偏应力张量不变量。

热成形钢的韧性断裂失效行为采用断裂失效模型进行预测[59]。目前,常用的断裂失效模型包含常应变模型、Jonson-Cook模型[63]、Gissmo模型[64]和MMC模型[65],其中Jonson-Cook、Gissmo和MMC断裂失效模型中考虑了应力状态对材料断裂性能的影响,在热成形钢服役过程中断裂失效行为的预测中应用较为广泛。目前,针对热冲压成形零部件的变形及断裂失效行为,常采用LS_DYNA商用软件进行仿真模拟,模拟过程中采用本构模型表征热冲压成形零部件的变形行为,采用断裂失效模型表征热冲压成形零部件的断裂失效行为,有效的提高了仿真精度,为热成形零件的设计开发及优化提供了评价手段。在汽车碰撞过程中热冲压成形零部件应力状态变化范围内,设计剪切、单向拉伸、R10缺口拉伸、R5缺口拉伸及穿孔5种试样,表征热冲压成形零部件的应力状态,对应的应力三轴度分别为0、0.33、0.40、0.46、0.67,进行断裂性能测试。在断裂性能测试中,采用DIC进行应变追踪,以试样断裂前一张图片对应的等效塑性应变作为临界断裂应变值。

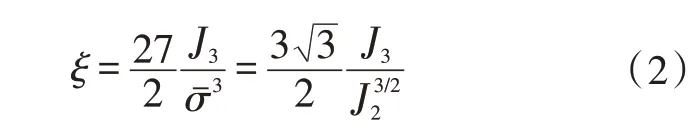

应用LS-DYNA中的MMC模型进行了22MnB5和22MnB5NbV两类热成形钢进行了断裂卡片的开发和零部件的模拟。结果表明22MnB5NbV在更高的应力三轴度(-0.6~0.4)状态下临界断裂应变更高,铌微合金化热成形钢与传统22MnB5的断裂失效曲面见图3。对两种材料制造的B柱进行了静压试验和模拟分析,发现22MnB5NbV零件临界断裂塑性应变值比22MnB5高出50%以上,前者出现微裂纹时对应的压头位移为比后者高出26%,

3 商用车用铌微合金化热成形钢的开发及应用

3.1 商用车用铌微合金化热成形钢厚板的开发

热成形钢在商用车驾驶室的应用与乘用车车身类似,均为薄钢板热冲压成形为零部件,然后焊装和总装成车身。但热成形钢的另外一个最新的应用是挂车(及半挂车)和货车的上装,由于商用车的使用工况与乘用车完全不同,商用车的主要用途是货物运输,工程车辆主要是建筑等相关的物料运输,而物流车辆主要是商品的运输,故商用车的使用工况远恶劣与乘用车,商用车上装对车厢刚度、抗冲击性能、氢脆、结构强度等有更高的要求,同时上装的零件厚度多为厚板,如6 mm、8 mm、10 mm等,这类热冲压成形零部件的工艺要求也完全不同于乘用车车身用热成形零部件,比如要求热成形钢具有更好的淬透性、韧性、耐磨性、焊接性能等。本文作者和日照钢铁联合开发了铌钼复合微合金化的热轧热成形钢,并成功应用在热成形钢挂车及货箱上,同时,鞍钢的铌微合金化2 000 MPa级热成形钢也成功应用在挂车及货箱上,均取得轻量化的显著效果。

图3 22MnB5与22MnB5NbV的复杂应力状态下的断裂失效应变曲面比较

3.2 铌微合金化热成形在商用车的应用

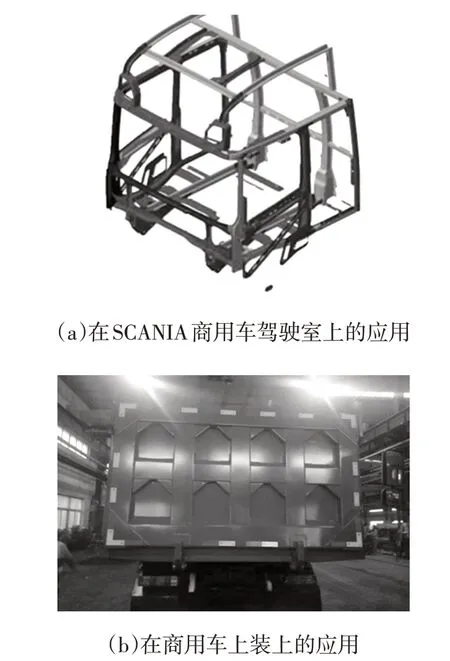

为了提高驾驶室的碰撞性能,2018年斯堪尼亚集团(SCANIA)首次将热成形钢及热冲压零部件,用于强化驾驶室A柱及前挡风下板等结构,如图4a所示,热成形钢的质量比例为驾驶室车身框架的4%,约7 kg,均为铝硅镀层的1 500 MPa热成形钢。

吉林省公主岭经济开发区信通模具有限公司采用铌微合金化热成形钢厚板制造工程载重车翻斗,如图4b所示。针对工程车辆翻斗件的热冲压制造难点,添加Mo合金化来提高刚才的淬透性,拓宽了淬火工艺窗口,添加微合金化元素铌来提高热成形钢的抗冲击韧性和抗氢脆能力,信通采用3 000 t中厚板专用热冲压成形产线,突破大型水冷模具(10 m×2 m×1.6 m)水道布置,结合铌微合金化热成形钢可生产50~1 000 kg商用车热成形件,代替传统高强钢,厚度从16 mm减薄至8 mm、12 mm减薄至6 mm、10 mm减薄至5mm、8 mm减薄至4mm,系列用料减薄,工程载重车翻斗质量从9.2 t降至4.5 t,达到50%减重效果,实现了显著的节能减排成效,工程装载量明显提高。

图4 热成形钢及热冲压成形零部件商用车上的应用

由于铌微合金化热轧热成形钢的抗氢脆性能、韧性、断裂失效性能等于冷轧及镀层热成形钢板的相关机理一致,本文不再赘述。

4 总结

国内和国外的乘用车车身用热成形钢的质量比例均在年1.7%左右递增,热成形钢在商用车驾驶室和载货车车厢上的应用开辟新的增长点。铌微合金化热成形钢已经被应用到乘用车车身以及货车车厢及挂车上。铌微合金化可以有效细化热成形钢的原始奥氏体晶粒,进而细化马氏体半条组织,形成1~30 nm的纳米级第二相析出,减少了钢材的带状组织,通过抑制了氢脆的4个触发条件以及抑制弯曲开裂,进而提高热成形钢及热冲压零部件的抗氢脆性能、冲击韧性、极限冷弯角度、复杂应力状态下的断裂应变,扩大了热冲压成形工艺窗口,与V和Mo等复合微合金化提高了淬透性,最终提高了汽车的安全性和轻量化。