多功能金属加工助剂的制备及性能研究

2021-04-22王留成祝曼玉

王留成 祝曼玉 丁 徽

(1.郑州大学化工学院 河南郑州 450001;2.河南省表面活性剂工程技术研究中心 河南郑州 450003)

在金属加工行业,加工液中一般需添加大量的润滑剂、表面活性剂、防锈剂、防腐剂、消泡剂等组分,形成一个配方体系,以满足不同功能的需求。但由于各类助剂之间存在相互作用,有时甚至是相互制约,导致产品配方中的助剂用量大幅度增加,也使得产品配方调配技术的开发变得十分困难[1]。随着能源危机的不断加剧及对环保问题的日益重视,金属加工助剂多功能化将成为重要发展方向[2],受到国内外研究者的重视。MATHIESEN[3]成功合成了具有润滑、防锈、表面活性和抗泡性能的多功能酯类添加剂,解决了其水解安定性问题。NAKAGAWA[4]研制的金刚烷羧酸链烷醇胺酯是集润滑、杀菌、抗泡和防锈为一体的多功能水溶性润滑添加剂。马其坤和张秀玲[5]以油酸、三乙醇胺、硼酸和聚乙二醇-400为原料合成硼酸酯多功能添加剂,发现其具有较好的水解稳定性及优良的防锈、润滑等性能。侯建涛等[6]在植物油基缓蚀剂中引入具有润滑性的分子结构,制备了同时具有优异润滑、防锈性能的多功能新型水溶性添加剂。

为了解决金属加工业中的腐蚀、磨损、泡沫等问题,降低成本,减少环境污染,本文作者在合成的丙二醇嵌段聚醚酯消泡剂基础上,添加具有防锈、润滑功能的羧酸三乙醇胺盐,研制具有消泡、防锈、润滑性能的多功能水基金属加工助剂,满足现代加工和绿色制造的要求。

1 实验部分

1.1 试剂与原料

实验所用试剂如表1所示,实验仪器如表2所示。

表1 实验试剂

表2 实验仪器

1.2 制备过程

1.2.1 聚醚酯的制备

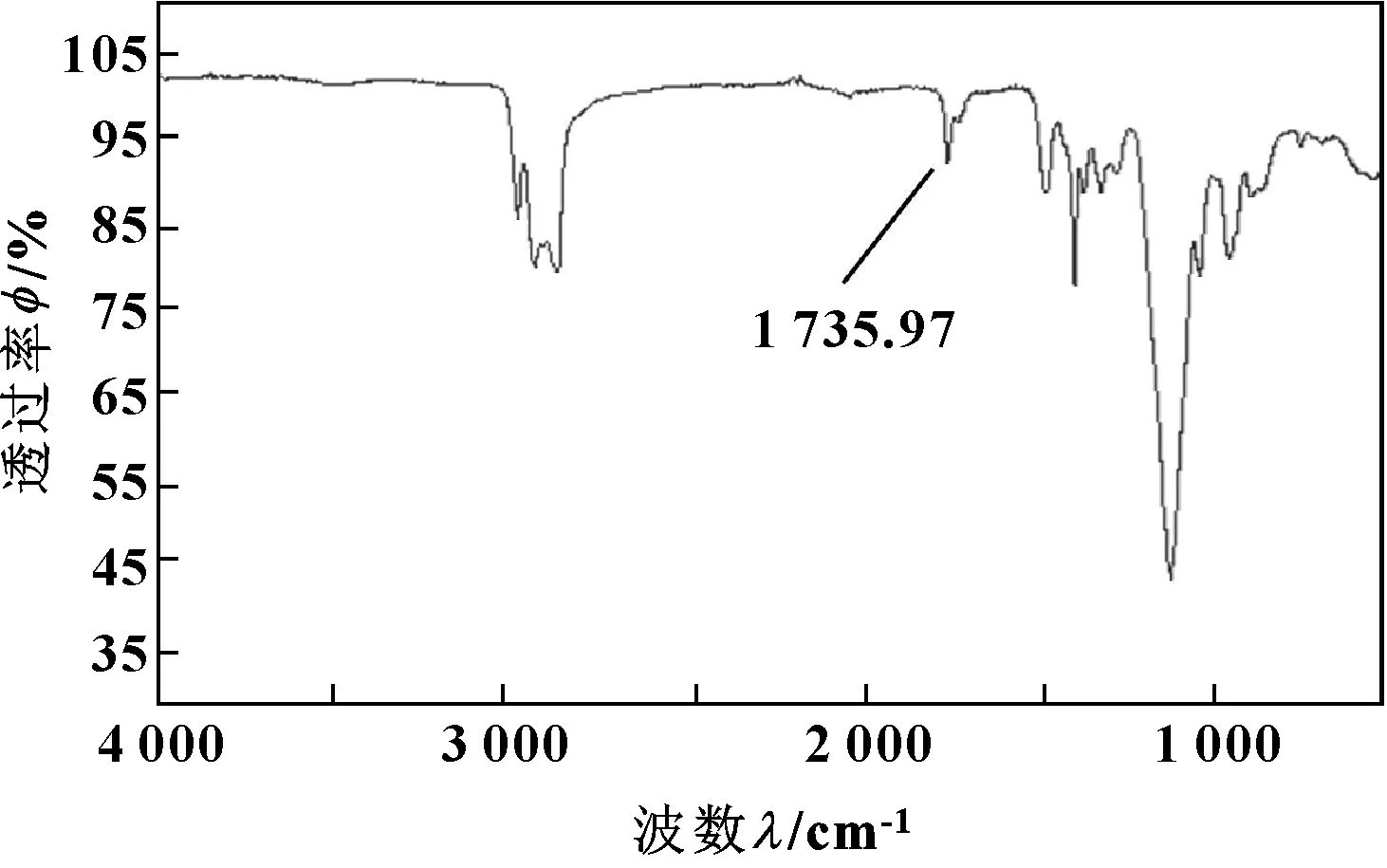

将丙二醇嵌段聚醚L62(相对分子质量2 500)与硬脂酸以1∶2(物质的量比)混合,加入占原料总量0.5%的对甲苯磺酸作催化剂,在温度190 ℃、压力-0.04 MPa条件下反应6 h,冷却后加入三乙醇胺调pH值到6~7,得到聚醚酯消泡剂。图1为用美国Nicolet6700傅里叶红外光谱仪测得的聚醚酯红外光谱图。可以看出,聚醚酯在1 735.97 cm-1处有明显的吸收峰,表明非环酯基的存在。

图1 聚醚酯红外光谱图

1.2.2 羧酸三乙醇胺盐的制备

选用三己酸-6,6′,6″-三聚氰胺、蓖麻油酸、癸二酸、油酸、十二酸5种不同的羧酸,分别按一元羧酸、二元羧酸、三元羧酸与三乙醇胺的量比为1∶1、1∶2、1∶3投料,在70 ℃下恒温搅拌2~3 h,得到羧酸三乙醇胺盐,制成的醇胺盐分别记作FA、FB、FC、FD和FE。

1.2.3 多功能金属加工助剂的制备

取一定量的聚醚酯与羧酸三乙醇胺盐,混合后在60 ℃下搅拌10~15 min,得到多功能金属加工助剂。

1.3 产品的性能考察

1.3.1 消泡性能的测试

以质量分数1%的十二烷基苯磺酸钠水溶液作起泡液,按照文献[7]的方法分别测试金属加工助剂1%水溶液的抑泡、消泡性能。

1.3.2 防锈性能的测试

采用GG25铸铁屑,按铸铁屑防锈试验法(IP287)[8-9],在室温下测试金属加工助剂1%水溶液的防锈性能,以滤纸上锈点的多少表示防锈性的好坏。

1.3.3 润滑性能的测试

采用上海钢球厂制造的GCr15钢球(直径为12.7 mm)、MRS-1J四球磨损试验机测产品水溶液的抗磨、减摩及稳定性,试验条件为:室温,主轴转速(1 760±40) r/min,外加恒定载荷200 N,时长30 min。最大无卡咬负荷(pB值)根据GB/T 12583—1998润滑剂极压性能测定法测定。

2 结果与讨论

2.1 防锈、消泡性能考察

选用5种不同的羧酸,经三乙醇胺中和后形成的醇胺盐作防锈组分,分别与聚醚酯进行复配制成水基多功能助剂,采用单因素试验法考察其种类、添加量和水溶液pH值对防锈、消泡性能的影响。

2.1.1 防锈剂种类对产品性能的影响

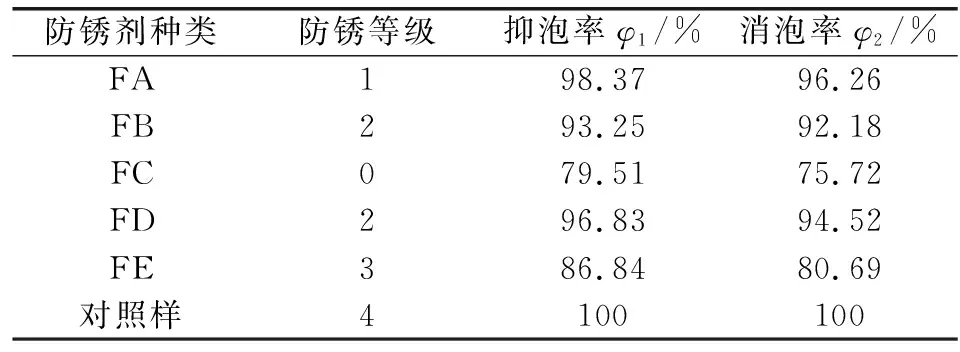

在聚醚酯与醇胺盐防锈剂质量比为2∶1,水溶液pH=9.5的条件下,考察防锈剂种类对产品性能的影响,结果见表3,其中对照样未添加防锈剂。

表3 防锈剂种类对产品性能的影响

从表3中可以看出,FC的防锈性能最好,FA次之,FE的防锈性能较差,但高于对照样。一般认为有机防锈剂的防锈原理为吸附原理,分子中的极性基团能吸附于金属表面,使金属材料的双电层结构发生变化,增加腐蚀反应的活化能,减缓金属腐蚀[10]。羧基为强极性基团,分子中羧基越多,在金属表面形成的吸附膜越牢固,在水中不容易脱落。FC、FA中存在多个羧基基团,能更有效吸附于金属表面,因此其防锈性能较好。但FA分子体积过大,存在空间位阻,彼此不能相互紧密靠拢,降低了吸附分子间的物理吸附与范德华力,吸附能力下降,易被腐蚀介质穿透,因此FA的防锈效果较FC略差[11]。FB与FD的防锈性好于FE。原因是FB中含有双键、羟基和羧基3个极性基团,FD中含有双键和羧基2个极性基团,而FE中只有羧基一个极性基团,因此FB与FD的吸附能力更强,形成的膜更厚更牢固。

从表3中消泡效果可看出,添加醇胺盐防锈剂后的产品比不添加防锈剂的产品消泡效果都有所下降,主要是由于5种醇胺盐防锈剂都含有亲水基团,减弱了亲油性,从而削弱了产品的消泡性能。从表3结果来看,基本是防锈剂的碳链越长,消泡效果越好,主要是因为随着碳原子数增加,极性减小,易于铺展,消泡性强。FB较FD多含有一个极性较强的羟基,导致FB在起泡液中溶解度比FD略大,消泡效果相比较差。

2.1.2 防锈剂添加量对产品性能的影响

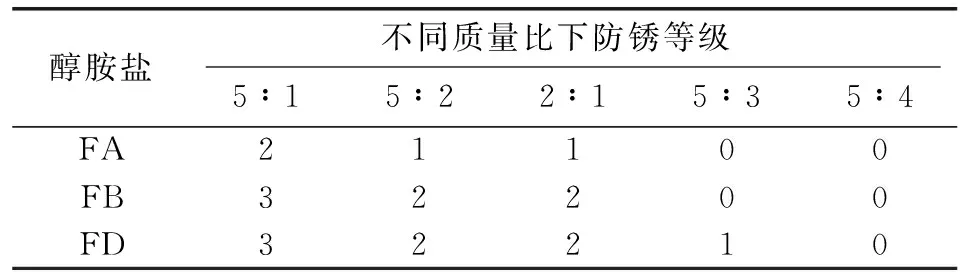

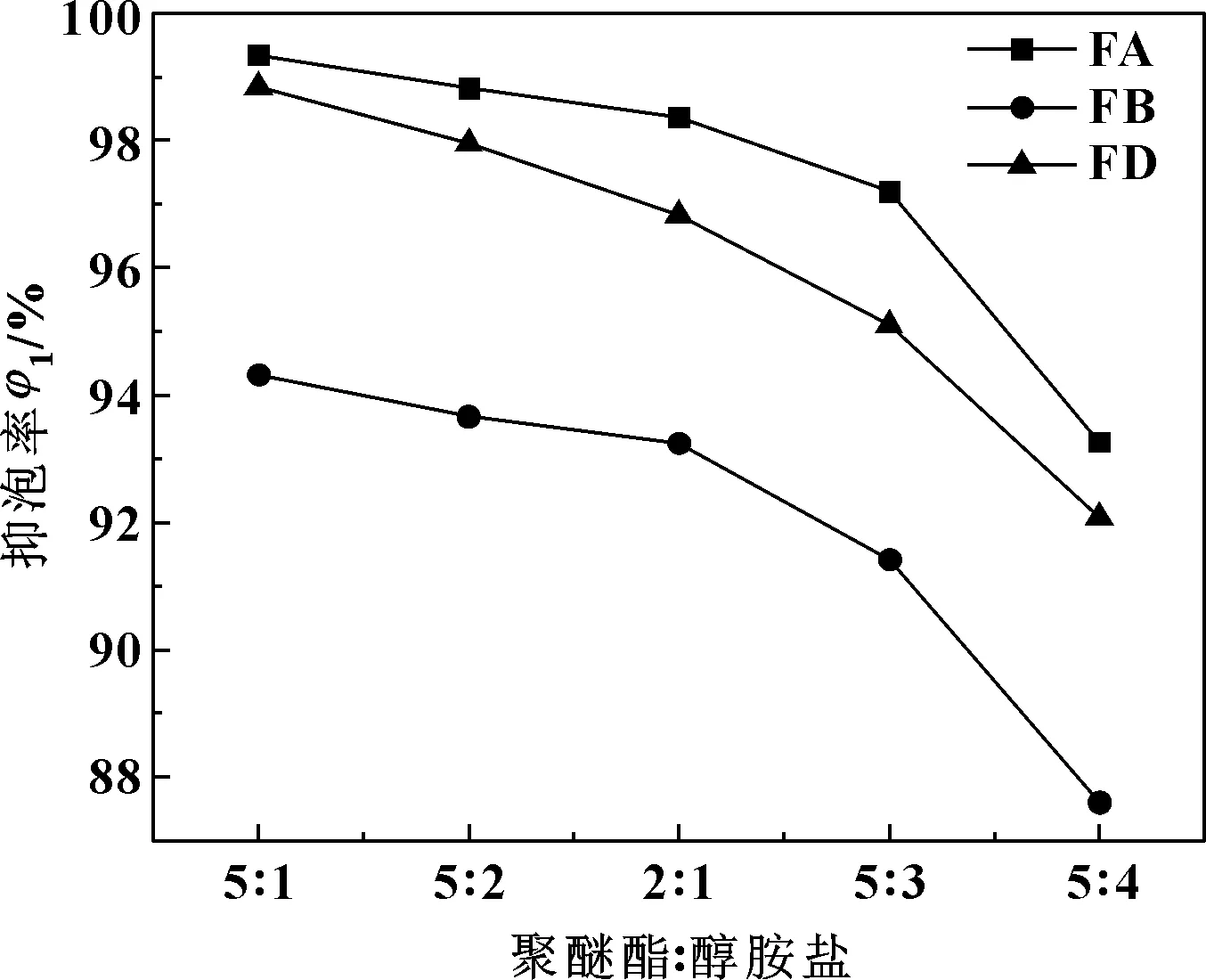

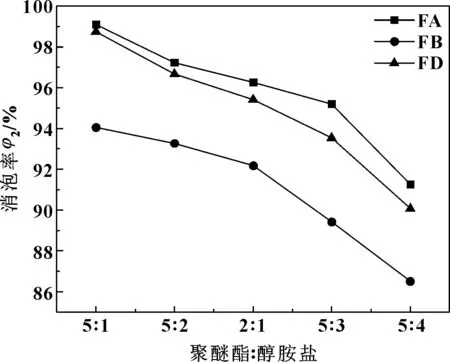

选用防锈性能和消泡性能都相对较好的醇胺盐FA、FB及FD,在水溶液pH=9.5的条件下,考察聚醚酯和醇胺盐质量比对产品性能的影响,防锈效果见表4,消泡效果见图2和图3。

表4 聚醚酯与醇胺盐防锈剂质量比对防锈性能的影响

图2 防锈剂添加量对抑泡率的影响

图3 防锈剂添加量对消泡率的影响

从表4可以看出,产品的防锈效果随着防锈剂加入量的增加而增加。其中添加FB比添加FD的产品防锈性好,主要是由于FB中含有双键、羟基和羧基3个极性基团,FD中只有双键和羧基2个极性基团,FB分子间吸附力更大,在金属表面形成的膜更厚,防锈性能更好。从图2和图3发现,醇胺盐的加入在一定程度上降低了产品的抑泡、消泡性,加入量越大,抑泡、消泡性越差;在5∶1~5∶3的范围内,消泡性能变化相对较小,之后消泡性能下降明显。

2.1.3 pH值对产品性能的影响

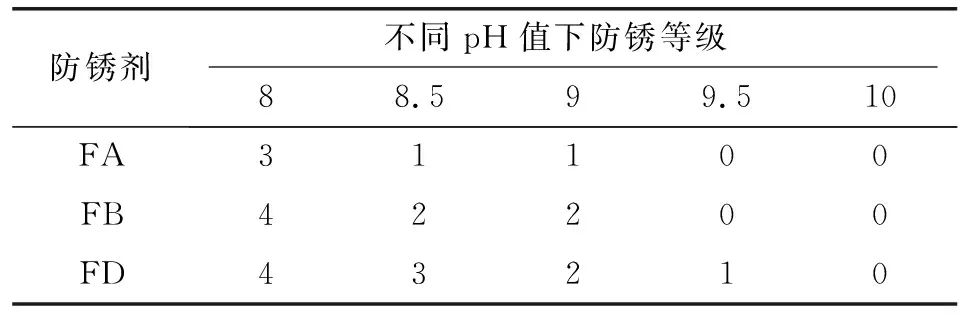

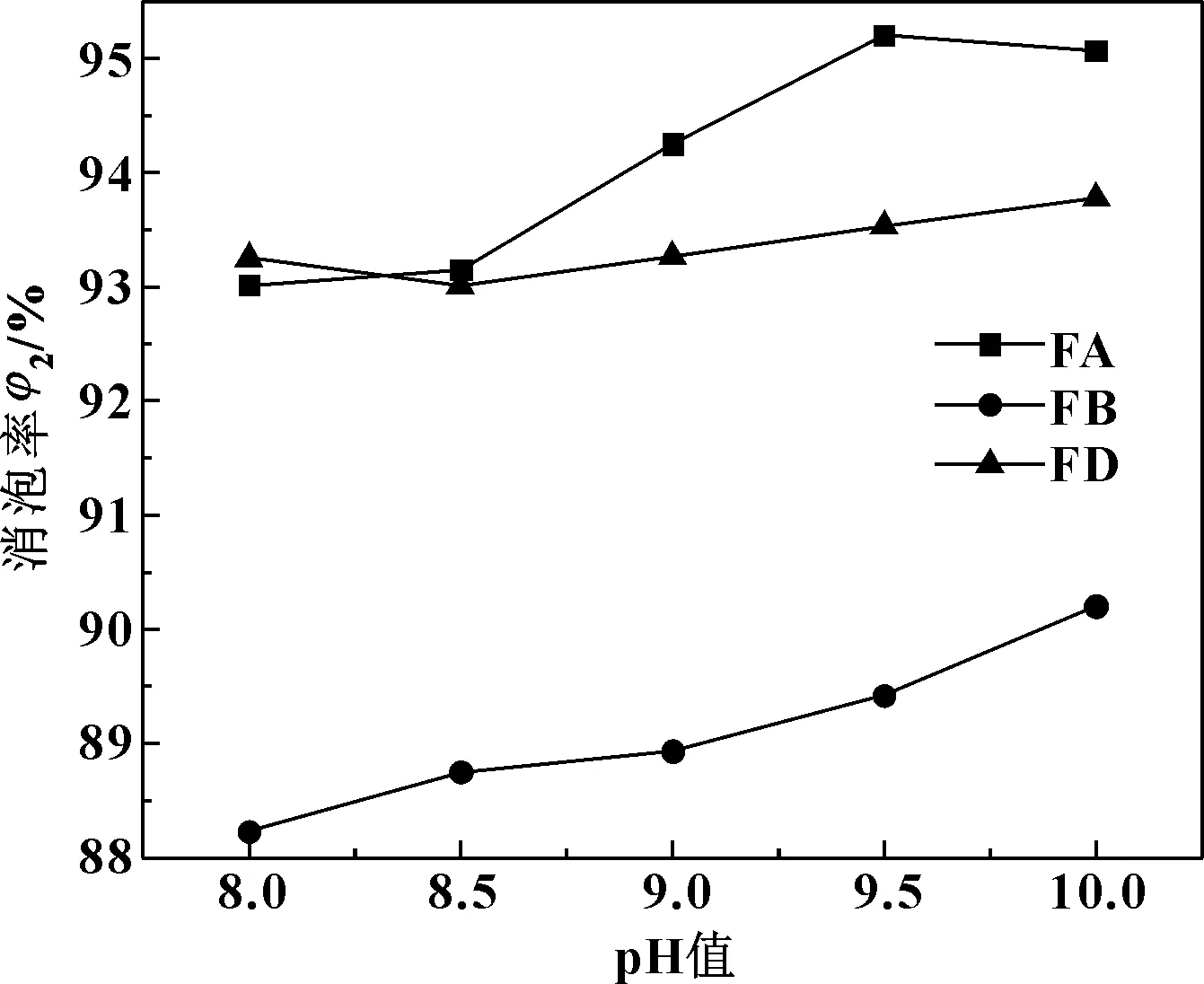

在聚醚酯与防锈剂质量比为5∶3的条件下,考察不同水溶液pH值对产品性能的影响,防锈效果见表5,消泡效果见图4和图5。

表5 pH值对产品防锈性能的影响

图5 pH值对消泡率的影响

由表5可以看出,产品的防锈性随着水溶液pH值的增大而增强,一方面是由于pH值太低易繁殖细菌,导致防锈液腐败,产生锈蚀,防锈性减弱;另一方面,有机羧酸醇胺盐防锈剂在pH值高的水中溶解度大,吸附在金属表面的有效分子增多,防锈性增强。由图4和图5可知,水溶液pH值对产品的消泡效果影响不大,表明产品可在较宽pH值范围内应用。

2.1.4 复配条件的优化

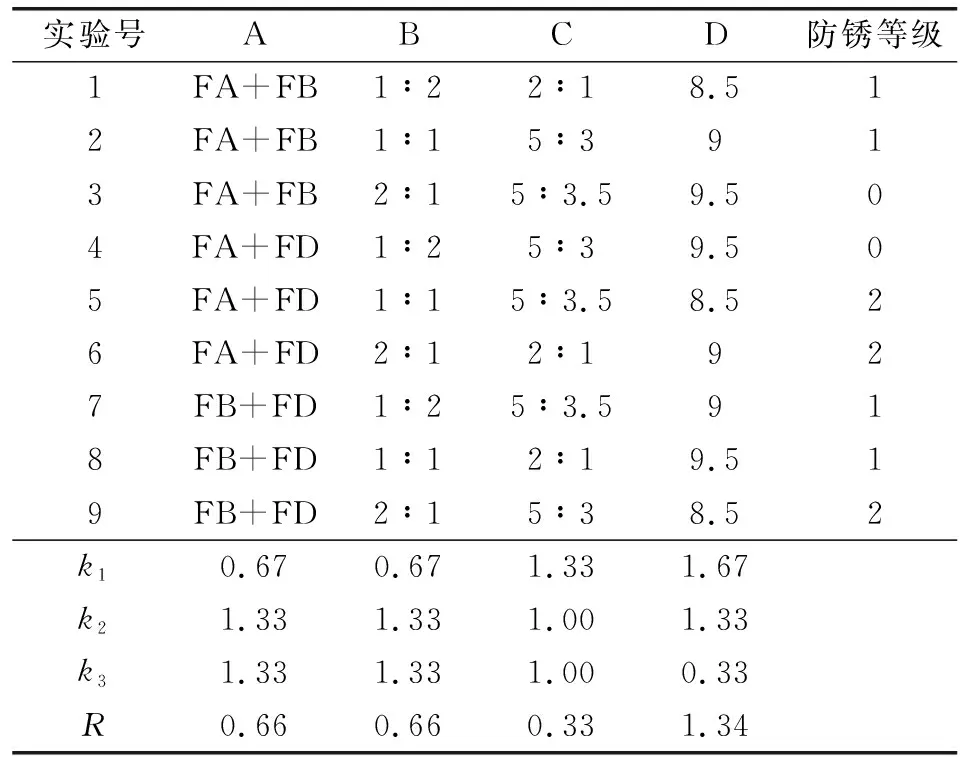

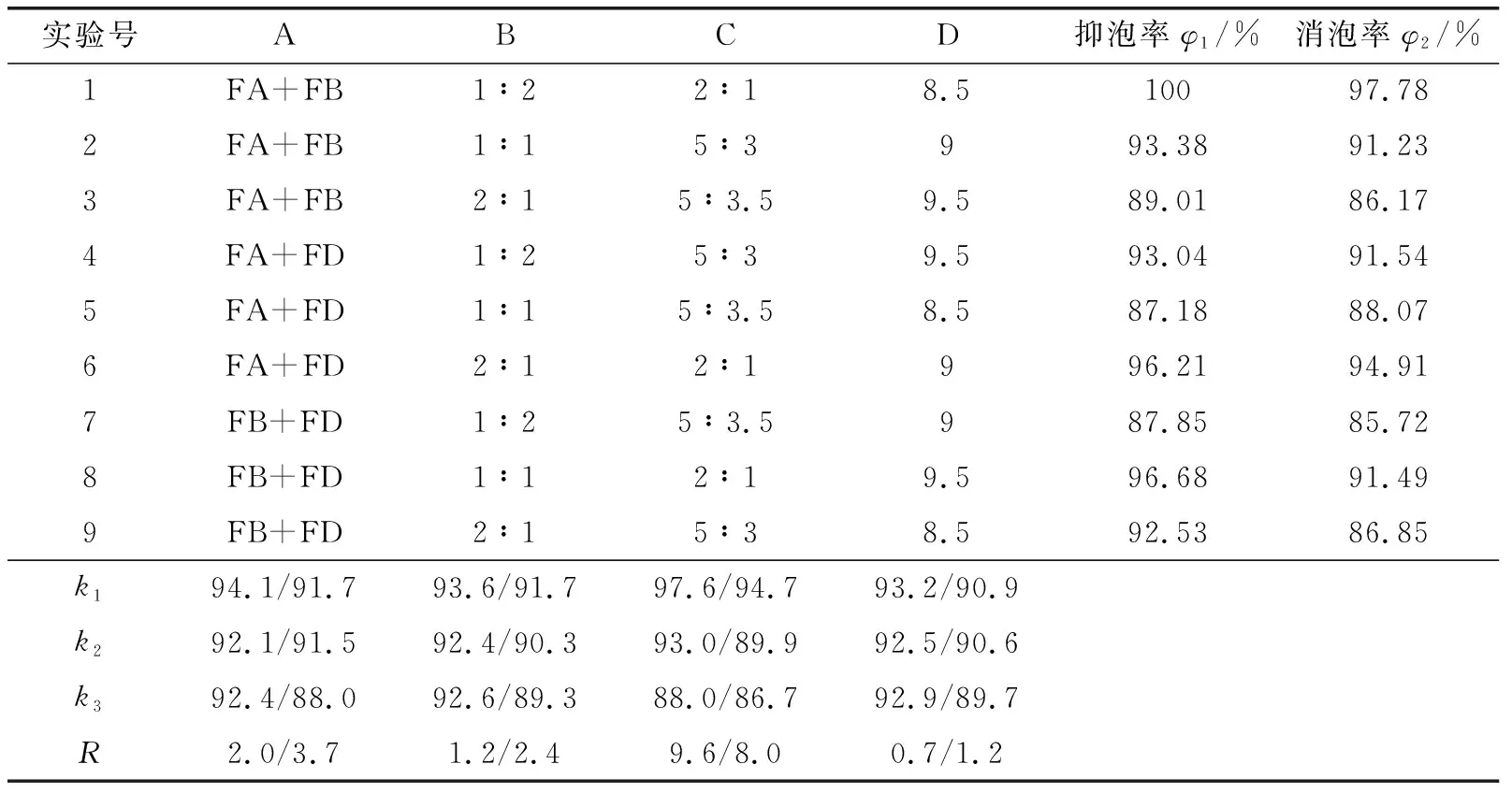

为进一步提高产品性能,以复合防锈剂为原料,利用正交试验考察添加剂间的协同效应,筛选最佳配制条件。实验原料采用性能较好的防锈剂FA、FB和FD的混合物;分别选取防锈剂的混合方式(A)、防锈剂间的质量比(B)、聚醚酯与复合防锈剂的质量比(C)及水溶液pH值(D)4个因素进行试验,每个因素取3个水平,复合助剂对防锈性能的影响见表6,对消泡性能的影响见表7(其中极差上部数字为抑泡率,下部数字为消泡率)。

表6 复合防锈剂对防锈性的影响

表7 复合防锈剂对消泡性能的影响

从表6、7结果来看,采用防锈剂FA和FB以1∶2的质量比混合,防锈性能及消泡性能都是最佳。pH值对产品的防锈性能影响最大,最佳水平为pH=9.5,而对于消泡性能来说,其最佳值为8.5,考虑到水溶液pH值对产品的消泡性能影响不大,选定水溶液pH值为9.5。

从消泡性能发现,聚醚酯与防锈剂质量比对产品的抑泡、消泡效果影响最大,防锈剂在聚醚酯中的添加量越多,消泡效果越差。而对于防锈性能来说,则是防锈剂在聚醚酯中的添加量越多,防锈效果越好。为了兼顾防锈性能和消泡性能,同时考虑到在实验范围内,防锈剂添加量对防锈性能影响最小。选择最佳添加量为聚醚酯与复合防锈剂的质量比为2∶1。

综上确定具有防锈功能的复合消泡剂的最佳配制条件为:复合防锈剂采用FA和FB的混合物,二者质量比为1∶2,聚醚酯与复合防锈剂的质量比为2∶1,水溶液pH=9.5。在该条件下,进行了3组重复实验,发现防锈等级均为0级,抑泡率均为100%,消泡率稳定在99.05%以上,表明复合防锈剂与消泡剂的复配产品性能有一定的提升,添加剂之间存在一定的协同效应。

2.2 润滑性能考察

文中开发的多功能金属助剂中的主要组分聚醚酯、羧酸醇胺盐均具有一定的润滑性能,也经常用作润滑剂的主要成分[12-13]。下面对其润滑性能进行考察。

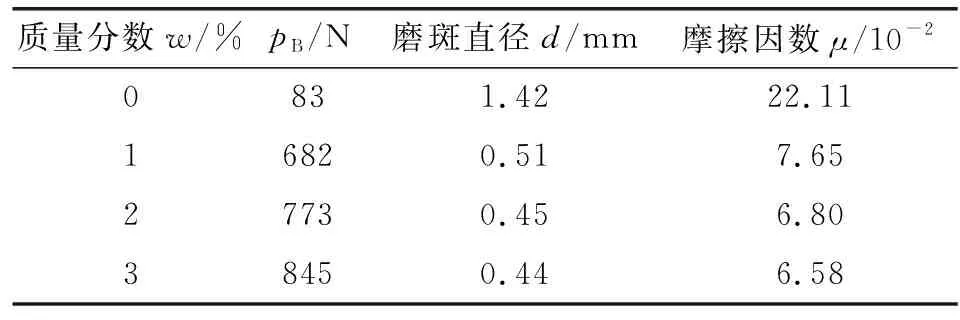

2.2.1 极压、抗磨减摩性能分析

考察3种不同质量分数的复合消泡剂水溶液的极压、抗磨、减摩性能,结果见表8。

表8 不同质量分数产品水溶液的润滑性能

由于水的黏度非常低,25 ℃时仅为8.95×10-4Pa·s[14],承载能力较小,以水为基体的润滑剂很难形成完整有效的流体润滑薄膜,尤其在金属加工过程中,大多数属于边界润滑。由于不存在完全的润滑膜,润滑剂的承载能力很大程度上取决于润滑剂在摩擦表面上的成膜能力[15]。由表8可以看出,产品水溶液质量分数为1%时,就可使水的pB值从83 N提高到682 N,表明产品能显著提高水的承载能力。3种质量分数下产品水溶液的摩擦因数均小于0.1,磨斑直径均小于0.6 mm,而纯水润滑条件下的摩擦因数为0.221 1,磨斑直径为1.42 mm,表明产品具有良好的抗磨减摩性能。主要原因是产品中存在羟基、羧基等极性基团,能够很好地与摩擦金属表面形成物理或者化学吸附膜,或者与摩擦金属表面反应生成稳定的化学吸附膜,增强水溶液的减摩抗磨性能。

从表8还可以看出,随着产品水溶液质量分数的增加,其pB值一直增加,磨斑直径和摩擦因数下降,这是由于添加剂的含量越大,水溶液中所含的极性基团及活性分子越多,从而能与钢球摩擦副表面形成更有效的吸附膜,使摩擦副表面粗糙峰接触减少。

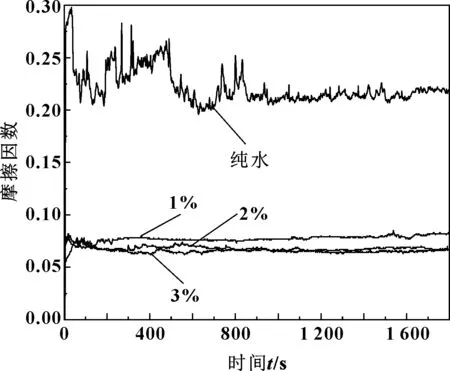

2.2.2 润滑稳定性分析

摩擦因数随时间的变化关系在一定程度上反映了边界润滑过程中添加剂在摩擦副表面形成的吸附膜的稳定性。图6所示为不同质量分数下摩擦因数随时间的变化曲线,可以看出纯水润滑条件下摩擦因数的波动较大,而3种质量分数下的产品水溶液的摩擦因数均在摩擦前期波动较大,500 s后基本达到稳定。这是由于磨合初期钢球摩擦副表面具有微观和宏观的几何缺陷,使接触面在摩擦时的实际接触点压力高,磨损剧烈,摩擦因数波动较大[16];500 s后实验进入正常磨损阶段,随着时间的推移和摩擦副间热量的不断产生,水溶液温度逐渐增加,产品能够更加有序和有效地扩散,且由于产品中存在聚醚,具有逆溶性,达到一定温度时,聚醚慢慢从水溶液中析出,并附着在摩擦副间,起到良好的减摩作用,摩擦表面经过磨合后达到稳定状态,磨损基本不变,因此摩擦因数波动较小[17]。总体来看,3种质量分数下的产品水溶液摩擦因数波动较小,水溶液摩擦稳定性良好。

图6 不同质量分数水溶液的摩擦因数随时间的变化曲线

3 结论

(1)考察了添加不同有机羧酸醇胺盐防锈剂对聚醚酯消泡剂性能的影响,发现添加的防锈剂分子中极性基团越多,添加量越大,防锈性能越好。添加防锈剂会削弱产品的消泡效果,消泡性能随防锈剂添加量的增加而下降。水溶液pH值对产品防锈性影响较大,较高的pH值对于黑色金属的防锈及抑制工作液的腐败有一定的积极作用,而pH值对产品消泡性能影响较小。

(2)通过正交试验考察了复合防锈剂对产品性能的影响,确定了多功能添加剂最佳配制条件:复合防锈剂采用三己酸-6,6′,6″-三聚氰胺醇胺盐和蓖麻油酸醇胺盐的混合物,二者质量比为1∶2,聚醚酯与复合防锈剂的质量比为2∶1,水溶液pH=9.5。在该条件下其防锈性达到0级,抑泡率稳定在100%,消泡率稳定在99%以上。

(3)通过考察添加剂的润滑性能发现,该产品能显著提高水的承载能力,表现出很好的抗磨、减摩特性。