基于脉冲涡流的复合金属层材料鉴别

2021-04-21周钰明陈卫林

李 骥,阳 雷,周钰明,陈卫林,张 旻

(中国核动力研究设计院,成都 610213)

涡流检测是建立在电磁感应原理基础上的一种非接触式无损检测方法,具有操作简单、检测速度快、安全等特点,被广泛运用在航空航天、船舶、核电、机械、建筑、冶金等领域[1-2]的各种金属制件(如管、棒、板、坯材及各种机械零件)和少数非金属导电材料(如石墨、碳纤维复合材料)的检测中。传统的涡流检测主要用于检测导电材料表面或近表面的伤痕,还可以用来对金属材料种类、合金成分、材料内部组织结构、热处理状态、硬度以及机械性能等进行鉴别[3]。例如,陈昌华[4]采用涡流系统对12种不同牌号的钢进行了分选,解决了马钢高线厂线材混号的问题。边美华等[5]采用涡流技术对在役电力变压器导线材料进行原位无损鉴别,实现了对在役变压器内部导体(铜、铝)的快速识别。潘春岭等[3]设计了双通道涡流传感器,并对7种不同材料的金属进行快速识别。刘艺柱等[6]设计了适用于自动售货机、无人公交车的硬币涡流识别系统,实现了对第5套硬币的有效识别。上述研究采用的都是常规涡流检测,即以单一频率的正弦波作为激励信号,通过对目标检测区域内的感应电压幅值或相位进行采集和分析,在近表面实现对金属材料的鉴别,在单层金属的识别中实现了较好的应用。

目前,石油工业的原油传输管道常采用双层复合金属管,在管道出厂及工程安装现场的管理中需要对管道的材料进行鉴别。常规涡流检测在单层金属的检测中适应性较好,但是由于其检测深度浅、频谱范围有限,且对干扰信号敏感[1],在石油双层复合金属管的应用中存在一定的局限性。相比于常规单频涡流,脉冲涡流具有频谱范围广[7-8]、感应信号丰富、检测深度深[9]、响应速度快等优势,只要对感应电压信号进行时域瞬态分析就可实现检测和评估。该技术在大壁厚结构的内部缺陷检测中应用广泛,例如,徐平[2]采用脉冲涡流穿透包覆金属层实现了对被包覆金属层腐蚀缺陷的定量检测。鉴于脉冲涡流具有可穿透大壁厚金属层的优势,笔者提出采用脉冲涡流技术对石油双层复合金属管进行材料鉴别,针对不锈钢包覆铜、铁、铝模拟复合金属层的试样开展脉冲涡流检测试验,对信号特征进行了分析,为双层复合金属管的材料鉴别提供了有效手段。

1 脉冲涡流检测原理

脉冲涡流检测系统如图1所示,检测系统由检测探头、信号发生模块、信号接收模块、采集模块和上位机监控软件等组成。

图1 脉冲涡流检测系统示意

如图1所示,脉冲涡流系统对复合金属层进行检测识别的原理如下:采用具有一定占空比的宽带方波脉冲作为激励信号,经功率放大器放大后驱动检测探头激励线圈;受激励线圈磁场B0的作用,包覆金属层A和待检测被包覆金属层B中均会产生感应涡流,而涡流的分布、密度、流动形式受到激磁条件(如激励线圈的形状、尺寸、交流电流的频率等)、金属层A和B自身的电导率、磁导率、形状与尺寸等多种因素的影响;感应产生的涡流会分别形成与原磁场方向B0相反的磁场B1和B2,使通过检测线圈的磁通发生变化,则脉冲涡流响应磁场B是三部分磁场的叠加,即

B=B0+B1+B2

(1)

B0只取决于检测环境以及激磁条件,B1和B2受金属层A和B的材料及其几何尺寸的影响。实际检测中,叠加磁场B在检测线圈中引起电参数的变化即为脉冲涡流响应信号。该信号由检测探头的接收线圈检测到,经放大后被采集。信号中包含了金属层A和待检测金属层B的相关信息,对信号进行分析并提取相关特征可以用于金属层B的材料区分。

2 脉冲涡流检测试验

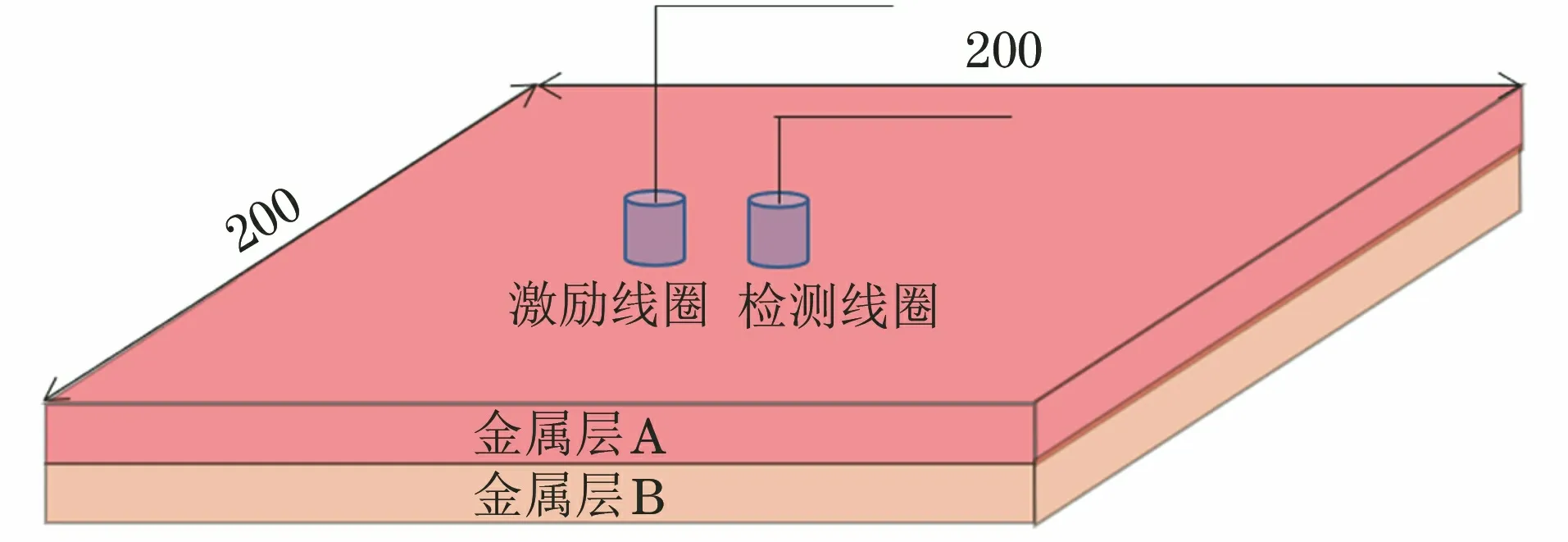

复合金属层试样结构如图2所示,尺寸(长×宽)为200 mm×200 mm,金属层A的厚度为1.5 mm,材料为304不锈钢,其电导率为1.39×106S·m-1,磁导率为4π×10-7H·m-1(试验中采用的304不锈钢板带有微弱磁性,因此相对磁导率会略大于1)。待测金属层B的厚度为5 mm,材料分别为铜、铁、铝,其中:铜的电导率为5.7×107S·m-1,磁导率为4π×10-7H·m-1;铁的电导率为9.9×106S·m-1,磁导率为2.4×10-4H·m-1;铝的电导率为3.5×107S·m-1,磁导率为4π×10-7H·m-1。试验采用的脉冲涡流检测探头为一发一收式探头,即该探头由独立的激励线圈(180匝)和检测线圈(2 300匝)构成,探头中心间距为20 mm。

图2 复合金属层试样结构示意

脉冲涡流的标准渗透深度是检测中极为重要的参数之一,其直接关系到涡流能否有效穿透包覆金属层A并抵达待测金属层B,从而实现有效检出。脉冲涡流激励信号(方波)是基波和许多谐波的组合[10-11],利用傅里叶展开可表示为

(2)

式中:A0为信号直流分量;φn为相位,n=1,2,…;基频ω1=2πf1;An为振幅谱。

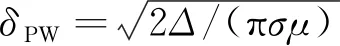

当n=1,占空比为50%时,An在基频上取最大值,保证了脉冲信号的信噪比,此时可以得到脉冲涡流的标准渗透深度δPW[1]为

(3)

式中:Δ为脉冲宽度;σ为电导率;μ为磁导率。

根据工程经验,将激励信号的脉冲宽度设置为5 ms,频率设置为100 Hz,由式(3)计算得其标准渗透深度为42.7 mm。结果表明,脉冲涡流对试验中采用的304不锈钢板的有效检测深度不超过15 mm,远小于理论计算值42.7 mm,原因可能有,在脉冲涡流实际检测过程中,不锈钢加工工艺的差异影响了不锈钢的性能,线圈形状及结构参数影响了不锈钢板中的涡流分布状态[12],最终导致涡流渗透深度发生变化。304不锈钢在生产及加工过程中,受偏析、热处理不当、冷轧、冷作硬化等因素的影响,在母材内会产生一定量的铁素体及形变诱发马氏体,造成304不锈钢试板具有一定铁磁性[13];试验选用的304不锈钢为冷轧钢板,在轧制及平底孔加工过程中,晶体点阵易发生畸变,同时引起材料应力状态的改变,导致材料电导率发生变化[14]。

采用脉冲涡流探头在试样304不锈钢包覆层上进行随机扫描试验,得到的典型脉冲涡流响应信号及特征如图3所示。目前,在利用脉冲涡流对多层金属结构的裂纹进行检测[2]时,主要采用主峰幅值、主峰面积、过零时间及衰减时间对裂纹的深度和尺寸进行表征。因此,选取这4种典型的脉冲涡流信号特征量,分析304不锈钢包覆层下铜、铁、铝3种金属的信号特征差异,寻找出区分3种金属材料的特征参量。

图3 典型脉冲涡流响应信号及其特征

3 试验结果分析

图4为试验采集的3种试样的脉冲涡流时域响应信号。由于铁的磁导率远大于铜和铝的,所以其脉冲涡流响应信号强烈,铁试样的主峰幅值明显高于铜和铝试样的,主峰幅值可作为区分铁磁性材料和非铁磁性材料的直接特征。对每种试样分别随机采集50次响应信号,提取信号的峰值幅值、主峰面积、过零时间和衰减时间等4个特征,分布规律如图5所示。由图5可知,随机采集数据的各个特征值波动较小,数据重复性较好。

图4 脉冲涡流响应信号及其特征

图5 3种试样的脉冲涡流信号特征分布

4 结语

当304不锈钢板下方放置不同材料的试样时,脉冲涡流信号特征存在差异,主峰幅值、主峰面积、过零时间和衰减时间可作为区分铁磁性材料和非铁磁性材料的依据,仅有过零时间可进行非铁磁性材料的区分。