墙板搬运机器人叉装组件结构设计及仿真研究

2021-04-19陈涛赵岳

陈涛, 赵岳

(广东博智林机器人有限公司,广东佛山528313)

0 引言

墙板是指用于建筑物内部隔墙的墙体预制条板,隔墙板包括玻璃纤维增强水泥条板、玻璃纤维增强石膏空心条板、钢丝(钢丝网)增强水泥条板、轻混泥土条板、复合夹芯轻质条板等[1]。墙板的优点在于环保防火、防潮、防水、隔音、轻质、经济等。作为一般工业建筑、居住建筑、公共建筑工程的非承重内隔墙主要材料。墙板搬运机器人是一款专门用于墙板搬运类的机器人,可在室外料场叉取墙板,经过施工电梯,进入作业楼层,并将墙板稳定的卸放在指定堆料点,墙板搬运机器人如图1所示。

图1 墙板搬运机器人

墙板搬运机器人叉装组件的作用是用于叉取墙板、并将墙板放置在墙板搬运机器人车体上,最终将墙板夹紧固定在机器人上。叉装组件是墙板搬运机器人的主要工作组件,因此叉装组件的结构设计、强度及刚度就十分关键。

1 叉装组件结构设计

叉装组件由滑台组件、叉架组件、支撑组件、夹紧组件、提升油缸及平移油缸组成,如图2所示。整个叉装组件通过滑台组件中的平移滑块安装在底盘上,并通过平移油缸的伸缩运动,可以使得叉装组件沿着底盘上的导轨左右滑动。叉架组件通过竖向滑块安装在滑台组件上。支撑组件通过竖向导轨安装在叉架组件的侧向滑块上。提升油缸一端安装在叉架组件上,另一端安装在支撑组件上,通过提升油缸的伸缩运动,可以使得支撑组件及叉架组件的上下移动。

1.1 滑台组件结构设计

滑台组件包括滑台焊接、竖向导轨及平移滑块,如图3所示。平移油缸的一端安装在滑台组件上,另一端安装在底盘上。通过平移油缸的伸缩运动,可以带动滑台组件沿着底盘上的导轨左右移动。滑台组件的作用主要是支撑整个叉装机构,并能带动叉装结构沿着底盘左右移动。

图2 叉装组件

1.2 叉架组件结构设计

叉架组件包括左叉架焊接、右叉架焊接、连杆焊接、横梁焊接、竖向滑块及侧向滑块,如图4所示。左右叉架焊接呈现L形结构,目的在于能叉取墙板。连杆焊接、横梁焊接起到连接左右叉架焊接及加强结构作用。竖向滑块的作用是:在提升油缸的作用下,叉架组件能沿着滑台组件上下移动。侧向滑块的作用是:在提升油缸的作用下,支撑组件能沿着叉架组件上下移动。

1.3 支撑组件结构设计

支撑组件包括左立柱焊接、右立柱焊接、中立柱焊接、竖向导轨及支撑轮,如图5所示。支撑组件的作用是:在提升油缸伸出时,将支撑组件的支撑轮支撑到地面,起到在叉架组件叉取墙板时,将墙板的质量由支撑组件来承受,从而避免墙板的质量由底盘来承受而导致整车的倾覆。

2 叉装组件结构仿真

2.1 力学分析

墙板搬运机器人搬运墙板的过程如下:

1)墙板搬运机器人移动到料场墙板放置的指定位置;

2)墙板搬运机器人提升油缸伸出,带动支撑组件下降接触到地面后,提升油缸继续上升,叉架组件被抬起,脱离底盘安放点;

3)此时平移油缸开始伸出动作,带动滑台组件伸出,同时提升油缸开始收缩,带动叉架组件开始下降,当提升油缸完全收缩时,叉架组件的L形叉板略微低于支撑组件的L形支撑板。

图4 叉架组件

图5 支撑组件

4)墙板机器人开始侧向移动并靠近墙板,此时支撑组件的L形支撑板和叉架组件的L形叉板都插入需要搬运的墙板下;

5)此时提升油缸开始伸出运动,带动叉架组件向上移动,此时叉架组件的L形叉板带动墙板向上移动,在此过程中,加紧组件会将墙板夹紧。

6)平移油缸开始收缩移动,带动整个叉装组件及墙板向车体运动。然后提升油缸开始动作,完成将叉取的墙板放置在底盘,并将支撑组件收回,脱离地面。此时即完成整个墙板的叉取过程。

墙板的卸放过程与墙板的叉取过程相反,在此不再赘述。分析墙板搬运机器人的工作过程可以发现在支撑组件的支撑轮接触地面,且叉架组件抬起墙板过程中,叉装组件的受力最为恶劣。本文将以此过程为分析工况对叉装组件的结构进行仿真分析。

2.2 结构仿真

2.2.1 工况说明

此款墙板搬运机器人一次能搬运4块墙板,每一块墙板的质量为180 kg,在支撑轮不同的支撑条件下进行叉装组件的刚强度分析。由于支撑组件有4个支撑轮,同时考虑到地面不可能完全平整的情况下,4个支撑轮会存在2轮接触地面、3轮接触地面及4轮接触地面的情况,其中4轮接触地面的情况叉装组件受力情况较好,2轮接触地面的情况叉装组件受力较为恶劣,本文仿真考虑上述两类情况,具体工况说明如表1所示,考虑到油缸伸缩速度较慢,设置惯性载荷为1g。

2.2.2 模型简化

在几何模型简化时,在确保关注部件有限元分析精度的前提下尽可能简化结构的棱角、小凸台、小凹槽、圆角、倒角等几何模型细节特征[2-4]。叉装组件的实际模型如图6(a)所示,简化后的模型如图6(b)所示。图6(b)模型中还分别标记出4个支撑轮的位置A、B、C、D。

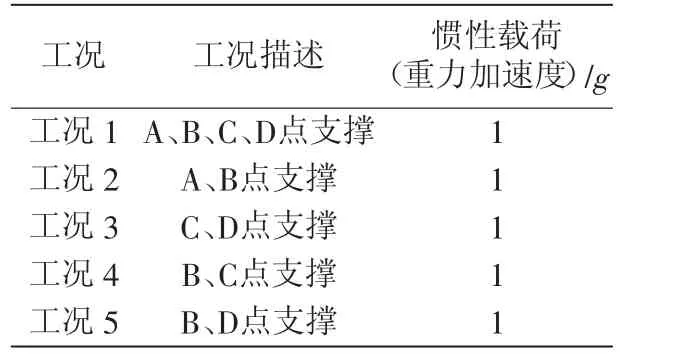

表1 工况说明

图6 模型简化图

2.2.3 仿真参数设置

1)材料参数设置。叉装组件中的滑块组件、叉架组件、支撑组件、加紧组件中的主体框架都是采用Q345钢,将模型中导轨滑块材料也设置为Q345钢。具体的材料性能如表2所示。

表2 材料性能参数

2)单元设置。方钢等薄壁结构用壳体进行模拟,液压缸用梁单元模拟,其余用实体单元建模,墙板定义为刚体。结构之间的焊接主要通过刚性单元、壳单元网格共节点或面面绑定模拟。螺栓连接主要采用Beam连接。分析假设所有的焊接良好,装配、焊接工艺没有缺陷。

3)约束设置。A、B、C、D点约束Z方向位移。固定滑台组件的平移滑块安装面。支撑组件和叉架组件上的导轨滑块定义为滑动约束。

4)载荷设置。在叉架组件中叉取墙板的两个L形板上加载墙板的质量(7200 N)。

2.2.4 仿真结果分析

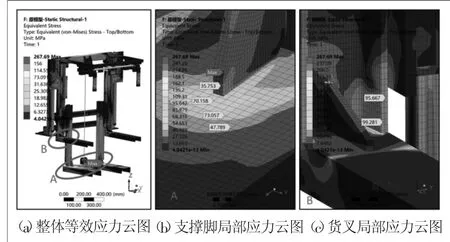

1)工况1:A、B、C、D点四轮支撑。

a.应力分析。理想四点支撑工况下,原设计结构最大等效应力为267.7 MPa,出现在支撑脚与加筋板焊接处,由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异,附近应力水平为73 MPa,此处注意焊缝质量,失效风险偏低;货叉根部处的最大等效应力为99.3 MPa,出现在与货叉连接的槽钢翼板处,如图7所示。

图7 应力图

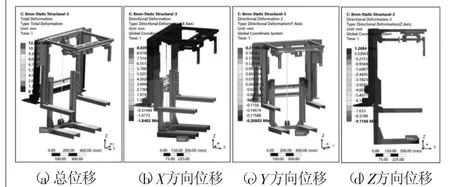

b.位移分析。整体结构的总位移为3.5 mm,出现在货叉前端,主要表现为Z方向向下移动,如图8(a)所示。X方向的位移为1.9 mm,主要表现为夹手组件的X方向横移,如图8(b)所示。Y方向的位移为0.1 mm,由于没有考虑载荷在Y方向的偏载,位移很小, 如图8(c)所示。Z方向的位移为2.9 mm,主要表现为货叉的Z方向的下移, 如图8(d)所示。

图8 位移图

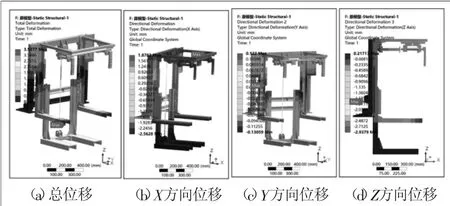

2)工况2:A、B点两轮支撑。

a.应力分析。靠近车身的两个轮子支撑工况下,原设计结构最大等效应力为234.8 MPa,出现在支撑脚与加筋板焊接处,由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异,附近应力水平为104.5 MPa,此处注意焊缝质量,失效风险偏低;图示B位置处的最大等效应力为128.5 MPa,出现在槽钢翼板处,失效风险低,如图9所示。

图9 应力图

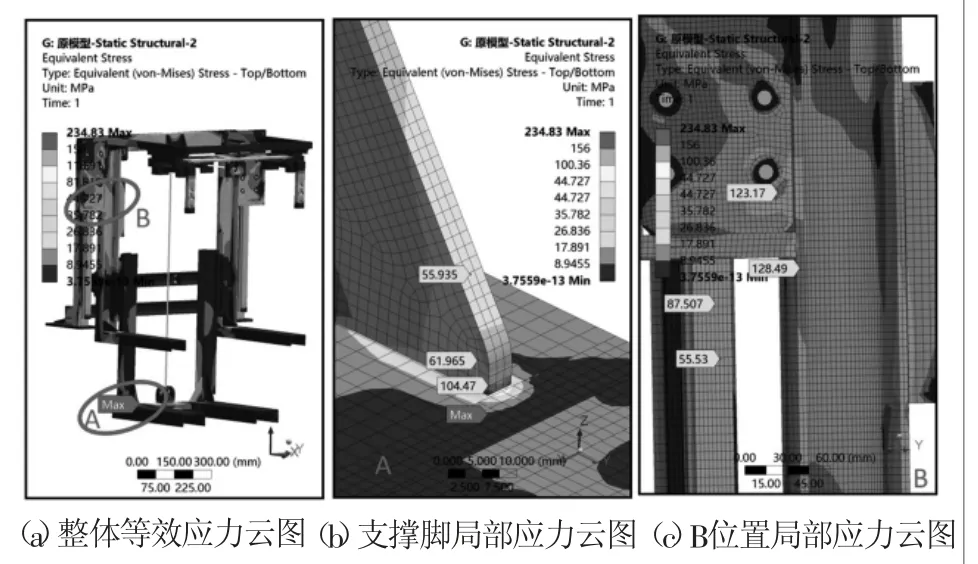

b.位移分析。整体结构的总位移为8.9 mm,出现在支撑脚,主要表现为-X方向移动,如图10(a)所示。X方向的位移为7.9 mm,主要表现为支撑脚的-X方向横移,如图10(b)所示。Y方向的位移为0.1 mm,由于没有考虑载荷在Y方向的偏载,位移很小,如图10(c)所示。Z方向的位移为5.3 mm,主要表现为货叉的Z方向的下移,如图10(d)所示。

图10 位移图

3)工况3:C、D点两轮支撑。

a.应力分析。整体结构最大等效应力为792.7 MPa,出现在支撑脚与加筋板焊接处,由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异,附近应力水平为215.1 MPa,从正应力结果看出,此处的应力状态为压应力,注意焊缝质量,失效风险较低;图示B位置处的最大等效应力为136 MPa,出现在槽钢翼板处,失效风险低,如图11所示。

b.位移分析。整体结构的总位移为12.1 mm,出现在支撑脚根部,主要表现为X方向向下移动,如图12(a)所示。X方向的位移为8.8 mm,主要表现为夹手组件的X方向横移,如图12(b)所示。Y方向的位移为0.1 mm,由于没有考虑载荷在Y方向的偏载,位移很小,如图12(c)所示。Z方向的位移为5.3 mm,主要表现为整体Z方向的下移,如图12(d)所示。

图11 应力图

图12 位移图

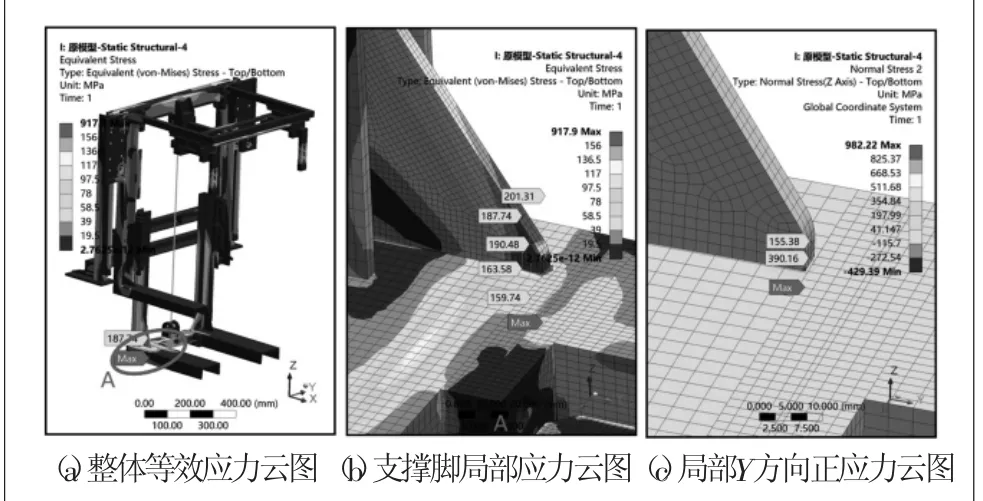

4)工况4:B、C点两轮支撑。

a.应力分析。整体结构最大等效应力为917.9 MPa,出现在支撑脚与加筋板焊接处,由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异,附近应力水平为201.3 MPa,从正应力结果看出,此处的应力状态为拉应力,有一定的失效风险,注意焊缝质量,如图13所示。

图13 应力图

b.位移分析。整体结构的总位移为9.0 mm,出现在没有约束的支撑脚处,主要表现为Z方向向下移动,如图14(a)所示。X方向的位移为2.4 mm,主要表现为夹手组件的X方向横移,如图14(b)所示。Y方向的位移为1.2 mm,主要表现在上装顶部,如图14(c)所示。Z方向的位移为8.6 mm,主要表现为墙板一侧Z方向的下移,如图14(d)所示。

图14 位移图

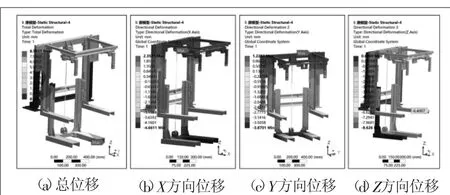

5)工况5:B、D点两轮支撑。

a.应力分析。整体结构最大等效应力为503.1 MPa,出现在支撑脚与加筋板焊接处,由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异,附近应力水平为132.3 MPa,从正应力结果看出,此处的应力状态为压应力,失效风险低,图示B位置处的最大等效应力为140 MPa,出现在槽钢翼板处,失效风险低,如图15所示。

图15 应力图

b.位移分析。整体结构的总位移为4.6 mm,出现在货叉处,主要表现为Z方向向下移动,如图16(a)所示。X方向的位移为3.2 mm,主要表现为支撑脚的-X方向横移,如图16(b)所示。Y方向的位移为2.4 mm,主要表现在支撑脚-Y向移动,如图16(c)所示。Z方向的位移为4.2 mm,主要表现为货叉一侧Z方向的下移,如图16(d)所示。

图16 位移图

3 结论

1)通过创新式设计提出一种叉装组件,主要包括滑台组件、叉架组件、支撑组件、夹紧组件、提升油缸及平移油缸。可以实现墙板的叉取、卸放功能。

2)通过对叉装组件5种工况的应力和位移分析,除去由于模型没有考虑具体焊缝形式,导致此处几何形状为直角过渡,存在应力奇异的情况,5种工况的最大应力值都在零部件材料的屈服强度之内。5种工况下的位移值都在可接受范围内。