一种高原用便携式供暖装置的设计与研究

2021-04-19马强强

马强强

(中国船舶集团有限公司 第七一一研究所,上海201100)

0 引言

在我国寒冷的高原地区,由于特定的地理与气候环境,使得交通和建设条件变得复杂,无法铺设管道通入暖气,当地居民生活取暖问题一直难以得到保障,在过去都是依靠热水袋或者燃煤锅炉进行供暖,但是热水袋散热快,保温效果差,根本无法满足正常生活的取暖要求,另外燃煤锅炉不仅造成环境污染,排放粉尘和有害气体,而且需昼夜频繁填充柴煤、炉子还经常熄灭,给生活带来了诸多不便[1]。

目前当地的人口居住比较分散,依靠常规电网延伸的方式来解决电力供应很不现实,但是当地风能资源丰富日照充足,利用风能发电和太阳能光伏发电,组成“风光互补供电系统”,已经满足用户的基本电力需求。现在家用的供暖装置耗电量大、容易出现灼热感与烫伤问题,亟需一种制热节能、温度可控、移动方便的小型供暖设备。

本研究针对当地现有条件设计一种便携式供暖装置,采用恒温电加热方式,利用陶瓷片作为加热体,热效率可达95%以上,具有不发红光、不燃烧、升温快等特点,而且陶瓷发热体表面温度可以恒温控制,当温度过高或过低,可自动启停,避免了高温烫伤及干烧现象。该装置可有效满足人们对取暖的要求,节能环保,而且还提高了使用的舒适度。

1 整体结构设计

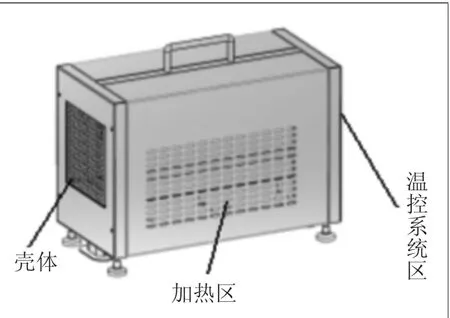

针对目前外界条件的限制及现有供热装置存在的问题,研究设计了一种新型便携式供暖装置。图1所示为供暖装置示意图,主要包括壳体支撑部分、产热输出部分和温控系统部分。壳体侧面经过镂空工艺处理,有利于风机的吸气,同时可以将有热量稳定输出,防止局部过热现象;产热输出部分为该供热装置加热的核心区域,通过PTC发热体进行产热,风机将产生的热量吹出;温控系统通过温度传感器的感应实现温度可控可调,达到理想的舒适效果。

1.1 壳体结构的模块化设计

壳体结构设计属于工业化设计的一种,设计过程中要充分体现出模块化设计理念,通过各部分之间的独立设计最终实现整体化设计,不仅可以降低生产成本,而且能够使产品外形更加人性化、简洁化、多样化[2]。本产品外壳设计为长方体结构,选用304不锈钢材质,表面经过研磨抛光处理,起到较好的支撑保护作用,表面采用激光进行镂空处理,增加了壳体空气流动性,提升了美观度;采用双层流道结构,使外壳整体温度不会过高,安全可靠;另外壳体的上下方设置横梁,增加壳体结构的整体强度,顶部配置有提手,携带方便。

图1 供暖装置示意图

1.2 产热结构设计与排布

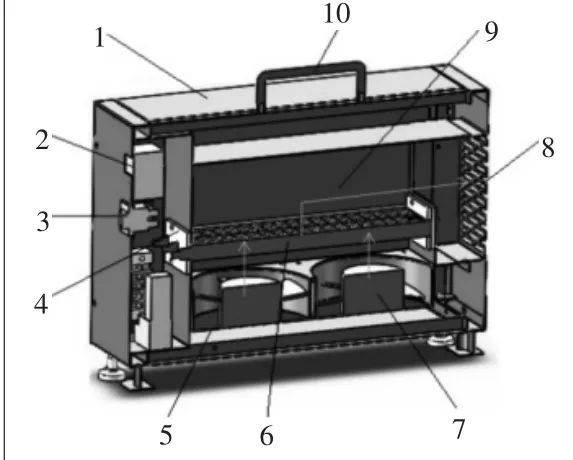

陶瓷加热片是该产品的主要加热体,采用220 V交流电进行加热,加热时无明火,避免造成烫伤,图2所示为本产品内部结构,其功率设计为3 kW,选用4组加热体并排布置在壳体的中部,每组加热体的功率为0.75 kW,加热体两端使用耐高温的绝缘板,绝缘板固定在壳体两侧的面板上,绝缘板的材质为环氧树脂板,环氧树脂板可以在200 ℃以下稳定运行,在加热体的正下方设有2个轴流风机,风机功率21 W,转速为2600 r/min,风量为2.3 m3/min,上电时风机开始运转,风机可迅速将加热体产生的热量沿着图2中箭头方向送至出风口吹出,减少余热辐射的影响,根据温控系统的控制原理,在风机进风口设置的温度传感器监测环境温度,通过壳体面板上的温控显示器实时显示,加热功率随环境温度的降低而增大,升高而降低[3],即使进风口被堵塞时加热体温度也不会超过200 ℃,不会出现过热现象。

图2 供热装置内部结构图

2 温控系统的设计

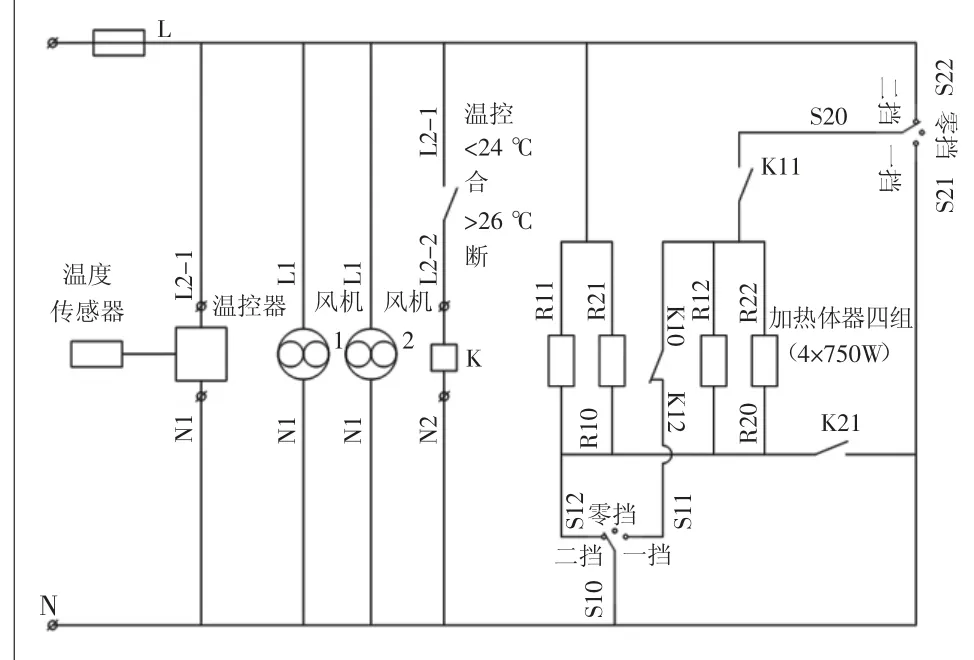

温控系统的主要功能是根据外界温度的变化对加热体进行实时调整[4],它是整个供热装置设计的重点。为适应不同地区使用,本产品设置了2个供热挡位(如图3),用户可根据需要选择合适的挡位:零挡为停止按钮;一挡启动功率范围为0~1.5 kW;二挡启动功率范围为0~3 kW。启动时,轴流风机开始运转,此时开关拨动至一挡或者二挡,如果外界温度低于24 ℃时,4组加热体同时通电加热,温度慢慢上升,轴流风机将热量迅速吹出与外界冷空气进行交换,为监测进风口处的温度,在供热装置底部设有温度传感器,当外界温度加热到26 ℃时,风机进风口温度也达到26 ℃时,加热体停止加热,温度不再继续上升;当温度冷却再次低于设定的24 ℃,加热体重新被加热,使外界温度始终保持在24~26 ℃之间,此时的温度是最适合人体的舒适温度,达到了节能环保的目的。

图3 恒温控制系统图

3 加热体热态仿真分析

3.1 有限元模型

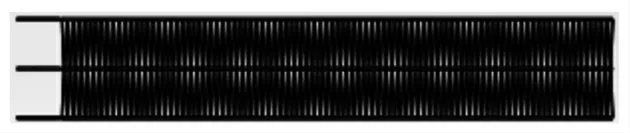

供热装置主要生热部分为加热体,外围壳体为次要因素,对热量影响不大,因此在分析时可以对模型进行简化[5],简化后加热体模型如图4所示。

图4 加热体简化模型

3.2 材料参数

选择加热体作为分析对象,根据加热体的材料属性,设置加热体各材料参数:陶瓷加热片的比热容为850 J/(kg·℃),导热系数为1.5 W/(m·K)。

3.3 载荷与约束

热量的传热方式有传导、对流、辐射等3种,在本研究中加热体的主要传热方式是对流[6-8],传导与辐射影响较小,因此对加热体模型进行稳态热分析,施加温度载荷,施加在加热体表面,环境温度设为24 ℃。

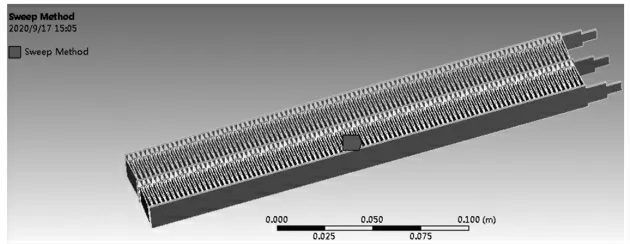

3.4 网格划分

由于本研究对象是加热体几何形状相对规则,采用扫掠网格划分,划分后的网格如图5所示。

图5 加热体网格划分

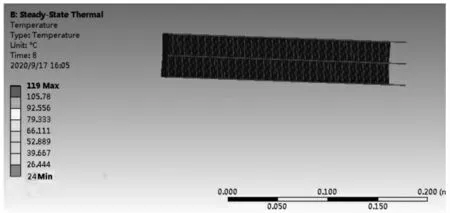

3.5 仿真结果与分析

根据简化建立的供热装置加热体的有限元模型,利用ANSYS进行热态仿真分析,得到加热体温度场在热辐射下的温度分布,最高温度可达119 ℃,根据温度场的分布可以为加热体的结构改善提供一定的理论依据。

图6 加热体温度场分布

4 现场试验

在机械结构与温控系统设计完成后,需要对整个供热装置进行相关试验,主要检测防水等级、热效率、功率、挡位出风温度、温控范围等性能参数,试验结果如表1所示。

表1 试验结果记录

具体实施步骤如下:为检测产品是否能够适应恶劣环境,首先做了防水试验,设置水流量为10 L/min,试验时间为10 min,摆动120°,试验结束后检测有无积水,然后试验产品是否正常工作。

将产品放置于20~30 m2的房间内,房间配有220 V、50 Hz的交流电,被测房间内室温低于24 ℃,接通电源之后,启动挡位开关1,在产品正前方出风口处设置温度计,每隔1 min记录一次温度值,直至温度不再变化为止,此时的温度即为一挡下额定出风温度,测量此时电路中的电流值,计算产品的功率;然后拨动开关至二挡,同理,每隔1 min记录一次温度值,直至温度不再变化为止,此时的温度即为二挡下额定出风温度,测量此时电路中的电流值,计算产品的功率。

随着时间的推移,房间内的温度逐渐上升,当温控显示器26 ℃时,加热体停止工作,记录此时房间内的温度,观察房间内的温度是否控制在24~26 ℃之间。为提高产品的性能,使用噪声测试仪记录产品正常工作时的噪声,为后期产品优化提供数据指导。

5 结论

本文设计了一种便携式供暖装置,有效解决了高原取暖难、取暖灼热不适与高温烫伤的问题,与现有供暖装置相比,热量转化效率高,节能无污染,设备体积小,携带方便,温度可以根据用户自行设置,保持舒适温度运行。利用仿真完成加热部件温度场的模拟,可根据实际使用情况,继续优化供热装置,提高发热效率,可靠保证寒冷冬季的室内温度。