田湾核电站抗燃油应用与维护

2021-04-19许海生

许海生

(江苏核电有限公司,江苏 连云港222042)

1 核电站主泵用抗燃油监督

田湾核电站位于江苏省连云港市连云区田湾,一期工程建设两台单机容量106 万kW的俄罗斯AES-91型压水堆核电机组。二期两台机组单机容量112.6 万kW,采用俄罗斯VVER-1000改进型核电机组。1号和2号机组分别于2007年5月17日和8月16日先后投入商业运行。二期工程于2012年12月27日正式开工建设。3号、4号机组分别于2018年2月15日、12月22日投入商业运行,机组设计寿命为40 a,年平均负荷因子不低于80%,年发电量为140 亿kW·h[2]。

反应堆冷却剂泵简称主泵,是一回路的重要组成部分,主要功能为保障一回路冷却剂的循环,强化堆芯传热,并把堆芯产生的热量传送到蒸汽发生器,属于安全1级、质保1级设备,以安全可靠而著称。

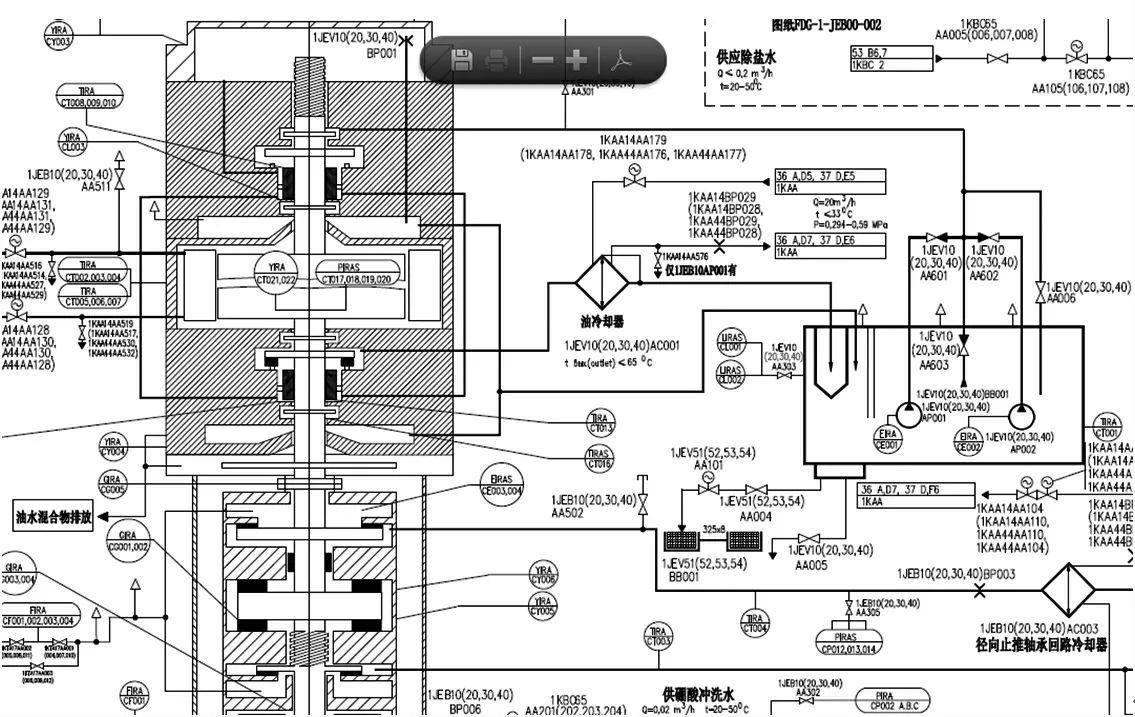

田湾核电所使用的主泵型号为ГЦНa-1391,为立式、离心、单级泵,由水力壳体、可取出部件、电动机、上部和下部定位架、支撑件及辅助系统等组成。1391型主泵上径向轴承和推力轴承采用水润滑方式,推力轴瓦为渗硅石墨瓦块(耐磨材料СГ-П0.5)。同样从安全考虑,主泵电动机轴承室润滑采用同汽轮机润滑油一致的同一牌号的抗燃油,以色列化工集团工业品公司(ICL-IP,原美国阿克苏诺贝尔磷化学公司)生产。抗燃油具有较好的黏温性和氧化安定性,尤其是难燃性,自燃点高达530 ℃以上,较普通矿物汽轮机油350 ℃的自燃点高约200 ℃,可以保证汽轮机组高温蒸汽管道减少火险隐患。每台主泵电动机润滑油油箱容积为1600 L,按设备KKS编码区分分别为JEB10-40BB001,单个机组共4台,1号~4号机组共计16台。

油系统用来冷却电动机上部和下部巴氏合金径向轴承,以保证电动机准备、启动和运行。油系统安装在主泵机组上定位隔架的支架上,包括油箱JEV10BB001,2台屏蔽电动泵JEW10AP001和JEV10AP002,安装在油箱顶部的油冷却器JEV10AC001及装在电动机转子上的螺旋泵等。油箱JEV10BB001注满了牌号为Fyrquel-L(原设计为ОМТИ)的润滑油,油通过手动阀JEV10AA005排放。

为了保证主泵机组的启动,在主泵启动前15 min,电动油泵就应投入运行,以保证润滑油充满电动机内部空腔循环。同时,空气也从轴承槽中经过溢出管道上的通气口和油冷却器排放到油箱中。一旦一台电动油泵断电,备用电动油泵将自动投入。当油温在200~450 ℃范围时,电动油泵保证长时间处于“待启动”状态。电动油泵的一次检修寿命为8000 h。当主泵机组转速达到额定转速后,启动油泵自动切除。由安装在主泵电动机转子上的螺旋泵来实现油系统内油的循环。

油箱是用板坯焊接而成。当油以大流量流动时,会有很多空气溶入油中,因此在冷却器后的输油管道上设置了气泡消除器。另外,油系统还有减震器、电动油泵的定位架。需要排放油箱中的油或排空电动机空腔内的油,在给油箱换油时需排空油箱内空腔中的油,这是通过油箱上带法兰的结合面与接管连接实现的。立式电动泵机组由单级离心泵和电动机组成。电动机为异步鼠笼转子电动机。

图1 主泵电动机润滑油系统流程图

由于主泵输送介质为一回路放射性水,抗燃油位于保护区,考虑到放射性核素影响因素及电站化学科油分析设备条件,将《电厂用磷酸酯抗燃油运行与维护导则》(DL/T571-2014)中新油和运行油的质量标准中主要指标如外观、水分、颗粒度、运动黏度、酸值、开口闪点作为主泵电动机润滑油的技术监督标准。其中颗粒度等级要求为NAS1638级,不高于8级。随着抗燃油运行时间的延长,油质恶化问题不可避免。为了对主泵电动机用抗燃油进行全面的分析,从T105大修开始,在大修期间进行放射性核素的测量后,按照《电厂用磷酸酯抗燃油运行与维护导则》(DL/T571-2014)的要求进行全分析。与该规程及出厂检验报告相比,增加了电阻率、泡沫特性、氯含量等指标。因此,在实际的技术监督中,将《电厂用磷酸酯抗燃油运行与维护导则》(DL/T571-2014)中新油和运行油的质量标准进行部分修改后纳入《油务监督大纲》(MPGX-WOS00-349)中,作为日常抗燃油技术监督的纲领性文件,同时,根据需要,增加RULER、MPC、RPVOT及油泥析出、元素等项目的检测。

2 存在问题

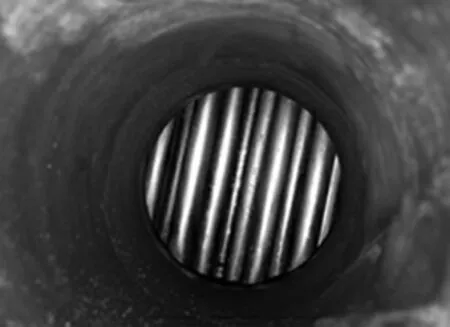

抗燃油在使用过程中因温度和水分的影响必然劣化,劣化后的抗燃油出现酸值过高、油泥析出严重、电阻率降低等问题,突出表现为主泵电动机轴瓦上产生漆膜、油箱滤网压差高、油冷器上产生油泥等各种影响设备安全运行的润滑问题。2号机组4号主泵电动机(2JEB40AP001-M01)油冷器换热管表面吸附有油泥,影响换热效率,导致油箱油温升高。2号机组3号主泵电动机(2JEB30AP001-M01)止推轴承表面发现漆膜,造成推力瓦温度持续升高。在2013年4月份换油后,又重复出现推力瓦温度持续升高的情况。

图2 红外光谱元素分析图谱

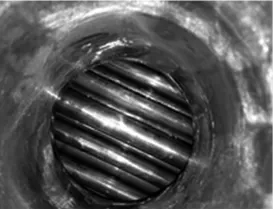

图3 主泵电动机止推轴承

图4 主泵电动机推力瓦产生的漆膜

图5 油冷器换热管上的油泥

3 原因分析

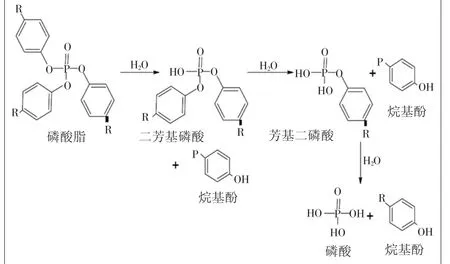

主泵电动机润滑油水分经常出现超标情况。磷酸酯抗燃油水解后会产生大量的强酸(磷酸)和弱酸(烷基酚),造成抗燃油的酸值升高。过高的酸值会导致更快速的水解反应(自催化反应),加速抗燃油劣化,导致漆膜的产生、电阻率超标等严重劣化情况[3],如图6所示。

图6 磷酸酯抗燃油水解反应过程

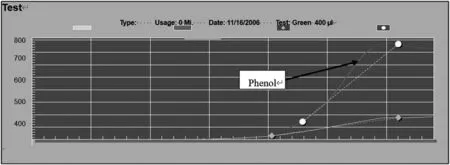

产生的烷基酚可以通过RULER测试进行换算,如图7所示。

图7 RULER测试结果

4 处理措施

及时去除因劣化产生的酸性产物是延长抗燃油使用寿命的重要手段。由于影响油的电阻率的杂质主要是极性液体杂质,而不是固体杂质,所以采用提高滤油机滤芯精度和真空的方法解决不了此类问题[4]。

对于没有安装旁路再生设施的,为防止油质恶化产生的严重后果,需要进行换油处理。同时要求保证新油的电阻率指标合格。

由于第一种原因引起的泡沫问题,通过使用抗燃油再生设备对油进行再生处理,去除油中的劣化产物及其它污染物,就能很好地解决泡沫问题。

由于第二种原因引起的泡沫问题,只有向油中添加消泡剂的办法才能解决。可以在运行状态下添加,不影响设备的正常运行。

对于油质劣化的系统,在现有条件下由于没有在线处理措施,可以考虑增加抗燃油再生设备或在大修窗口进行换油。同时加强库存油、运行油的电阻率和泡沫特性指标的连续检测,对油质进行跟踪。

抗燃油在线再生设备是技术最先进、性能最优越的抗燃油处理设备,它具有再生、净化、除油泥和补油功能。根据系统大小不同,设计制造不同流量的抗燃油再生装置。最大流量为3 m3/h。抗燃油在运行中坚持投入再生设备,可将抗燃油在运行中因老化而产生的酸性产物、油泥等及时除去,不但保证了油的电阻率、酸值等指标处于新油水平,同时使油的颜色明显变浅,而且避免了因油老化产生的酸性有害物质对油的劣化的催化作用,这样不但可大大延长油的使用寿命,还可大幅降低油的维护费用,从2012年安装抗燃油再生装置至今,使用寿命已经超过7 a,油质各项指标均在正常范围之内,没有出现因抗燃油劣化原因导致的设备运行故障,保证了机组和设备的安全稳定运行[1]。

主泵电动机润滑油箱由于在控制区内,系统未配置在线滤油设备。运行时油箱内部设置有双层过滤滤网,对机械杂质进行循环过滤。该油系统的滤油是在大修期间进行的。利用PALL公司生产的便携式滤油小车(型号为PFC8314-50,额定流量50 L/min,采用滤芯精度为5 μm,滤芯型号为HC8314FKP16Z)进行机械杂质的过滤。后期又配置了抗燃油再生装置进行抗燃油的维护。由于核岛内部厂房廊道所限,该抗燃油再生装置根据需要设计成组合式设备,分别为进油部件(电控箱、进油泵、进油滤网等)、再生(脱水)部件和出油部件(精滤芯、粗滤芯、取样阀等),部件之间通过高压油管和快换接头连接,确保油系统运行安全,并且设计有多种安全报警,如系统压力报警、精滤压差报警、粗滤压差报警等。

图8 主泵电动机抗燃油再生装置原理图

针对抗燃油油泥,通过与合作单位研发的主泵电动机油冷器清洗装置,配合抗燃油生产厂家的清洗液对油冷器换热铜管表面吸附的油泥进行清除处理,提高了油冷器的换热效率,保证了主泵电动机油温满足运行规程要求。

图9 主泵电动机抗燃油再生装置

图10 油冷器清洗装置

图11 油冷器清洗后

5 经验反馈

综合几年来抗燃油管理和维护的经验,本文认为需要从以下几个方面进行管理:1)加强库存油的储存和保管。严格按照抗燃油生产厂家的存放要求进行储存,尽量避免室外存放,库房应清洁、阴凉干燥,保持良好的通风状态。2)应根据系统重要性及设备制造厂要求,为不同系统使用的抗燃油制定合理的油质监督标准,指标不能过高或过低,尤其是颗粒度指标。3)在线油系统净化设备应考虑过滤效率。由于大修工期越来越短,留给油系统从排油到系统注油的时间窗口越来越短,仅1个星期左右。因此,一旦油质不合格,单靠检修油箱滤油的处理方式是不能满足大修需求的。机组正常运行期间的油系统净化效果变得异常重要。4)机组运行初期,主要加强水分和颗粒度指标的监测,随着运行时间的延长,也要加强监测电阻率和泡沫特性指标,同时增加MPC和RULER的检测需求,对抗燃油的剩余使用寿命进行科学评估。5)根据实际情况和经验,制定合理的滤油周期。6)提前考虑运行油的防劣化措施。配置旁路再生装置,及时除去因抗燃油老化而产生的酸性物质、油泥、水分等有害物质。保证酸值、电阻率等重要指标始终处于合格工况。7)由于抗燃油有一定的寿命,编制主泵电动机润滑油的PM大纲,将换油周期定为4C(6 a)。