气悬带式输送机的气孔分布研究

2021-04-19黄付延林浩良

黄付延, 林浩良

(1.广东利元亨智能装备股份有限公司,广东 惠州516001;2.五邑大学 机电工程学院,广东 江门529020)

0 引言

散料输送涉及的行业领域十分广泛,而散料输送的关键设备就是输送机[1]。气悬输送机利用气垫可以无摩擦承托,从而代替了普通带式输送机中的轮滚接触式支承,极大地减小了输送阻力损耗,且相对传统带式输送机,气悬带式输送机由于气垫支撑使得整个运输过程更平稳安全,因此气悬带式输送机具有很大的发展前景。

目前,国内外许多学者对与气悬带式输送中气箱结构、盘槽形状、供气装置等方面的研究较为成熟[2],郭金星等[3]分析了输送带上物料压力分布,通过DEM仿真给出了压力分布,将水压力与土压力计算方法进行了比较,证明两者计算方法都可以满足计算精度的要求。而对于气孔布置的研究多数学者采用的是静力学将输送皮带视为刚体,忽略了输送皮带的变形形状,但是输送皮带的变形形状是决定气垫的特性关键因素之一。而流固耦合有限元模型可以精确获取流场及结构动态响应特性,能够在耦合边界上流体和结构结果交换同步求解,计算精度高。因此本文建立气悬带式输送机横截面的二维流固耦合有限元仿真分析模型,采用直接流固耦合算法,在相同工况下分析不同数量气孔对气垫负载能力的影响。

1 输送带受力工况

本文以公司密封气悬带式输送机项目为研究对象,结构如图1所示,输送皮带材料:橡胶(弹性模量、泊松比参考橡胶材料),质量为8 kg/m2,皮带尺寸:厚度为8 mm,宽度为1000 mm;进风量为50 m3/h,气垫机产量为500,容重为0.75 t/m3,物料截面积为0.069 m3,进气压力为0.1815 MPa(方形气箱保持)。

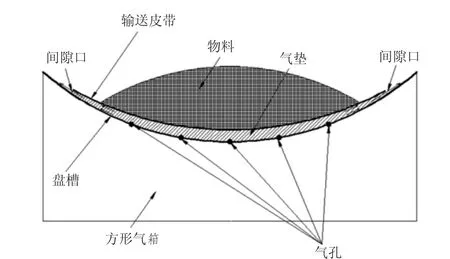

图1 气悬带式输送机结构图

气悬带式输送机通过气源从送风管道进入方形气箱输入气源,进入方形气箱的气体从气室顶部盘槽上的气孔中流出,流出来的气体在盘槽与输送皮带之间形成一层均匀稳定气垫区,从而托起输送皮带及带上物料,最后输送皮带在驱动滚筒的牵引下进行输送[4],气悬带式输送机横截面结构示意图如图2所示。气垫的存在将盘槽和输送皮带完全隔离开来,有效地减小了输送带在输送过程中的摩擦,使得输送带在输送过程中更加平稳,提高了输送效率。

为使输送皮带和盘槽之间不存在接触以避免发生磨带现象,气垫负载能力应大于输送皮带自身重力加物料负载重力。而输送带横向上的物料并不是均匀分布的,中间负载最大并向两边递减。从气垫负载特性考虑,当工作一段时间后整个输送系统达到平衡,气垫负载力的大小只与气垫区的气压和输送皮带面积有关。气垫区气压越大,气垫区越大,气垫负载能力也越大,与此同时从间隙口泄漏的气体也越多。但气垫承载力的大小与泄漏的气体关系并非简单线性相关,因此需注重分析气孔分布。

图2 气悬带式输送机横截面结构示意图

气膜的产生与风机入口气流量、气孔布置、盘槽形状、间隙口出口气流量等因素有关。在输送皮带与盘槽间要形成一层稳定均匀的气垫,且使整个系统消耗的能量最小,则与气垫入口流量和间隙出口流量之差相关,间隙口为保证输送皮带两边与盘槽不接触以设计成极小间隙,而入口气流量直接由盘槽上气孔数量、直径、分布决定。因此,要设计节能高效的气悬带式输送机就必须考虑盘槽气孔的布置方式,不同的盘槽气孔布置方式会产生不同的气垫负载能力分布,也需要不同的入口气流量来支撑[5]。

2 有限元分析

对于气悬带式输送中气垫区特性的数值模拟,己有诸多学者进行试验验证和仿真分析,而关于气垫稳定状态时悬浮的输送皮带的定义,李建峰等[6]将此时的输送皮带设置成已知形状的刚体,不考虑其弹性形变,再通过改变气孔数量、直径、分布来获得不同的气垫负载力;朱小龙等[7]通过构建运用缝隙流理论和实验测试对气垫带式输送机气膜厚度进行分析与研究,得出了气膜的峰型分布情况与分布规律。从前面分析可知,输送皮带在气垫载荷作用下会产生变形或运动,而输送皮带的变形或运动又反过来影响流场,从而改变气垫区流体载荷的分布和大小。对此,本文通过Workbench中的Fluent板块对气垫进行流体仿真分析,同时通过Static Structural模块对输送皮带进行分析,然后将两相运算结果相互传递,进行流固耦合分析[8]。

2.1 有限元模型构建

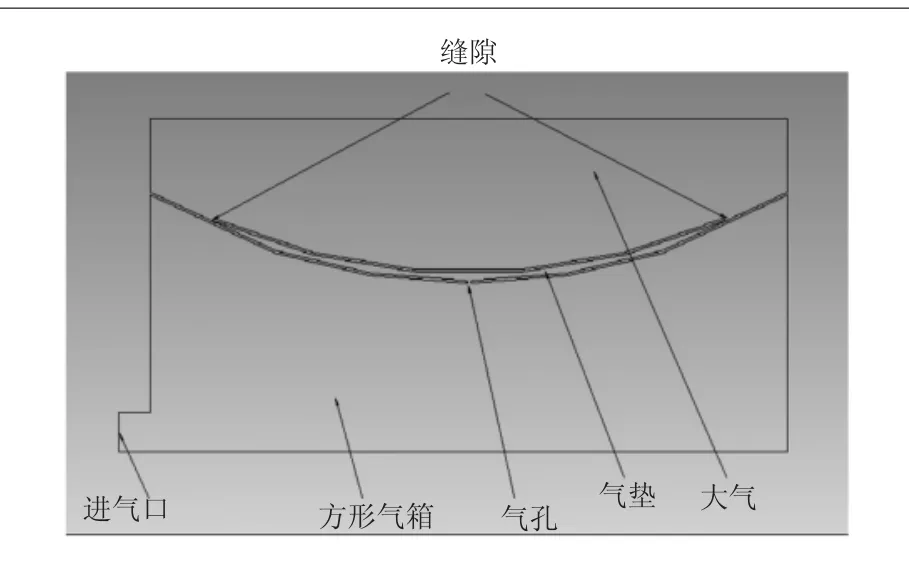

假定整个运输过程中输送皮带纵向上物料均匀堆积且处于相对静止状态,则物料对输送皮带的压力沿同一纵向相等。而气悬带式输送机纵向跨度为6 m,横向跨度为1 m,则形成的气垫厚度相对输送皮带长度和宽度很小,输送皮带的速度相对气流速度又可忽略不计,因此,气垫区气体流体完全可以简化成一横截面上的二维流场问题。气悬带式输送机横截面二维仿真模型如图3所示,除去对仿真没有影响的特征和零件,保留方形气箱、气孔、气垫等主要区域外加输送皮带上方的大气区域。

整个计算域采用非结构化网格,共计161 169个网格单元中:全部采用适应性好的四面弹网格,气孔和气垫区做加密处理,最小单元达0.2 mm,而方形气箱的大流场采用较大尺寸网格,最大单元达8 mm。网格质量大于0.31,满足基本需求,网格划分结果如图4所示。

图3 气悬带式输送机横截面二维仿真模型

图4 有限元网格模型

2.2 仿真参数设置

输送皮带和气垫区流体之间的耦合是一种双向流固耦合,计算原理参考文献[9]。在每一个步时上将固体上的计算结果传输到流体区域,引起流体流场变化后重新计算流体,再将新的计算数据重新作用在固体区域上,以此反复迭代,得到最终的收敛结果,具体设置如下:

1)速度边界条件。当物料重力与气垫负载能力达到平衡时,认为气体在气孔入口、间隙出口外其他接触面均为无滑移壁面,速度均为0。

2)入口边界条件。设定外界环境压力为一个标准大气压P=0.101 MPa,保持方形气箱入口气量为50 m3/h;环境温度T=24 ℃。

3)物料压力条件。采用按物料的堆积深度来确定压力分布,其实质为水压力理论,若不考虑散状物料中颗粒间的相互作用力,用水压力的理论计算输送带表面受到的物料压力,因此对于物料压力选择Hydrostatic Pressure来等效模拟。

2.3 仿真结果

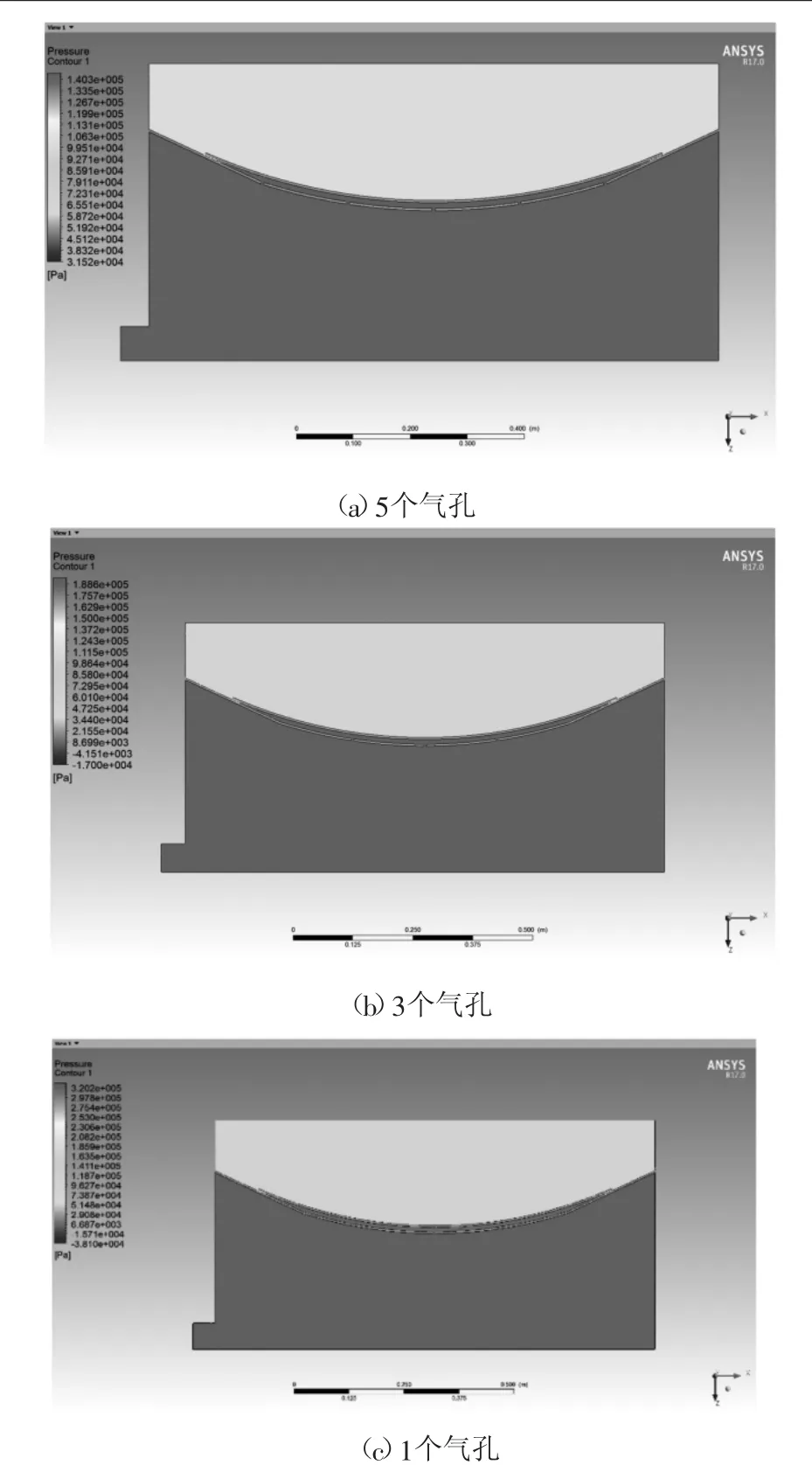

仿真加载5 s之后,气垫区内气压没有波动,说明气垫内气流出入达到稳定。从图5中可以看出,气垫区气孔周围的气压与方形气箱内气压基本一致,但靠近间隙区的地方连通大气气压就急剧下降,慢慢趋近并等于大气压。

图5 气压分布云图

在相同进气量条件下,不同的气孔数量导致气垫区气压也有明显区别,结果如图5所示。其中盘槽上5个气孔对应的气垫区气压为0.140 MPa,3个气孔对应的气垫区气压为0.189 MPa,1个气孔对应的气垫区气压为0.32 MPa。随着气孔数量增加,气垫区进气量也在增加,导致泄漏量增加,则气垫区压力在降低,故支撑力在降低,能支撑的负载也降低,因此气孔过多,泄漏量增加,气垫区气压降低。

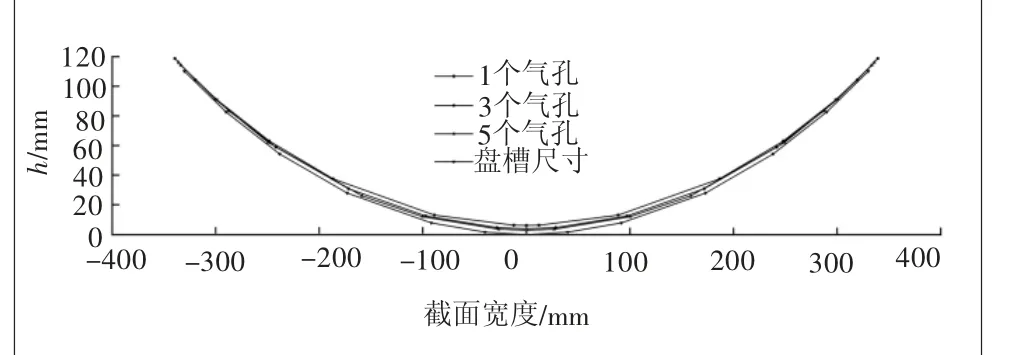

在Static Structural模块中,以盘槽内轮廓尺寸为基准,提取不同的气孔数量的输送皮带形变数据,建立输送皮带在稳定状态下横截面尺寸图,如图6所示。由于气垫区压力作用,使得输送皮带都会被托起不同程度距离,也正是这个盘槽与输送皮带之间距离可以决定气悬带式输送机的优良性。若盘槽与输送皮带间最小出口间隙过小,会发生磨带现象,不利于输送工作;若盘槽与输送皮带间极限距离差值过大,则形成的气垫区不均匀,皮带输送过程中由于受力不均而产生晃动。

图6 输送皮带形变对比图

1个气孔的盘槽产生的距离在中间位置最大有5.32 mm,向两边靠拢后慢慢变小形成间隙出口为1.12 mm。3个气孔的盘槽产生的距离在中间位置最大有4.05 mm,两边最小间隙出口为1.91 mm。5个气孔的盘槽产生的距离在中间位置最大有3.48 mm,两边最小间隙出口为2.26 mm。因此,随着气孔数量减少,气垫区更均匀,槽与输送皮带之间间隙出口距离更大。

3 结论

本文建立了一种气悬带式输送机的二维流固耦合有限元模型,分析了盘槽上气孔数量对气悬带式输送机的气垫区负载能力的影响,可得出以下结论:1)盘槽上气孔数量越多,气垫区气压反而越小,气垫区的负载能力越弱;2)盘槽上气孔数量越多,盘槽与输送皮带之间气垫气流越均匀,更适合输送皮带工作。