金属材料在高盐环境中的物理防腐性研究

2021-04-19王佳萍

王佳萍

(甘肃省平凉机电工程学校,甘肃 平凉 744000)

船舶作为水上重要的交通工具,常年工作在海上,受到高盐环境的侵蚀,因此对船舶上各金属部件的抗腐蚀性有着极高的要求。基于上述背景,为保护船舶上金属部件,进行物理防腐是常见的一种手段。物理防腐是指在金属材料的表面涂上一层防护层,以避免海水与金属材料直接接触,从而达到防腐蚀的目的[1]。目前,物理防腐手段多样,如何选择成为一道难题。基于此,为探究不同金属涂层的防腐性能,本文将不同的涂层喷涂到同一种金属材料上,并通过腐蚀模拟试验,探究其防腐性。

1 试验材料与方法

1.1 试件基体材料

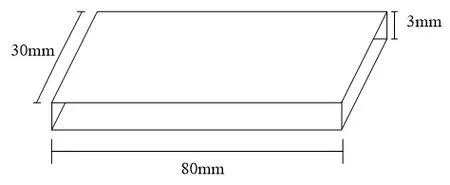

低碳钢是一种碳含量低于0.25%的碳素钢,是船舶上大部分金属部件的组成材料[2]。该种材料抗腐蚀性能较差,故而选择该材料作为各种涂层防护对象。本实验中选择的低碳钢为Q235,将其裁剪成80mm×30mm×3mm 的规格,组成5 组试件基体材料,如下图1 所示。

图1 试件基体材料规格

1.2 金属涂层材料

本实验中选择的金属涂层材料有三种锌涂层、铝涂层、锌铝涂层,其规格如下表1 所示[3]。

表1 金属涂层材料规格表

1.3 试验仪器设备

本次试验中所涉及到的仪器设备,具体信息,如表2 所示。

表2 试验仪器设备

2 喷涂工艺

在这里,选择电弧喷涂技术在试件基体材料上喷涂锌涂层、铝涂层、锌铝涂层三种材料,具有质量高、效率高、成本低等优点[4]。具体过程如下:

步骤1:试件基体材料表面预处理,包括净化处理和粗化处理两部分。前者通过盐酸多巴胺、乙醇等试剂去除试件基体材料表面存在的污垢,后者通过射吸式喷砂系统增加表面粗糙度,以便增加喷涂材料与试件基体材料的摩擦力,使得二者更加贴合[5]。

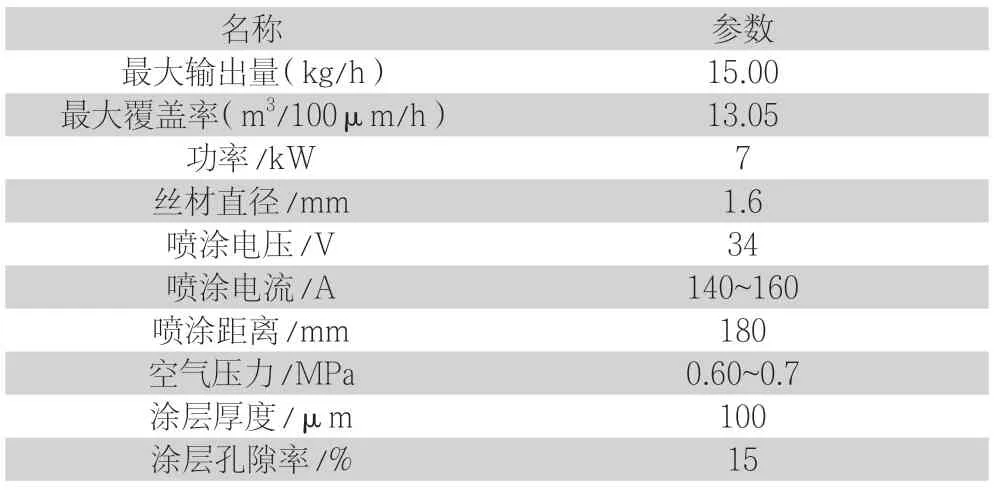

步骤2:电弧喷涂设备选择。选择DPT303 电弧喷涂装置进行喷涂。该设备设置的喷涂工艺参数如下表3 所示。

表3 电弧喷涂工艺参数

步骤3:涂层的机械加工。在喷涂层干燥之后,对其表面进行机械加工,使得涂层外观应均匀一致。

3 涂层腐蚀试验

喷涂结束后,得到三组试件。本章节就利用这三组试件进行涂层腐蚀试验,即将三组试件分别放入同样的高盐环境中,然后记录相关数据,以判断涂层对于低碳钢的防腐性能。具体过程如下:

步骤1:制作试验中所需要的高盐环境。该环境在海水水质参数的基础上进行调整,使得水中盐度更高。高盐环境具体参数如下表4 所示。

表4 高盐环境参数表

步骤2:将三组试验样品放置到所制备的高盐环境中,在高盐环境下放置7 个小时,室内温度设置为50℃。

步骤3:放置7 个小时捞出,使用场发射扫描电子显微镜,针对试验样品进行显微检测,通过在纳米尺度上观察样品中的大分子结构。此外,利用透射电子显微镜,针对扫描电子显微镜中无法观察到的细部结构进行二次观察。

步骤4:将三组样本表面的腐蚀产物去除掉,然后放入无水酒精中,取出经过干燥箱干燥后,放入干燥皿中冷却至室温,然后再进行称重,最后利用失重法计算试样的腐蚀速度,计算公式如下:

式中,v 为腐蚀速度(g/m2.h);x0、x1分别为试样腐蚀前后的质量(g);s 为试样表面积(m2);t 为腐蚀时间(h)。

4 试验结果

4.1 涂层组织结构特征分析

利用显微镜观察腐蚀试验后的三组试验样本的微观组织结构,其特征如下表5 所示。

表5 涂层组织结构特征表

4.2 腐蚀速度分析

利用公式(1)计算不同防护涂层的腐蚀速度,计算结果如下图6 所示。

表6 不同防护涂层的腐蚀速度统计结果

从表6 中可以得出如下结果:①三组样本中,锌涂层试件腐蚀速度最快,其次是铝涂层试件,最后是锌铝涂层试件。②三组样本腐蚀速度均呈现先增长后下降的规律。

5 结论

通过章节4 涂层组织结构特征和腐蚀速度两个方面总结出锌铝涂层的防腐性能要好于锌涂层和铝涂层的防腐性能。其主要原因在于两种涂料结合在一起实现了优势互补,因此防腐性能有了极大改善。

6 结语

本文通过试验的方式,验证不同物理防腐涂层对于金属材料的防腐作用。通过验证,在三种防腐材料中,铝涂层的防腐性能最好。然而,本文同样存在不足之处,主要表现为选用的试件基体材料仅为1 种,因此得到的结果存在一定的局限性,因此针对这一点,在未来针对此方面的研究中需要加以补足。与此同时,还需要对涂层材料种类进行优化设计,以此为提高金属材料综合性能提供建议。