区域能源站用户侧板式换热器系统的性能仿真研究

2021-04-16曾贺湛钟如杰

曾贺湛,钟如杰

(国家电投珠海横琴能源发展有限公司,珠海 519031)

1 引言

现如今,板式换热器已经广泛应用于各种制冷站中,尤其在区域供冷能源站中,板式换热器是不可或缺的换热设备,中央空调系统的能效运行情况很大程度上取决于板式换热器系统的换热效果[1-6]。对于区域集中供冷系统,冷冻水系统存在输送距离远、热容量大、惰性大、温度反应慢的特点,为此,本文建立了区域能源站用户侧板式换热器系统的模型,对变频泵、调节阀、板式换热器、末端、控制器等设备进行调试[7-10]。同时结合DeST软件建立了区域能源站建筑末端负荷模型[11-12],模拟了板换间运行参数的动态变化过程,分别讨论了不同负荷、调节阀PID参数对板式换热器一次侧和二次侧水温的影响[13]。这对运用到板式换热器的实际工程运行调节具有重要的指导意义。

2 板式换热器系统模型

2.1 水力计算模型

水力计算用于确定系统各设备的水力参数。根据上一时刻群控参数计算结果,控制器下发控制信号调节阀开度和泵频率。阀开度和泵频率的改变将影响系统的水力参数。本时刻以上一时刻系统状态参数及群控信号为输入调节,进行水力计算,得到本时刻系统的各状态参数。一次侧和二次侧的水路相对独立,可分别进行计算。

2.1.1 一次侧水力计算模型

一次侧水力计算流程如图1所示。以一次侧总管压差H0,一次侧总管进出口水温作为输入条件。此处,认为H0已知且为定值。根据调节阀PID控制算法得到的控制信号,进行阀门开度调节。在此基础上,假设调节阀两端压差为H1,调用调节阀水力计算模块,可得通过调节阀的流量。由于调节阀与总管串联,此时调节阀流量等于总管流量W。

在该假设条件下,利用求得的W,分别调用板换水力计算模块(一次侧)和管路水力计算模块,可得板换一次侧压降H2及一次侧管路压降H3。将求得的H1、H2、H3之 和与总管压差H0进行比较,若两者相等(或差值小于某一精度),则认为假设的H1正确,以此求得总管流量W及各设备水力参数。若不等,则对H1重新进行假设。经反复迭代,直至H1收敛至真值,输出总管流量和各设备水力参数。

2.1.2 二次侧水力计算模型

二次侧水力计算流程如图2所示。以末端负荷,总管供回水温度作为输入条件,首先调用变频泵PID控制算法,对变频泵频率进行调节。然后调用末端水力计算模块,求得总管压差H0。

现假设二次侧总管流量为W0,分别调用变频泵水力计算模块、板换水力计算模块(二次侧)、管路水力计算模块和开关阀水力计算模块,得到假设条件下变频泵扬程H1,板换压降H2,管 路 压 降H3和 开 关 阀 压 降H4。比 较H1与H2+H3+H4+H0的大小,若两者相等(或差值小于某一精度),则认为假设成立,总管流量即为W0,以此求得各设备水力参数。若不等,则对W0重新进行假设。经反复迭代,直至W0收敛至真值,输出二次侧总管流量和各设备水力参数。

图1 水力计算模块(一次侧)

图2 水力计算模块(二次侧)

2.2 热力计算模型

系统热交换过程主要发生在板换和末端。板换冷、热侧流体进行热量交换,末端冷水经冷负荷作用温度升高。除此之外,还需考虑二次侧热惯性对末端进水温度的影响。二次侧冷媒的温度变化过程如下:二次侧水经末端换热后温度升高,流经板换后温度降低,再受热惯性的影响,温度升高,最终又送入末端。

系统热力计算流程如所示图3所示。以一次侧、二次侧总管流量(水力计算求得)、二次侧回水温度T2r以 及一次侧供水温度T1s为 输入条件,调用板换热力计算模块,可输出一次侧回水温度T1r和 二次侧板换出水温度T2o。 将T2o作为输入参数,调用热惯性计算模块得到末端进水温度Tti。Tti作 为输入参数,调用末端热力计算模块,得到下一时刻二次侧回水温度T2r。

图3 热力计算模块

3 控制模型

3.1 变频泵PID算法模块

变频泵的频率调节通过PID算法模块完成。调节过程如图5所示。在每个时间步长中,控制器先读取变频泵的状态,判断其是否满足调节条件。一般认为变频泵有4种状态:开状态、关状态、开过程、关过程。仅泵处于开状态时控制器才对变频泵进行频率条件;在关状态、开过程、关过程时不进行频率调节。

图5 变频泵PID算法模块

图6 变频泵PID参数计算

图7 调节阀PID算法模块

图8 调节阀PID参数计算

调节条件满足时,控制器读取二次侧总管供回水温差,通过自身控制策略,进行PID参数计算,求得待调频率。求得待调频率后,控制器下发调节命令至变频泵,变频泵下一时刻运行频率根据本时刻控制信号进行调节。

PID参数计算如图6所示。输入条件位总管温差设定值Tset( 5℃温差),本时刻总管温差Ti( 热力计算输出),上一时刻总管温差Ti-1及上上时刻总管温差Ti-2,带入计算模型中求得需要调节的频率ΔHz。

3.2 调节阀PID算法模块

调节阀开度调节通过PID算法模块完成。调节过程如图7所示。在每个时间步长中,控制器先读取调节阀的状态,再读取二次侧供水温度T2s, 结合自身控制策略,进行PID参数计算,求得待调开度ΔL。求得ΔL,控制器下发调节命令至调节阀,调节阀下一时刻运行开度根据本时刻控制信号进行调节。

调节阀PID参数计算如图8所示。需要输入总管供水温度设定值Tset( 7℃),本时刻总管供水温度Ti, 上一时刻总管供水温度Ti-1及上上时刻总管供水温度Ti-2,带入计算模型中求得需要调节的开度ΔL。

4 案例分析

4.1 用户侧板式换热器系统简介

(1)用户侧板式换热器系统

系统由板换、调节阀、开关阀、变频泵、末端及相关设备控制器组成。用户侧板式换热器系统流程图如图9所示。根据板换间设计参数,单台板换额定换热量为2300 kW,一次侧总管参数:供回水温度4/11℃,流量848.6m³/h;二次侧总管参数:供回水温度7/12℃,流量1188m³/h;换热方式为逆流换热。水泵参数:功率P=30kW,流量Q=400 m³/h,扬程H=18m。

调节阀控制器通过控制阀开度来调控板换二次侧供水温度。二次侧供水温度设定值为7℃。变频泵控制器通过控制泵频率来调控二次侧供回水温差。为降低系统复杂性,末端做相关简化处理:认为末端负荷等于末端换热量。通过能量守恒求得末端回水温度。

图9 用户侧板式换热器系统流程图

图10 测试负荷曲线

(2)测试负荷

测试负荷曲线如图10所示,从8:00—8:30,负荷维持为100kW,当时刻超过8:30,负荷迅速增加到2300kW,一直维持到9:00。

4.2 调节阀PID参数对水温的影响

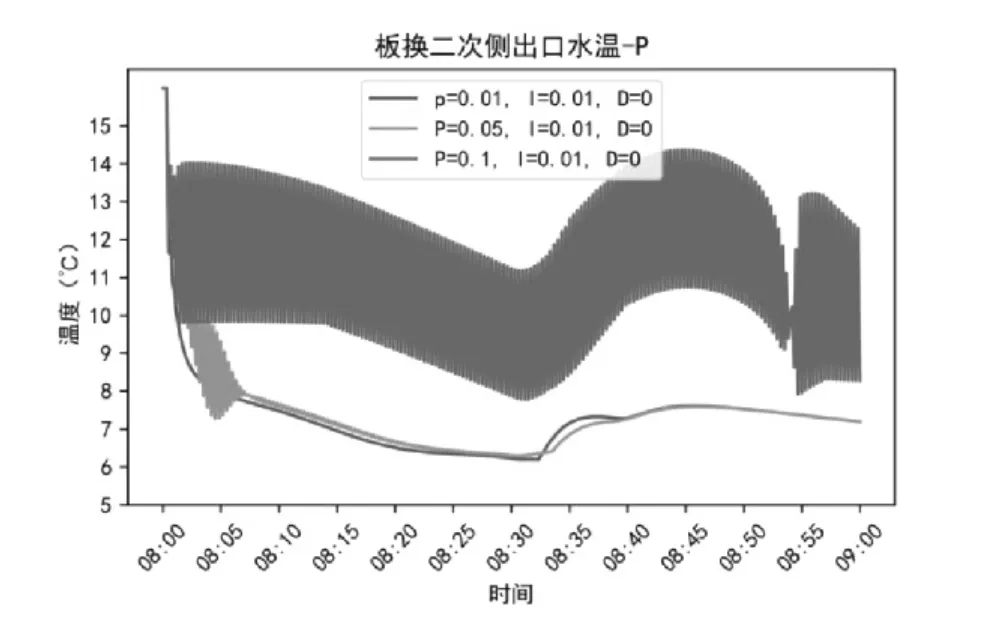

(1)参数P

从图11-14可以看出,当P为0.1时,二次侧出水温度、调节阀开度、水泵流量、水泵频率等参数在系统运行时间8:00-9:00波动严重;当P为0.05时,二次侧出水温度、调节阀开度、水泵流量、水泵频率等参数在系统运行时间8:00-8:05轻微波动的,随后控制恢复稳定,运行正常;当P为0.01时,二次侧出水温度、调节阀开度、水泵流量、水泵频率等参数在系统运行时间8:00-9:00控制稳定,运行正常。

这说明,P值越大,系统反应越灵敏,但P值过大,会使系统出现超调,这里P值设为0.01比较合理。

图11 参数P对二次侧出水温度的影响

图12 参数P对调节阀开度的影响

图13 参数P对水泵流量的影响

图14 参数P对水泵频率的影响

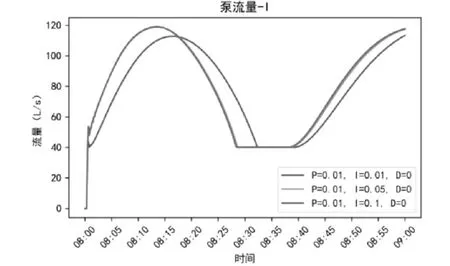

(2)参数I

从图15-图18可以看出,参数I主要用于消除系统稳态误差,同样I值过大会引起超调,因此,参数I值取0.05比较合理。

图15 参数I对二次侧出水温度的影响

图16 参数I对调节阀开度的影响

图17 参数I对水泵流量的影响

图18 参数I对水泵频率的影响

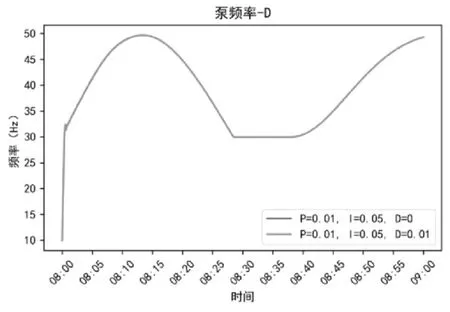

(3)参数D

从图19-图24可以看出,适当的D作用可使超调量减小。若P、I控制不理想,可考虑增加D;增加D后反而出现震荡,因此D取0较为合理。

图19 参数D对二次侧出水温度的影响

图20 参数D对二次侧出水温度的影响

图21 参数D对二次侧出水温度的影响

图22 参数D对调节阀开度的影响

图23 参数D对水泵流量的影响

图24 参数D对水泵频率的影响

5 结论

本文搭建了板换间仿真系统,对变频泵、调节阀、板式换热器、末端、控制器等设备进行调试。同时,对调节阀的PID参数进行了调试。根据负荷分布,本文模拟了板换件运行参数的动态变化过程,讨论了不同调节阀PID参数对板换二次侧出水温度、调节阀开度、水泵流量、水泵频率的综合影响。通过计算分析,主要结论如下:

(1)P增大使系统反应更灵敏,但P过大会使系统出现超调;P设0.01较为合适;

(2)I用于消除系统稳态误差;但I过大会使系统出现超调;I取0.05较为合理;

(3)适当的D作用可使超调量减小。若PI控制不理想,可考虑增加D;增加D后反而出现震荡,因此D取0较为合理。