码头预制梁板安装施工及质量控制措施

2021-04-15徐鑫哲宁亚瑜

徐鑫哲 宁亚瑜

盘锦职业技术学院(124010)

1 工程概况

本工程出运码头总长300 m,宽为25.0 m。码头面标高为+5.0 m,码头前沿河床设计标高为-8.0 m。码头共设有5 个结构分段。采用高桩板梁式的结构形式,码头横梁采用现浇倒T 型梁,下横梁上搁置预制轨道梁、中纵梁、边梁、预制管沟梁等,纵向梁系构件上部安装预制面板。码头前、后沿靠船构件为钢筋混凝土预制构件,靠船构件底标高-1.0 m,靠船构件之间安装水平撑。

出运码头平台需安装的构件主要包括:预制靠船构件、水平撑、预制纵梁、边梁、轨道梁、管沟梁及预制面板等;预制构件均采用C40 混凝土制作。预制构件的安装搁置面铺设10~20 mm 厚M20 水泥砂浆找平。

2 码头梁板预制构件安装施工难点和措施分析

考虑到在施工过程中,面板搁置面范围较大,如砂浆铺设厚度不一致,容易导致面板安装后出现板底缝隙、翘角、座浆不密实等缺陷。为此,采用了靠尺铺浆的方法铺设水泥砂浆找平。构件安装前,在搁置面侧面挂设2 m 长木制靠尺,水泥砂浆沿靠尺顶边线均匀铺设找平,保证构件安装后坐浆饱满、标高准确,构件荷载能够均匀传递[1]。

码头前后边梁安装时要严格控制外沿边线的整体顺直度。安装过程中梁体不垂直、轴线偏位均会影响上部护轮坎的直线度。码头前后沿不平整将影响整体观感质量。故在本工程纵梁安装前,测量人员在搁置台口弹出标高控制线及构件的边线。安装过程中由专人负责观测构件外边沿线的顺直度,指挥安装工调整构件位置。构件安装后及时复测边沿线,发现偏差较大的纵梁重新起吊安装[2]。

3 预制梁板安装施工

3.1 施工准备

构件安装前各型构件强度需满足安装要求,可采用回弹仪对现场构件回弹检测,同时检查构件混凝土强度报告。

由于预制构件在制作、运输与堆放过程中,构件上可能存有未凿除的混凝土飞边、泥浆或土块,需在出运前及时清除,确保安装过程中横梁等外伸钢筋不受影响,保证构件底部坐浆质量。构件安装前准备水泥、黄砂等原材料,经配合比试验后,现场拌制M20 水泥砂浆用作构件找平层。

3.2 测量控制

由测量人员采用钢尺在搁置点测出构件安装轴线,采用水准仪测放标高控制点,并用红色油漆在搁置台口外侧标注轴线和标高控制点,对超出设计标高10 mm 的搁置点需凿平处理。低于设计标高20 mm 以上的搁置面,需对齐进行局部的凿毛清洗后,再采用高强度细石混凝土修补找平,使其达到设计标高[3]。

3.3 构件运输

预制构件在现场加工区吊运,采用履带吊装至平板车运至下游已建码头区域,由汽车吊起吊落驳。面板运输过程中堆放层高不超过2 层,梁类构件单层堆放。为确保安全运输与装卸,严禁船舶(车辆)超载装运。

预制梁在预制场出运前,需对预制构件的数量、型号、预留孔、预埋件等进行复核。然后根据安装顺序图,按照先用的放两边、后用放中间的顺序对称装驳,确保船体平稳。装驳前在驳船甲板上均匀铺设垫木,梁外侧设槽钢限位架防止倾倒。预制梁在装卸过程中要防止震动及碰撞。驳船运输时避免受到冲击、偏心荷载、横向摆动等,同时使驳船的倾斜度减小到最低限度[4]。

3.4 抛锚定位

起重船到达施工现场后,垂直于码头前沿线向外约150 m 范围内定位,向上下游两侧各抛两只八字开锚,起重船艉左右舷边锚缆长度约150 m,具体可参照驳船参数及码头水域情况调整,最终能实现起吊、移位、安装等作业流程为宜。起重船与结构保持安全距离不小于3 m。

起重指挥人员先进行抛左后锚,右后锚由锚艇协助抛锚,再进行左前锚,右前锚抛锚,再将艏抽芯缆系带至码头前沿地锚上。起重船通过左右边锚(共四只锚) 来移位起重船,通过起重船上的锚机松紧锚缆,起重船在码头前沿水域进行吊装作业[5]。

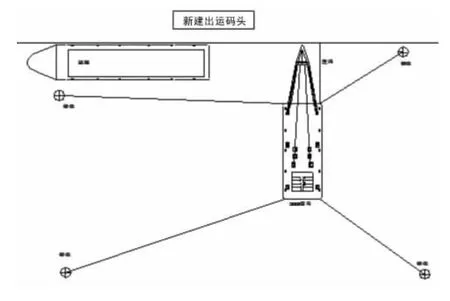

起重船布锚位置按照工程船舶施工要求抛锚,并在船艉锚缆处设警示标志,按水上交通主管部门的规定显示施工标志用信号,示意过往船只减速远离作业船。运输方驳停于起重船外侧,船首尾抛涨水、落水锚各一只,锚缆长度100 m(如图1 所示)。

图1 起重船抛锚定位示意图

3.5 构件吊装

安装过程中,由起重工负责指挥现场构件安装,安装工分别负责系、卸钢丝绳卡环。在系好钢丝绳后,周围人员必须离开,并且在构件未安装稳固前解扣人员不得随意爬到构件上卸扣。预制构件在缓慢起吊20 cm 左右高度后应暂停,待构件稳定后再起吊升高进行安装。

起重船从方驳上将需要安装的构件吊起,升至码头面1.0 m 以上,然后开启锚机,通过松紧锚缆移至安装位置,构件两端对准安装线后徐徐下落就位。

靠船构件由起重船从驳船上吊起然后松大钩,控制靠船构件位置,缓慢进船,对准下横梁前沿的安装控制边线,然后缓慢下落。在靠船构件初步就位后,进行校正,通过手动葫芦调整垂直度,检查无误后,将靠船构件支撑与下横梁承重槽钢焊接固定。

梁板类构件安装下落前,在搁置面上铺设10~20 mm 厚水泥砂浆找平,构件安装要求坐浆饱满,安装后以略有余浆挤出缝口为准,缝口处不得有空隙,要及时勾缝。构件安装就位后,采取临时固定措施,及时将纵横梁外伸钢筋焊接固定,增强结构整体稳定性。

3.6 检查验收

预制构件安装完毕后应进行验收,核对构件编号,检查安装位置并复核标高。如标高超出规范要求,则对搁置面采取“低垫高凿”方式予以处理。构件安装过程中详尽填写安装记录[6]。

4 预制梁板安装质量保证措施

1)安装前需对构件的长度、宽度、高度、外伸钢筋位置及预埋件进行检查,还要核对构件规格、型号是否与设计相符,与装驳图是否一致和装船过程中是否有损坏等。

2)若搁置点标高高于设计标高时,应人工凿至设计标高。若低于设计标高超过20 mm,应在搁置点处凿毛,采用高强度细石混凝土修补整平[7]。

3)预制梁安装时要严格控制其轴线及标高,前、后边梁要重点控制外沿边线的顺直度。

4)搁置面应平整,预制构件与搁置面间应接触紧密。对于坐浆的构件应注意砂浆的配合比和铺垫饱满,并及时勾缝,以保证构件与支承面接触严密。

5)预制构件伸入支座的钢筋数量、长度必须符合设计要求,外伸钢筋不得随意切除。如必须切开,应注意切口位置,并作出记录,安装后要及时焊接。

6)各构件起吊后应尽量呈水平状态,钢丝绳与构件的夹角大于70°,以减少钢绳对构件的压应力。

7)构件在吊装过程中,吊点应按规定不得随意改动。吊装时严禁碰撞其他构件,移动时应小心,速度应缓慢,以免损坏构件。

8)构件安装完成后应及时进行连接加固,防止船舶碰撞、侧倾。

9)每次安装前对吊索、吊具进行检查,不符合安全要求的吊索和吊具应及时更换[8]。

10)严禁起重船及运输构件的船只在桩基、横梁等结构上系缆绳。

5 结语

梁板预制构件的安装是整个码头工程施工的重点,其安装质量与进度关系到整个码头工程。安装前,要进行构件强度检测,测量控制定位;安装过程中要进行全程监测,严格控制其轴线及标高;安装完成后,要及时进行检查验收。