混流式水轮机组蜗壳渗水原因分析与检修处理

2021-04-10谭诚

谭 诚

(国网绿源水力发电公司检修公司,辽宁 丹东 118000)

0 引言

某水电站机组于20 世纪80 年代末期投产发电,为一洞双机式电站,引水隧洞全长1 592 m,装有两台混流式水轮发电机组,水轮机型号为HL200-LJ-380,设计水头70 m,最大水头93.3 m,最小水头62 m,正常尾水位30.29 m,单机容量为75 MW,运行至今接近30 年。近年某一天发现1 号机组在备用中水轮机层机墩外围分段关闭装置附近出现轻微渗水,之后渗水范围沿顺时针方向扩散到水车室门右侧,并沿机墩外圆逐渐扩大渗水范围,约占整个机墩圆周的80%。通过观察,机组运行中此种现象发生不明显,甚至消失,机组停机备用后现象反复。由于机组存在很多混凝土预埋管路,无法直观检查渗漏点,给原因查找带来很大困难。

1 原因检查及分析判断

机组机墩墙体渗水产生的原因比较复杂,查找起来也相对比较困难,特别是运行年代久远的老旧机组,其预埋管路因长期受潮、水腐蚀等原因形成砂眼,在其它外部因素的作用下受损而造成渗漏,渗漏水通过混凝土震动裂纹形成的空隙扩散反应,或从蜗壳焊接处裂缝通过已破坏的弹性层密封结构渗漏流出扩散。本文结合该电站缺陷实际的发生情况,综合机组运行、厂房渗漏情况等各种因素分析,认为该电站出现渗水的主要原因有以下几个方面:一是机组压力钢管段技术供水取水系统中间段有漏点造成渗水,从混凝土缝隙中反渗反应;二是机组长期运行造成混凝土基础松动,裂纹破坏弹性层原止漏结构,雨季降雨渗水反应或机组尾水位高于水轮机层由尾水反充水造成;三是蜗壳分瓣焊缝、蜗壳与座环连接焊缝、技术供水蜗壳取水管焊缝等部位有裂纹,蜗壳内的水从混凝土缝隙中反渗反应导致积水产生;四是蜗壳测压管管路中间破裂渗水从混凝土缝隙中反渗反应。为尽快查明缺陷原因,消除设备存在的隐患,进行了如下分析判断。

1.1 机组技术供水系统渗水分析及判断

故障分析本着由简到难的顺序,首先从技术供水系统检查试验开始。由于该电站设置结构上有调压井和快速门,可通过关闭快速门的方式切断蜗壳来水。试验时将该机组快速门关闭,切断机组来水源,然后排空压力钢管内存水,同时关闭其它技术供水取排水阀门,采用排空压力钢管段存水和切断技术供水等方式,通过反复观察发现机墩外侧渗水全部消失。在此期间,单独投入机组技术供水,经长时间观察也未发现渗水现象,初步判断技术供水系统预埋管路中间无漏点。

1.2 雨季渗水或机组尾水反充水分析及判断

由于怀疑混凝土间隙裂纹造成止漏结构破坏,并随着厂房外墙防水破坏导致降雨渗漏到厂房混凝土中反渗水引起机墩出现渗水现象,在降雨期间,曾密切监视机墩外围渗水变化情况,通过几次大量降雨观察,机墩外围渗水无明显变化。另外查找并对照图纸、规程及现场确认,水轮机层地面高程为31.4 m,高于正常尾水位30.29 m,不存在尾水反充水现象,故此判断此渗水与厂房外降雨反渗水和机组尾水反充水无关。

1.3 机组蜗壳连接焊缝检查分析及判断

金属蜗壳是反击式水轮机引水部件的重要构件。由于金属蜗壳是分瓣焊接,并与座环焊接一起,同时机组技术供水蜗壳取水、蜗壳测压管取水等构件都与蜗壳之间存在焊缝,如焊接工艺水平不高引起堆渣、砂眼或气蚀破坏等原因都可能引起焊缝裂缝造成渗水,并从混凝土缝隙中反渗产生渗水反应,为此对蜗壳焊缝采取了反渗透检测、着色探伤检测和超声波探伤检测等方式,检查所有焊缝是否存在渗漏点。

采取的作法是:利用机组B 级检修期间,首先排空蜗壳内部积水,待蜗壳干燥后,在机组机墩外围选择渗水严重的3 个部位,用防火泥围起约100 mm高水槽,在水槽内加入带颜色的水,观察蜗壳内部是否有反渗透的水渍颜色来确定漏水点位置;其次在蜗壳起始段至活动导叶之前段各连接部位焊缝、座环与蜗壳连接部位焊缝进行PT 着色探伤,检查是否有裂纹;第三对蜗壳所有连接焊缝以及蜗壳和座环连接部位焊缝进行100%全面探伤检测。通过以上检测试验发现有2 根蜗壳测压管蜗壳连接侧有水渍颜色,其他探伤检测未发现问题,判断机组蜗壳连接焊缝无渗漏点。

1.4 机组蜗壳测压管打压分析及判断

通过反渗透检测发现蜗壳测压管有水渍颜色,初步判断测压管中间锈蚀严重出现渗漏,并从混凝土缝隙中反渗渗水。为此,对蜗壳全部测压管进行打压试验,进一步进行验证。先将蜗壳测压管蜗壳取水侧3 根测压管头用钢板焊接封堵,在测压管另一侧打压0.2 MPa 保持20 min,观测压力表发现有2根测压管压力保持不住,1 根测压管正常,故此判断2 根测压管存在漏点,由此可以判断出机组机墩渗水产生的源头因素,渗水原因查明。

另一根测压管检测虽然未发现问题,考虑到机组运行年代较长,该管路也不同程度存在腐蚀现象,且随着机组投运时间的增长,终究也将会出现渗漏现象,为避免此类现象再次发生,决定将原有的3 根蜗壳测压管路全部弃之不用,重新考虑规划蜗壳测压管的路径问题。

2 检修处理方案

由于蜗壳测压管的特殊作用:一是在机组正常运行时测量蜗壳进口压力,检测压力钢管末端的实际水头值;二是在机组甩负荷时测量蜗壳进口处水锤压力上升值及其变化规律;三是在做机组效率试验时测量蜗壳进口水轮机上的压力水头值;四是在进行机组过渡过程的研究试验中,蜗壳进口压力相当于导叶前的压力,用其和导叶后测点的压力相比较,可用来确定导叶在一定运动规律下的水力损失情况,所以必须恢复蜗壳测压管。原蜗壳测压管路部分管件预埋在混凝土中,现已无法更换处理,只能研究采用敷设明管的方式重新接取新的测量管路路径。

2.1 设计思路

鉴于测压管的特殊作用,为保证机组试验监测功能满足设备运行需要,经与某设计院沟通并进行设计,采用在蜗壳内部用一根测压管路代替三个测点的方式进行检修处理。

首先将原测压管路蜗壳侧腰部和顶部3 根测压管用6 mm 厚钢板焊接封堵,做无损探伤检测无问题,确保焊接后无渗漏。然后按照新设计的测压管路图纸进行安装敷设。测压管路由测嘴复合件、测压管、测压座、阀门、压力表计等部件组成。

测嘴复合件共设计安装两套,由测嘴流线板、测嘴、旋塞、测压管头等部件组成。其中一套安装于蜗壳水平中间线距离原测嘴300 mm 处,管路沿着蜗壳内壁焊接向上至蜗壳顶部;另一套安装于蜗壳顶部距离原中间测嘴300 mm 处,两套测嘴的管路沿着蜗壳顶部焊接至蜗壳人孔门上部中间位置。在安装测嘴复合件时,应将测嘴复合件高度增加,在测点入水口处增加可拆卸旋塞,当水中的脏物堵塞测压孔时,可拆除旋塞进行处理。

为了提高管路的安全性,测压管的尺寸应用为Φ15×2.5 无缝不锈钢管06Cr19Ni10 材质,其它配套部件按照该管路尺寸加工;为增强测压管的补强效果,在测压管路出蜗壳处设置测压座,焊接在蜗壳上,便于管路连接的同时,起到补强的作用。在测压座后安装一台DN50 球阀,并接压力表计;为避免增加的管路机器流线板的脱落对过流部件可能产生不良影响,采取测压管设置焊接式夹管、加厚测嘴流线板方式对测压管路进行整体加固,材料为6 mm钢板。

2.2 施工流程

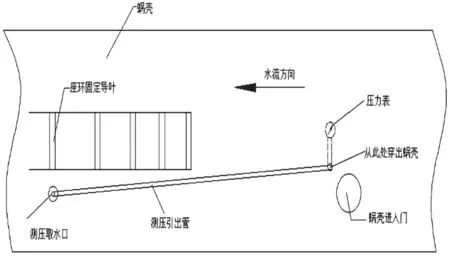

将原测压管从蜗壳内侧封堵,堵板必须打坡口,钢板厚度不低于蜗壳厚度,焊接完成后磨平,与蜗壳保持同一线型,并进行无损检测。在上述3 个测点所处的同一断面上,蜗壳内侧下半部中点取一测点,测点位置焊接压力测嘴(图1)和流线型盒(图2),测嘴焊在流线型盒内,通过管路(Φ15 不锈钢钢管)沿蜗壳内壁引出至人口门附近,管路根据现场情况应设置一定的坡度,以利于排气,并穿出钢管。管道内铺设的引压测管通过焊接固定于管壁。穿出的钢管处内外壁侧用水焊焊牢,以防漏水,引出钢管外侧的测压管连接不锈钢阀门,阀门的螺纹应符合标准压力表的螺纹,布置方式见图3。

图1 测嘴结构三视图

图2 测嘴流线板加工示意图

图3 测压管引出方式布置图

由上所述,该电站蜗壳内重新设计安装的测压管满足监测试验要求,将机组原测压管全部封堵弃之不用,也解决了机组测压管路渗漏缺陷给机组带来的危害。施工过程中,由于在金属蜗壳内作业,脚手架搭设应考虑蜗壳内不规则圆度,同时使用的电源必须有绝缘防护,应设有多级漏电保护等安全防护装置,满足安全规程规定的在金属、潮湿等空间内作业的要求。该机组测压管路在检修施工结束后,经过充水试验测压管路无漏点,同时在机组正式交付系统后,经过一年多的时间运行观察,未发现水轮层机坑墙体周围有任何渗漏水现象,该缺陷至此全部消除。并且在机组检修后试验阶段,运用改造后的蜗壳测压管进行压差测量效果良好。实践证明,该电站机组蜗壳测压管渗漏处理的方法是可行的。

3 结束语

投运年代久远的老旧水电站混凝土预埋管路因锈蚀等原因经常会出现管路渗漏现象,如漏水量过大会给机组运行带来很大危害,特别是蜗壳测压管路,大部分管路预埋在混凝土中,设备运行中如出现渗漏后无法处理,检修中如处理不当也会对机组试验监测造成很大的不良后果。本文中只列举了某电站渗漏原因分析及处理的一种方法,仅供水电站出现类似情况借鉴参考。