矿井提升机调速系统的设计研究

2021-04-08秦红强

秦红强

(霍州煤电集团洪洞亿隆煤业有限责任公司, 山西 临汾 041600)

引言

目前开采过程的机械设备自动化程度在不断提高,煤矿行业已经迎来了自动化发展时代。尤其在煤炭开采过程中,各个机械设备采用的自动化装置有效地提高了开采的效率。其中提升机的自动化程度发展较大,在提升质量和运行速度方面均得到了较大的提高。提升机的自动化和数字控制技术的应用也在不断实施,提升了生产过程的精确控制性。提升机在进行技术发展的同时,也存在一定技术方面的缺陷[1]。在承担物料输送、设备转移和人员运输方面的数字化程度还有待提高。为了进一步提高起重机在工作过程中的作业精确性,确保工作状态的稳定性,应对其调速装置系统进行深入的研究[2]。采用变频控制技术,对提升机调速控制系统进行进一步的提升改造。以工业可编程控制系统提升运输效率,利用现有高速传播网络技术,提高调速装置的容量、范围宽度、功率因数,完善提升机的提升调速控制系统[3]。

1 提升机系统概述

1.1 提升机系统分析

矿井提升机的电机驱动方式可分为交流式和直流式。多绳式摩擦提升机已成为煤矿企业主要采用的提升机形式,该类型提升机具有提升速度快、提升质量较大、安全性较高的特点。提升机在矿井主井使用时由主电机、滚筒、液压站等设备装置组成。提升机通过在天轮轴上安装独特的编码器对提升过程中的速度进行检测并反馈至中心控制器,维持合理的速度状态,保障矿井的正常运行。

1.2 提升机运行方式

提升机的运行离不开矿井电网,通常在电网为50 Hz 频率的供电下进行工作,采用的是三相交流同步电机进行提升机转速的控制,转速一般维持在45 r/min,通过同步电机的控制使得提升机的机械特性较为稳定[4]。通常提升机在运行时应保持旋转磁场的同步转速与定子电源频率之间为线性关系。为了增加提升机的调速范围,通常采用为电压恒定模式,以恒压频比控制的方式对提升机进行调速。但是传统的调速方式消耗的能量过大,对于整体系统的散热性能造成了影响。因此,考虑采用带编码器的变频控制方式对电机的电流进行调节,从而达到对提升机调速控制的目的。

2 变频控制系统方案设计

2.1 变频器选型分析

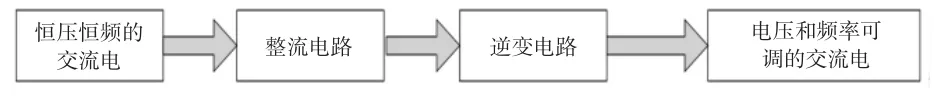

为实现提升机变频功能,应该对目前市面上常用的变频器类型交-直-交变频器和交-交变频器两种进行优选。其中交-直-交变频器更适用于提升机的恒压恒频[5],在调节过程中属于间接变频调节,对于提升系统的冲击性较小,因此该变频器运行更加适用,极大地提高提升机的控制精确性。交-直-交变频器的功能图如图1 所示。

2.2 控制系统设计结构

为了适应提升机恶劣的工况环境,考虑采用双PLC 布置的冗余控制技术,以PID 控制技术的变频器作为主要的运行部件,同时结合矢量控制技术的电动机作为矿井提升机调速控制系统的设计原理。将提升机控制系统的过程数据和保护信息进行采集和反馈,在此过程中,通过PLC 为核心进行运算、处理、决策[6]。同时注重主站与从站之间的通讯和冗余控制,实现对各个部件的运行工作条件进行决策判断,从而使得矿井提升机整体的调速控制系统得到掌控,具体运行原理如图2 所示。

图1 交-直-交变频器基本功能示意图

图2 控制系统运行原理图

3 变频控制系统的软硬件设计

3.1 变频控制系统硬件设计

变频控制系统的核心运行部件为PLC 模块,考虑到在恶劣环境中的工作稳定性,分别选取S7-400、S7-300 作为主控制器和辅助控制器,两个控制器能够稳定地进行高强度的运算。两个控制器的配置方法,如图3 所示。S7-300/S7-400 控制器主要包括电源模块、通讯处理模块、中央处理器和信号模块。S7-300/S7-400 控制器分别集成有12 和9 个模块,代号均从-A1 开始排列。

图3 S7-300/S7-400 控制的配置图

在完成控制器设计后,需对变频器进行配置选型。控制系统的变频器采用一类功率控制设备。交-直-交变频的功率转换以6~12 脉冲进行切换。每个切换状态均采用6 个切换开关,可分别命名为为1T、2T、3T、4T、1CT、2CT、3CT 和 4CT,如图 4 所示。

最后完成编码器的选型,并设计其与各个控制部件的接线方式。在对编码器进行分类时,可分为增量型和绝对性型,并且注重正确选用编码器码盘的材料,确保在工作过程中的热稳定性。

3.2 变频控制系统软件设计

3.2.1 软件组态设计

图4 交-直-交变频器主回路电路图

考虑到系统软件与硬件的匹配性,选取西门子step7 软件作为提升机变频调速系统的控制软件。通过step7 软件驱动S7-300/S7-400 控制器完成变频调速,并且能够及时提供数据异常、报警记录、反馈信息。

S7-400 作为主控制器使用在软件中必须完成组态设计和组建,使得PLC 与各个部件之间实现通讯连接。将S7-400 与S7-300 完成控制器的相互配合,实现S7-300 的辅助控制器的功能,在软件组态设计中,注重通讯之间的效率以及集中化设计,使得整体软件与硬件配合可靠。PLC 控制模块之间的通讯设计图如图5 所示。

图5 PLC 控制模块通讯示意图

3.2.2 人机交互界面Win CC 的组态设计

为了实时地掌握煤矿主井提升机控制系统运行的信号、速度、主电机的电流、提升机运行的方向、系统运行的深度和闸盘温度等一系列的状态,专门选用工业自动化控制线程经常被应用到的西门子Win CC 进行人机交互界面的组态。

主井提升机的运行动态画面显示、运行速度的显示、提升方式的显示、箕斗深度的显示、运行状态的显示及故障状态的显示等,通过合理的布局设计,最后可以很直观地观测到主井提升机变频控制系统的实时运行状态,如下页图6 所示。

3.2.3 前端、后台安全性设计

控制系统不仅需要有完备的功能,还需要保证其系统的安全性,因此对系统前端、后台的安全性进行设计。系统的前端会通过在线补丁的方式分发到每一个网络通信站。每当技术人员在使用某一服务时出现异常状况,都会将异常信息发送给代理进行数据分析,然后将结果反馈给每一分析模块。同时,在后台端口,当数据被破坏了,就可以通过备份来进行信息修复,从而保证服务的不间断,并且在数据传输时采用传输协议加密,从而保证了数据传输过程的安全性。这样,即使数据被非法获取了,也不一定能被正确识别出来,确保了后台数据的安全性。

图6 提升机变频控制安全监控上位机界面示意图

4 结语

随着国民经济对于煤炭物料资源的需求量增加,要求煤矿企业在现代化、智能化方面有所突破。煤矿提升机在工作过程中的精细度就应随着智能化设备发展程度而有所提升。通过以PLC 为核心部件的变频调速系统运用,提高了提升机的变频调速功能的实用性,在节约功耗的同时,也提升了整体系统的安全可靠性。同时,以Win CC 的组态设计的人机交互页面能够清晰明了地将变频调速系统的各个运行参数进行展示和回馈。