某重型履带装甲车辆机械-液力联合制动建模与仿真分析

2021-04-08陈长鑫

陈长鑫, 罗 雷, 周 凯, 房 远

(1.武警工程大学 a.研究生大队,b.装备管理与保障学院, 陕西 西安 710086; 2.中国人民解放军32272部队, 甘肃 兰州 730000; 3.陆军装甲兵学院兵器与控制系, 北京 100072)

引言

制动系统是履带装甲车辆不可或缺的重要组成部分[1],是保持战场生存能力,提高装备机动性突击力的前提和保证[2]。现阶段各重型履带装甲车辆在高速行驶时均以液力制动作为主要制动方式,其他工况一般采用机械-液力联合制动[3-4]。建立履带装甲车辆动力学模型和制动系统数学模型并进行联合制动仿真,是评估和验证制动系统性能的有效手段[5-6]。因此,在参数匹配计算的基础上,针对性地建立了某重型履带装甲车辆动力学模型,构建了符合实际工况的机械-液力联合制动系统模型,并对联合制动系统进行仿真和结果分析,验证了模型和仿真的科学性正确性。

1 履带装甲车辆动力学建模

给出某重型履带装甲车辆的参数匹配计算过程,采用RecurDyn 软件建立车辆动力学模型和路面模型。

1.1 参数匹配计算

某重型履带装甲车辆重量m=52 t,车体(车尖至车尾)长L0=7.5 m,炮向前(带备用油箱)车长L1=11.3 m,车宽(不带侧屏蔽)H0=3.4 m,车高(至炮塔顶)H1=2.3 m,车底距地高(距车底平面)H2=0.5 m,履带中心距B=2.8 m,履带着地长L=5 m,主动轮节圆半径r=0.318 m。

车辆行驶阻力计算如下:

1)空气阻力:若v 以km/h 为单位,则空气阻力Fw可按下式估算:

式中:CD为空气阻力系数,主要取决于履带装甲车辆车体形状,一般取值1.2~1.6,此处取值1.4;A 为履带装甲车辆迎风面积,一般取值6~8 m2,此处取值7 m2。若最大车速v=85 km/h,则最大车速时空气阻力Fw=3 293.3 N。

2)滚动阻力:车辆在水平硬路面上的滚动阻力Ff为:

式中:f 为滚动阻力系数,考虑到车重50 t 以上且负重轮带橡胶轮缘,滚动阻力系数取值0.04;G 为车重,按 G=mg 计算,g 取值 9.8 m/s2。

其他阻力或因素,因影响很小或仿真中不涉及可忽略不计。例如,履带装甲车辆车首阻力,因仿真过程中地面为坚硬混凝土路面,车辆不存在下陷问题,故无须克服车首阻力。

1.2 整车动力学建模

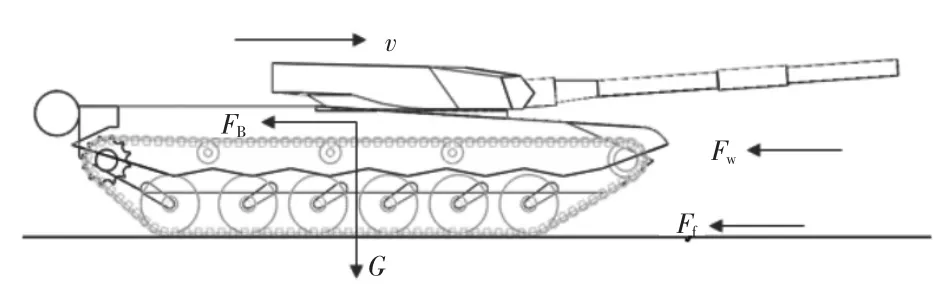

履带装甲车辆在水平坚硬路面上实施制动,其制动受力分析如下页图1 所示。其动力学平衡方程为:

式中:FB是坚硬路面通过制动器施加给履带装甲车辆的制动力,最大值FBmax=φG,其中,φ 为履带附着系数,是一个综合性参数。φ 值的主要影响因素是地面性质,重要影响因素是车辆结构,特别是履带板结构;此外,车辆行驶速度v 对φ 值也有一定影响。以钢制履带装甲车辆为例,在混凝土路面行驶时,φ 取值 0.7 左右;在砂石路面行驶时,φ 取值 0.6~0.7;在黏土路面行驶时,φ 取值0.4 左右。

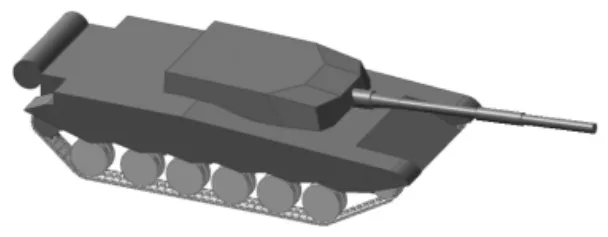

某重型履带装甲车辆通过RecurDyn 软件建立的动力学模型如下页图2 所示,建模的过程中应用了履带包Track_HM。

图1 某重型履带装甲车辆制动受力分析图

图2 某重型履带装甲车辆的动力学模型

在RecurDyn 模型中,应用约束中的常用铰和外力载荷中的直接外力,对坦克悬挂系统进行表示和仿真。应用转动副加转动轴向力表示扭力轴,建立6个平衡肘,用转动副和固定副的组合连接负重轮。液压减振器是悬挂装置的阻尼元件,液压缓冲器是悬挂装置中的辅助缓冲和负重轮(平衡肘)行程限位元件。履带装甲车辆在坚硬平坦路面上制动,液压减振器和液压缓冲器发挥效果不明显,故在模型中省略。平衡肘与负重轮的连接处,可忽略摩擦力。

1.3 RecurDyn 中的路面参数设置

在RecurDyn 软件中,路面之间的接触属于刚柔混合系统仿真中的FFlex 接触。在Track_HM 履带包中,履带与地面的接触和作用已经由RecurDyn 软件预先设置并打包。

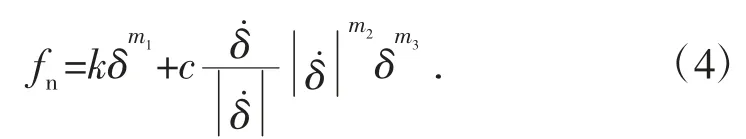

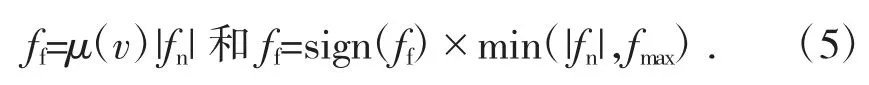

对于坚硬路面(沥青、混凝土等)的仿真,认为相互接触的履带和路面都是刚体,二者之间的作用力表现为摩擦力。法向接触力fn的计算公式为:

式中:k 为接触刚度;c 为阻尼系数;δ 为接触穿透深度;为其对于时间的导数(接触点的相对速度);m1为刚度指数;m2为阻尼系数,二者产生非线性接触力;m3为缺口指数,产生缺口阻尼效应,当穿刺很小时,由于负阻尼力的作用,法向接触力可能为负,可以设m3>1 来克服(默认情况下为0)。

摩擦力的计算方程为:

式中:fmax为最大摩擦力;μ(v)为摩擦系数,取决于静态门槛速度、动态门槛速度、静摩擦系数等,与相对速度相关,依据RecurDyn 中的半正矢阶跃函数havsin 确定。坚硬路面参数设置如图3 所示。

2 联合仿真模型建模

图3 路面参数设置

建立液力缓速器的输出外特性的数学模型,采用Matlab/Simulink 软件建立联合仿真模型。

2.1 机械-液力联合制动系统建模

依据文献[7]进行液力缓速器建模。文献[7]分析了第三代主战坦克的传动系统与液力变矩-减速器的相互作用,给出了液力变矩-减速器的详细数学模型,包括制动力距公式、工作油流量公式、散热器的散热能力计算、制动过程工作油的升温计算等。对文献[7]中的液力缓速器的输出外特性曲线进行拟合,得出液力缓速器的数学模型。

机械制动器建模采用常量值输出形式。如果考虑侧减速器和侧变速箱的传动比,机械制动器的理论输出最大能达到100 kN·m[7]。这将使重50 t、制动初速度65 km/h 的履带装甲车辆在2 s 内停车,但这在现实中是不可能的,也没有仿真的意义。因此,机械制动器模型输出常量值必须符合实际,在此,使用能使制动系统方案中的履带装甲车辆模型保持稳定的最大力矩作为输出常量值。

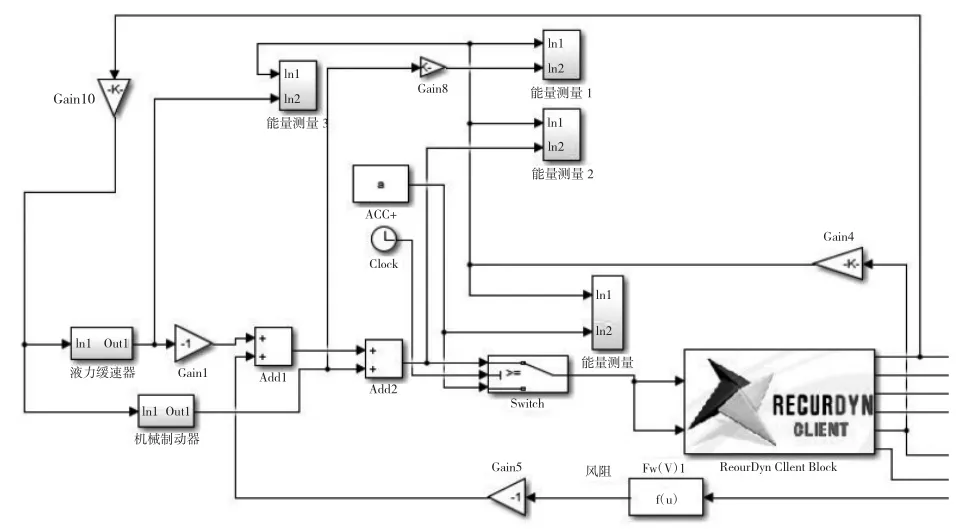

2.2 Matlab/Simulink 联合仿真建模

建立某重型履带装甲车辆的机械-液力制动联合仿真模型如图4 所示。联合仿真模型的输出变量为履带装甲车辆的速度、加速度、位移、偏移、两侧主动轮的转动角速度。模型的输入变量为制动或加速扭矩,作用在两侧主动轮上。

2.3 联合制动系统的控制策略

根据文献[8]和文献[9]中对履带装甲车辆制动试验的规定,参考文献[7]的内容,作出以下设定:制动初速度不能过高;不能采用机械制动器进行高速制动。

图4 某重型履带装甲车辆的机械-液力制动联合仿真模型

综上,仿真中将制动初速度设定为65 km/h,采用符合实际工况的两段式制动控制策略,即当履带装甲车辆速度为30~65 km/h 时,只使用液力缓速器制动;当履带装甲车辆速度为0~30 km/h 时,采用联合制动。

3 联合仿真与分析

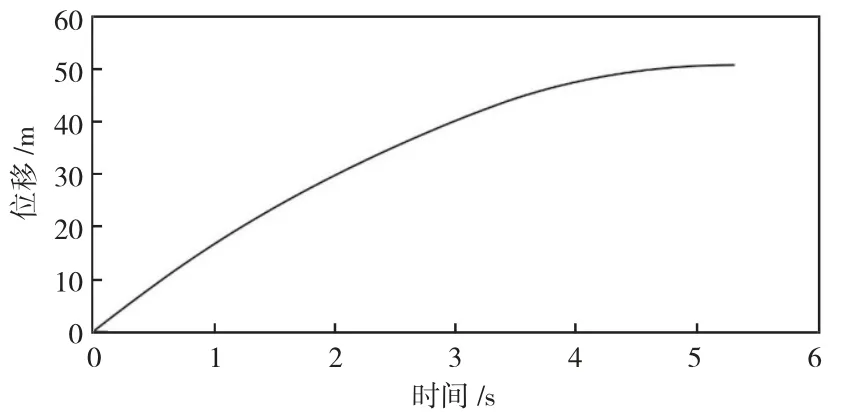

仿真分为加速和制动2 个阶段,当车速高于65 km/h 时立即实施两段式制动控制。某重型履带装甲车辆的机械-液力制动速度图像如图5 所示,位移图像如图6 所示。

图5 某重型履带装甲车辆的机械-液力制动的速度图像

图6 某重型履带装甲车辆的机械-液力制动的位移图像

联合制动仿真全程用时5.29 s,制动位移50.67 m,初始制动速度65.02 km/h,仿真终止时车辆速度为0。图5 中的速度曲线没有尖峰和震荡,较为平滑,表明仿真符合实际制动过程。图5 中的速度曲线在3.35 s 出现明显的斜率改变,此时速度为29.98 km/h,在3.35 s 之前,制动系统仅采取液力制动方式制动;在3.35 s 之后,制动系统开始采取机械-液力联合制动方式制动,仿真达到了预期效果,证明某重型履带装甲车辆机械- 液力联合制动的模型建模正确。

4 结论

应用RecurDyn 软件构建了某重型履带装甲车辆的动力学模型和路面模型,以及液力缓速器和机械制动器的数学模型,采用Matlab/Simulink 软件建立了某重型履带装甲车辆制动系统的联合仿真模型,设计了制动控制策略,分析了制动系统的联合仿真结果,验证了模型的适用性和仿真的可信性。在此基础上,下一步计划开展机械-液力联合制动和机械-电力联合制动的性能比较研究,以及制动器的改进研究。