巷道支护参数优化设计及数值模拟分析

2021-04-08李平

李 平

(晋能控股煤业集团 寺河矿,山西 晋城 048000)

随着矿井采深的延深,其开采条件复杂化,同时防突工作面增多,使巷道掘进效率进一步受到限制,造成掘进工作面设备及人员占用多,掘进效率低,采掘接替紧张等。为了应对当前的经济形势,结合矿井的实际情况,使锚杆支护巷道既不过度支护又能保证支护强度满足安全生产需要,秉承“支得住、支得快、支得省”的支护理念,使锚杆支护巷道的设计符合技术先进、安全可靠、经济合理,确保工程质量、提高单进水平,为“一矿一策、一面一措” 提供锚杆支护参数设计、施工依据。

针对煤矿深部矿井锚网支护巷道受支护参数欠佳、支护过剩、支护成本增加、掘进进度缓慢等技术难题,从巷道地质状况及巷道支护体系入手,研究与应用煤矿井巷支护参数优化与快速掘进技术。研究形成了一套以“高强度、高刚度、高可靠性与低支护密度”为原则的创新支护体系。这一体系可使锚杆和锚索各自的适用范围都得到扩展,提高了巷道的支护效果,有效地控制了巷道围岩的变形,实现了稳定可靠的支护效果。

1 技术方案

1.1 锚杆参数选择要求

(1)锚杆材质。目前我国锚杆材质主要有高强螺纹钢、右旋等强螺纹钢等几种。其中,高强螺纹钢因其强度高、表面有凹凸纹理,可保证与锚固剂有较高的黏结强度和锚固强度,因而支护强度要远远大于其他材质锚杆。所以,大埋深巷道施工,一般以选择高强螺纹钢锚杆为宜。

(2)“三径”匹配选择。“三径”匹配关系,是指锚杆直径、钻孔直径、树脂药卷直径三者的匹配关系。“三径”关系是否合理直接影响着锚杆的锚固力、锚杆支护的安全可靠性和经济合理性。①合理的“三径”匹配关系可以保证树脂药卷的均匀混合、成本合理,并能节省钻孔时间;同时,最主要的还可以保证合理的树脂环形厚度。由于螺纹钢锚杆表面的结构不同,相应的拉拔力与环形厚度也不同。研究发现,使用无纵筋左旋螺纹钢锚杆时,锚固剂环形厚度以5~6 mm最佳,而使用带纵筋的螺纹钢锚杆时,环形厚度以7~8 mm最好。②锚固剂与锚固方式。从锚固剂锚固效果看,树脂药卷与锚杆和围岩的黏结强度明显好于水泥药卷锚固的锚杆;同时,树脂药卷锚固锚杆还具有锚固效果好、可靠性高、使用方便、节省工时,防震性能好,防腐防锈等优点。因而目前煤矿大多采用树脂锚固剂。一般锚固剂锚固方式分为3种基本类型:端头锚固、加长锚固、全长锚固。端头锚固方式锚杆,除锚固段与围岩体粘结紧密外,其余部分大多与围岩体呈脱开状态,很难保证锚杆具有足够的锚固力。全长锚固方式对保证锚杆足够的锚固力极其有利,但施工困难,树脂药卷用量大、费用高。经验证明,顶板、两帮的锚固方式以采用加长锚固比较可行,既可以保证锚杆的锚固力也可以实现锚杆杆体的延展率。③锚杆长度的辨识与设计。针对顶板在采动对底部巷道支护剧烈影响的情况选择高强锚杆,以确保在强烈采动下对底部巷道受力的均匀传递和复合顶板在不同深度不同类型载荷作用下,以最充分发挥锚杆对围岩的高强组合梁作用。

1.2 锚索参数选择要求

锚索采用φ22 mm的单根钢绞线,长度7 300 mm,型号为SKP22-1/1720-7.3。

2 数值模拟分析

2.1 模型建立

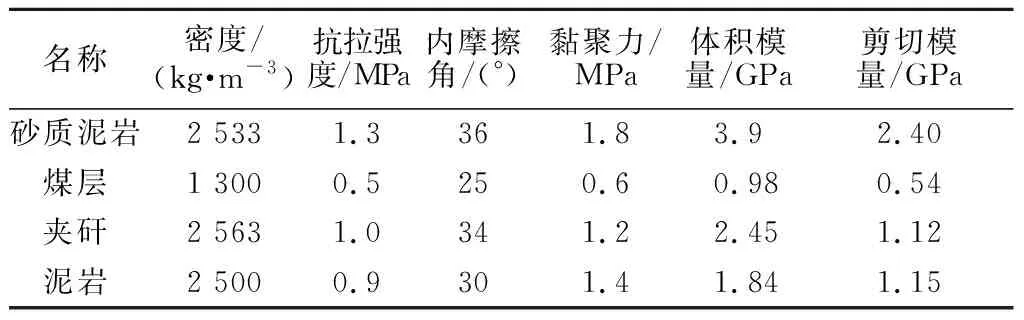

井下工作面开采3号煤层,煤层为近水平煤层,煤层倾角为2°~10°,平均6°,煤层平均厚度为6.0 m,煤层结构简单,煤层黑色,条带状结构,似金属光泽,半亮型,以亮煤为主,有夹矸1层,属稳定型煤层。煤的密度1.45 t/m3,煤层坚固性系数f=1~2,盖山厚度266~487 m,地压6.65~12.18 MPa。顶板为砂质泥岩,厚度为4.2 m,灰黑色,中厚层状,含植物化石,局部砂质含量较高,岩芯完整。底板为K6灰岩,厚度2.1 m,深灰色石灰岩,局部产少量动物碎屑化石,顶部见燧石结核。岩体参数是影响数值模拟结果的重要因素,本次模拟选取某煤层及其夹矸,煤层顶部泥岩及底板砂质泥岩作为模拟对象,其物理力学参数见表1。

表1 煤岩体力学参数Tab.1 Failure sample data

在岩土工程的数值模拟计算中,岩石强度准则的选取是决定模拟效果的关键因素,表征了岩石在极限应力状态下的应力状态和岩石强度参数之间的关系。本次数值模拟计算采用摩尔—库仑强度准则。

2.2 数值模拟结果分析

(1)分析截面的设定及支护方案。为了比较不同支护参数下围岩的应力和位移状况,设定垂直巷道中心轴线并经过两排锚杆中线的竖直截面为分析截面,在该截面中取经过巷道中心点的垂线作为检测线,监测点巷道顶板至模型顶部平均分布12个测点,底板以下至模型底部平均分布4个测点。①原支护方案:矩形断面锚杆顶帮锚杆间排距900 mm×900 mm,顶锚杆采用φ22 mm左旋无纵筋高强度螺纹钢锚杆,锚杆型号MSGLW-500/22×2400,锚索按“3-0-3”布置,锚索采用φ22 mm的单根钢绞线,长度7 300 mm,型号为SKP22-1/1720-7.3(简称:7.3 m锚索),间排距3 000 mm×1 500 mm,采用孔径为50 mm×50 mm、规格为6.0 m(3.5 m)×1.2 m金属网护顶护帮。②新支护方案:矩形断面锚杆顶帮锚杆间排距1 000 mm×1 000 mm,顶锚杆采用φ22 mm左旋无纵筋高强度螺纹钢锚杆,锚杆型号为MSGLW-500/22×2400,锚索按“2-0-2”布置,锚索采用φ22 mm的单根钢绞线,长度7 300 mm,型号为SKP22-1/1720-7.3,间排距2 000 mm×2 300 mm,顶板采用规格为3.0 m×1.3 m钢筋网护顶。帮部采用50 mm×50 mm、规格为3.5 m×1.2 m金属网护帮。

(2)不同支护参数对围岩应力的影响分析。矿井生产过程中,由于受采掘工作的影响,原岩应力场的平衡遭到破坏,致使采掘空间周围的应力重新分布,改变了巷道围岩的应力状态,围岩本身的支撑结构受到破坏,在施工过程中,通过专用张拉机具及时给锚杆以很高的张拉力,并传递到顶板,使顶板岩层在水平应力作用下处于横向压缩状态,形成“柔性化”的压力自撑结构,弱化围岩应力集中强度,从而阻止高水平应力对顶板围岩体的破坏。

通过比较巷道围岩在不同支护方案下的应力分布情况,论证新支护方案的合理性。不同支护方案下巷道围岩应力分布如图1所示。

图1 不同支护方案下巷道围岩应力分布Fig.1 Stress distribution of surrounding rock of roadway under different supporting schemes

由图1可知,水平应力在巷道两帮形成卸压区域,上帮卸压面积为下帮卸压面积的1.9倍,在巷道顶部及底部形成应力集中区域,上部应力集中区域面积为下部的1.3倍。垂直应力在巷道两帮形成应力集中区域,下帮应力集中区域面积为下帮的1.2倍,在巷道顶部与底部形成卸压区域,卸压面积基本相等。

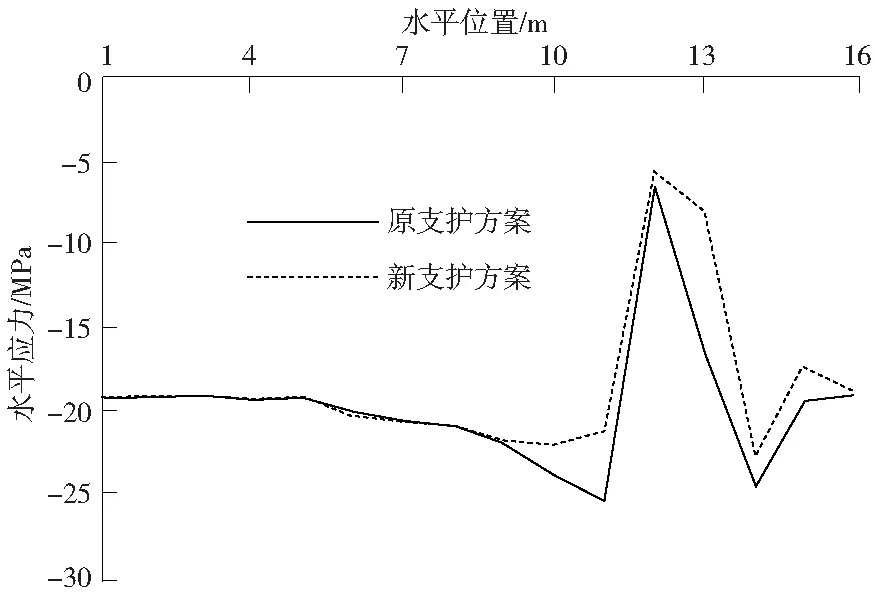

不同支护参数下巷道围岩水平应力分布如图2所示。

图2 不同支护参数下巷道围岩水平应力分布Fig.2 Horizontal stress distribution of surrounding rock of roadway under different supporting parameters

由图2可知,水平应力在巷道锚杆尾部附近及巷道底板下3 m的范围出现应力集中现象,在原支护方案下,锚杆尾部附近最大压应力为25.4 MPa,在新支护方案下为21.6 MPa,底板下3 m的范围最大压应力在原支护方案下为24.3 MPa,在新支护方案下为22.7 MPa,随着深入顶板远离锚杆尾部,压应力逐渐减小。至锚杆尾部1.7 m外,2种支护方案下基本都处于原岩应力状态。在非原岩应力状态区域内,新支护方案较原方案都呈现水平应力不同程度的减小现象,最大卸压值3.7 MPa。

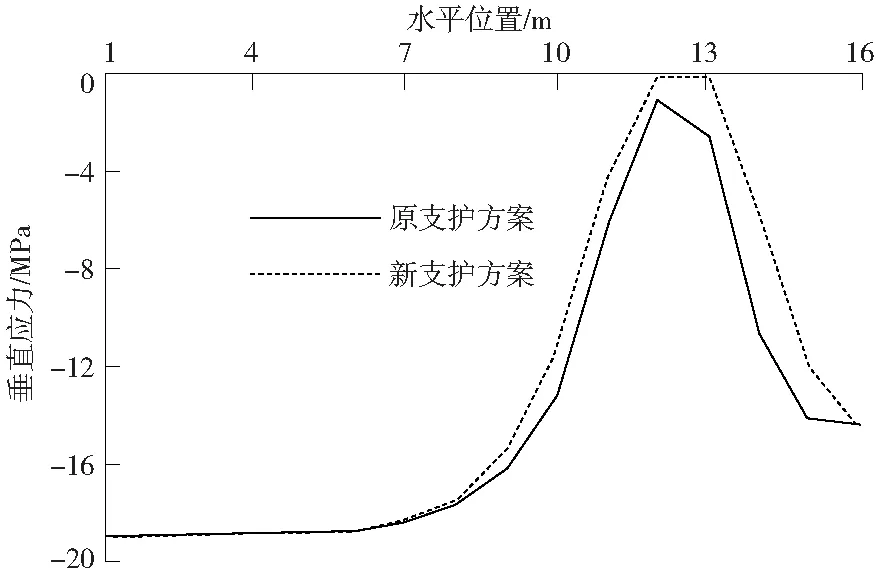

不同支护参数下围岩垂直应力分布如图3所示。

图3 不同支护参数下围岩垂直应力分布Fig.3 Vertical stress distribution of surrounding rock under different supporting parameters

由图3可知,虽然在监测区域垂直应力都出现了卸压现象,但新支护方案的卸压幅度要比原支护方案大,最大差值为4.833 MPa。

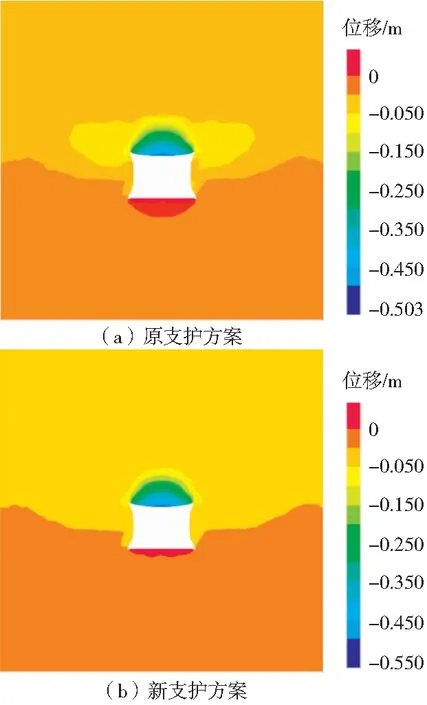

(3)不同支护参数下巷道顶板位移分析。不同支护参数下巷道围岩位移分布如图4所示。

图4 不同支护参数下巷道围岩位移分布Fig.4 Displacement distribution of surrounding rock of roadway under different supporting parameters

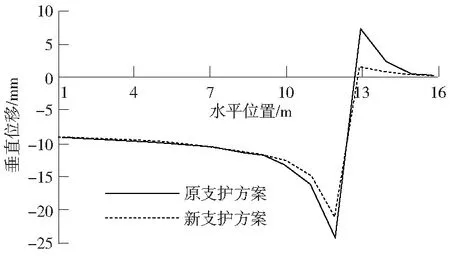

不同支护参数下围岩垂直位移分布如图5所示。

图5 不同支护参数下围岩垂直位移分布Fig.5 Vertical displacement distribution of surrounding rock under different supporting parameters

由图5可知,在新支护方案下,巷道顶板的最大下沉量为25 mm,原支护方案下,巷道顶板的最大下沉量为32 mm,差别不大。

经以上分析可知,新支护方案在缓解巷道围岩应力集中方面要优于原支护方案,增加锚杆间排距,减少锚杆用量,降低巷道支护成本,为提高巷道掘进速度创造条件,其合理性得到进一步的论证。

3 支护优化后围岩监测结果分析

本试验实施前,该巷道按照传统施工方式已掘进160 m,为综合分析比较不同工艺施工巷道状况,特选择试验实施第一个月的施工巷道与原先施工的这160 m进行比较分析,特在每段巷道各设10个离层仪,10个“十”字观测站,截止到10月底,取每个测点的最大位移量进行比较,结果如图6所示。

图6 支护优化后围岩监测结果分析Fig.6 Analysis of monitoring results of surrounding rock after optimized supporting

由图6可知,试验实施后,巷道掘进速度不仅大大提高,施工后的巷道围岩稳定性也得到了有效的改善,实现了巷道的一次成巷,避免了二次支护,促进了高产、高效矿井的实现。

4 技术创新点

通过优化锚杆支护参数,增大锚杆(索)间排距,有效提高了施工效率和单进水平,缓解了接替紧张的局面,实现了早移交早投产,解决了接替脱节的现象。降低单位锚杆(索)支护密度,有效降低了巷道的开采成本,达到了节支增效的目标。通过优化锚杆支护参数,有效优化了劳动组织,降低了职工的劳动强度,达到了降低人工成本的目标。

5 结语

研究取得了明显效果,降低了支护成本,提高了掘进效率,优化了劳动组织,缓解了矿井采掘接替紧张局面,无论在理论上、技术上、范围上都取得了新的突破。对同类巷道提供工程类比、设计指导,具有广泛和重要的推广应用价值。