含孔隙富铝聚四氟乙烯/铝含能材料冲击温升规律

2021-04-08蔡尚晔姜春兰毛亮王在成胡榕叶胜

蔡尚晔, 姜春兰, 毛亮, 王在成, 胡榕, 叶胜

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

聚四氟乙烯/铝(PTFE/Al)复合材料在一般环境中呈惰性状态[1],但在撞击加载条件下,冲击能量会促使活性金属Al与氟聚物PTFE发生剧烈的化学反应,形成类爆轰效应。富铝含量PTFE/Al含能材料由于其材料密度和声速较高,用作弹药战斗部毁伤元材料具备更加广阔的应用前景。

近年来,国内外研究学者针对PTFE基含能材料的组分配比、颗粒度、致密度、材料反应特性以及细观模拟等方面开展了大量的研究工作。Shen[2]采用泰勒杆撞击实验,研究了材料配比以及杆撞击速度对PTFE/Ti含能材料撞击引发变形及点火时间的规律。Wu等[3]采用落锤试验表征PTFE/Al的反应特性,得出特征落差高度和点火能量随着Al粒径的增加而增加。Mcgregor等[4]研究了致密度为40%的PTFE/Al含能材料撞击下的冲击反应阈值。Dolgoborodov等[5]发现疏松PTFE/Al(密度0.4~0.5 g/cm3)含能材料在1 GPa的冲击压力下可以形成稳定爆轰。Koch等[6]通过监测金属氟碳基反应材料反应过程,得出金属氟碳基体系中材料能否反应与温度有较大关联。Feng等[7]开展了PTFE/Al反应材料的准静态压缩实验,根据实验现象提出了PTFE/Al裂纹诱导的引发机制。麦麦提图尔荪等[8]建立了包含颗粒和孔洞的随机分布细观力学有限元模型,对该材料的准静态压缩力学行为进行模拟。

孔隙作为材料制备中重要的考虑因素,对材料的冲击温升会产生重要的影响,从而会影响材料的冲击反应阈值、反应时间等。鉴于前人在孔隙度对PTFE/Al含能材料冲击温升影响方面的研究甚少,尤其是针对富铝含量的PTFE/Al(质量配比50/50)含能材料。本文将采用含孔隙PTFE/Al冲击温升效应模型进行理论分析,并建立含孔隙PTFE/Al细观模型进行数值模拟,随后采用分离式霍普金森压杆(SHPB)实验验证的方法对富铝含量PTFE/Al含能材料的温升规律进行研究,以期对富铝含量PTFE/Al含能材料的工程化应用提供参考。

1 理论分析

1.1 含孔隙PTFE/Al冲击温升效应模型

含孔隙PTFE/Al含能材料属于多孔洞材料,在冲击加载下材料内部的孔洞会发生塌陷、闭合,材料的不均匀性引起内能的增加集中于孔洞周边,形成“热点”,最终“热点”导致发生点火反应[9]。由于孔洞形状、数量和位置等变化多样,在受到冲击加载时研究孔洞的塌陷、温升等问题也十分复杂。本文在Whitworth[10]所提出的粘塑性孔洞塌缩温升模型基础上,引入孔洞周边介质的融化效应[11],由此建立了含孔隙PTFE/Al的温升效应模型,如图1所示,其中p为胞元外边界周期性压力,a、b分别为t时刻孔洞、胞元的半径(μm)。首先,作如下假设:

1)孔洞附近的流场是球对称的;

2)粘塑性区域以及融化区域为密实态,且不可压缩;

3)以胞元外边界周期性压力p近似冲击加载过程;

4)PTFE/Al复合材料在PTFE熔点处发生融化,且孔洞附近的温升与半径有关。

图1 考虑了熔化效应的一维粘塑性孔洞塌缩模型示意图Fig 1 One-dimensional viscoplastic cavity collapse model considering melting effect

胞元的初始孔隙度α为

(1)

式中:ρt为材料的理论密度(g/cm3);ρ为材料的实测密度(g/cm3).

胞元的孔隙塌缩动力学方程由(2)式[11]描述:

(2)

(3)

式中:pg0为孔隙中的初始气体压力,取标准大气压pg0=101 kPa=1.0110-6GPa;γ为绝热指数,取γ=1.4. 由于要考虑熔化效应,Y(pT,T)和μ(pT,T)不能取作常数,而必须与pT=(r,t)和T=(r,t)有关。因此,它们又可写成Y=(r,t)和μ=(r,t)。取熔点温度Tm(对于PTFE/Al混合物熔点温度为600 K),屈服应力Y=(r,t)和粘度μ=(r,t)的函数形式如下:

(4)

(5)

式中:Y0为初始屈服应力;μ0为初始粘度;Ta为粘性流体的激活温度(K)。为使问题简化,在(6)式中忽略了粘度对压力的依赖关系。

孔洞内径塌缩运动而产生的温升[10]可表示为

(6)

对(2)式和(6)式联立进行求解,便可获得含孔隙PTFE/Al含能材料在受到外界压力作用时,内部孔洞的孔径变化以及所引起的温升变化。

1.2 含孔隙PTFE/Al冲击温升计算结果

基于上述冲击温升分析模型,针对本文所研究的孔隙度为10%、20%、30%的PTFE/Al含能材料进行计算,其初始计算参数如表1[11-13]所示。

表1 PTFE/Al材料参数

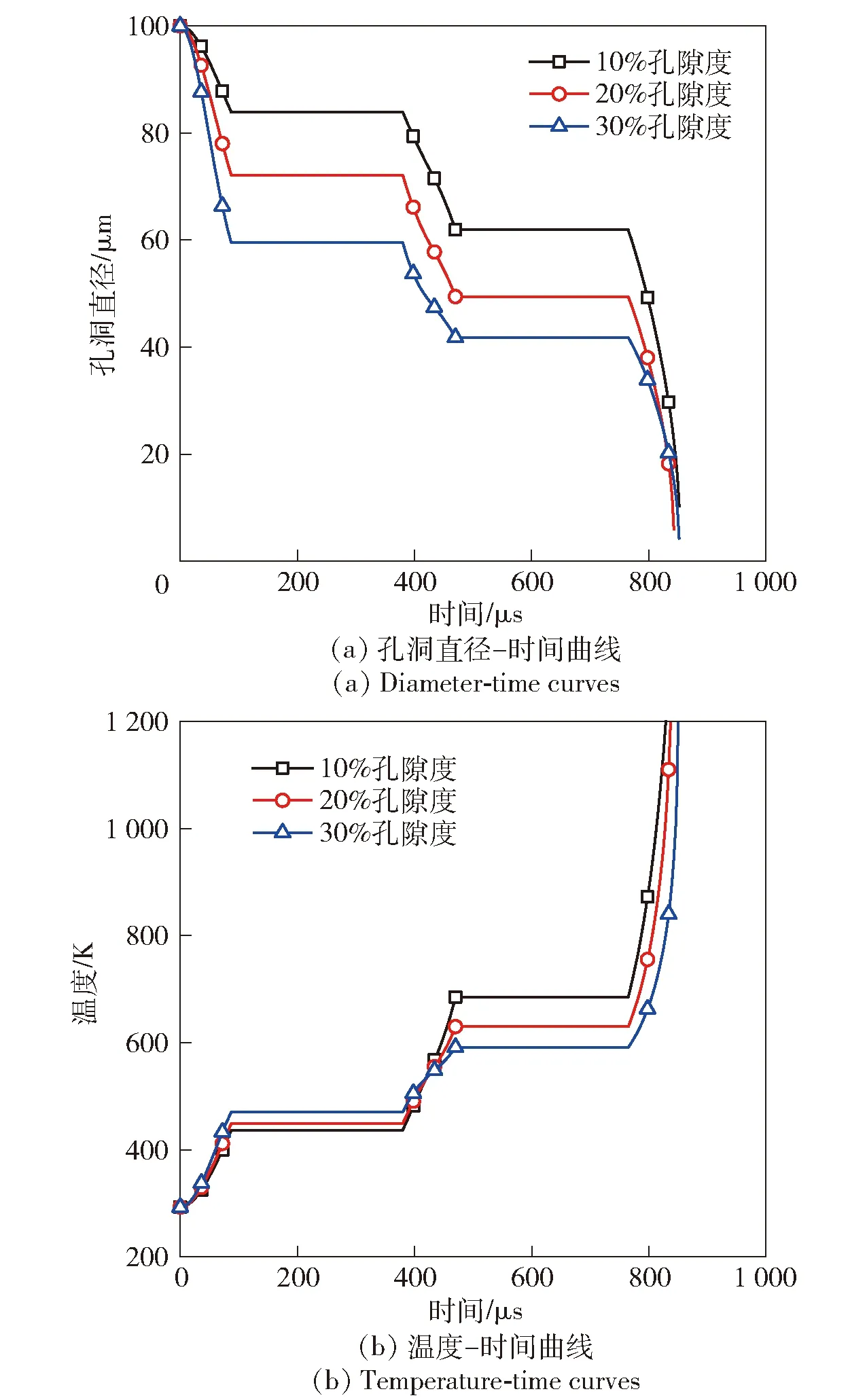

图2给出了经过数据处理后所得到的在周期性压力加载下孔隙度为10%、20%、30%的PTFE/Al含能材料内部孔洞的孔径和温度随时间的变化曲线。Wang等[14]和李尉等[15]证实了在SHPB加载未反应的PTFE/Al为周期性加载,这种方式的加载会在材料反应之前撞击材料约2~3次。参考文献[16],这种周期性加载会在计算孔径和温度随时间变化时存在两个延时平台。

图2 不同孔隙度下PTFE/Al内部孔洞孔径、温度随时间的理论计算变化曲线Fig.2 Diameter-time and temperature-time curves of PTFE/Al materials with different porosities

从图2(a)中可以看出,孔隙度为10%、20%及30%的PTFE/Al试件其孔洞尺寸随时间逐渐减小,在孔隙塌缩的最后阶段孔隙附近介质被加速至较高的速度,孔洞半径迅速减小。孔隙度较高的试件孔洞变化率的值首先达到最大,宏观上表现为材料容易被压缩。

为进一步计算冲击温升与孔隙度的关系,根据图2中的10%孔隙度左右温升较高的结果,在1.2%~20%孔隙度之间取若干个孔隙度数值在800 μs时刻进行计算。表2和图3给出了在800 μs时刻材料的温度- 孔隙度计算结果和曲线,除1.2%、10%、20%和30%孔隙度的材料外,其余孔隙度的屈服强度采用线性插值法计算得出。从图3可以看出:孔隙度在1.2%~14%的区域内,到达800 μs时的温度呈现出随着孔隙度的上升而上升;在14%~20%的区域内,到达800 μs时的温度呈现出随着孔隙度的上升而下降。因此,分析认为能够使温升速率最高的孔隙度在10%~20%之间。

表2 800 μs时PTFE/Al孔隙度与冲击温度

图3 800 μs时的温度- 孔隙度曲线Fig.3 Temperature-porosity curve at 800 μs

2 数值模拟

2.1 含孔隙PTFE/Al有限元模型建立

为进一步得出化学反应被激发之前不同孔隙度PTFE/Al材料冲击点火规律,需要对材料内部温度与时间的关系进行分析。受到测试技术的制约,动态加载下材料温度随时间变化规律的系统性数据很难获得,因此本文基于AUTODYN-2D的仿真平台,采用任意拉格朗日- 欧拉算法对SHPB加载下的富铝含量PTFE/Al含能试件进行数值仿真,材料本构模型选取Johnson-Cook模型[17]。该Johnson-Cook模型的材料准静态力学参数取自文献[18]配比为50/50的PTFE/Al,结合实验所得动态力学参数拟合得到的材料的特定本构方程参数[19]。模拟的试件尺寸为φ8 mm×5 mm. 参考理论分析结果,模拟试件的孔隙度为10%、20%和20%孔隙度。作如下假设:

1) 根据SHPB结构的对称性,为提高计算效率,本文建立如图4的1/2仿真模型;

2) 材料孔洞采用的是理想的球形孔,孔洞大小以及孔洞位置在一定范围内随机得出;

3) 所建立的模型中不同孔隙度的表现为材料孔洞占整个材料面积之比;

4) 入射杆设定的是周期性恒定压力加载,而材料中的冲击温升基于文献[16]实验中的入射杆波形周期性来分析。

图4 细观仿真模型Fig.4 Mesoscopic simulation model

本文带不同孔隙材料的建模方法为:利用文献[20]的方法得出m个随机点(xm,ym,Rm)作为带孔材料的孔洞半径和圆心,孔洞半径分布于集合[Rmin,Rmax]之间;并将所得出的m个随机点(xm,ym,Rm)以命令流的方式导入到网格划分软件Truegrid中,对模型进行合理的网格划分后,生成zon格式文件。

2.2 仿真计算结果与分析

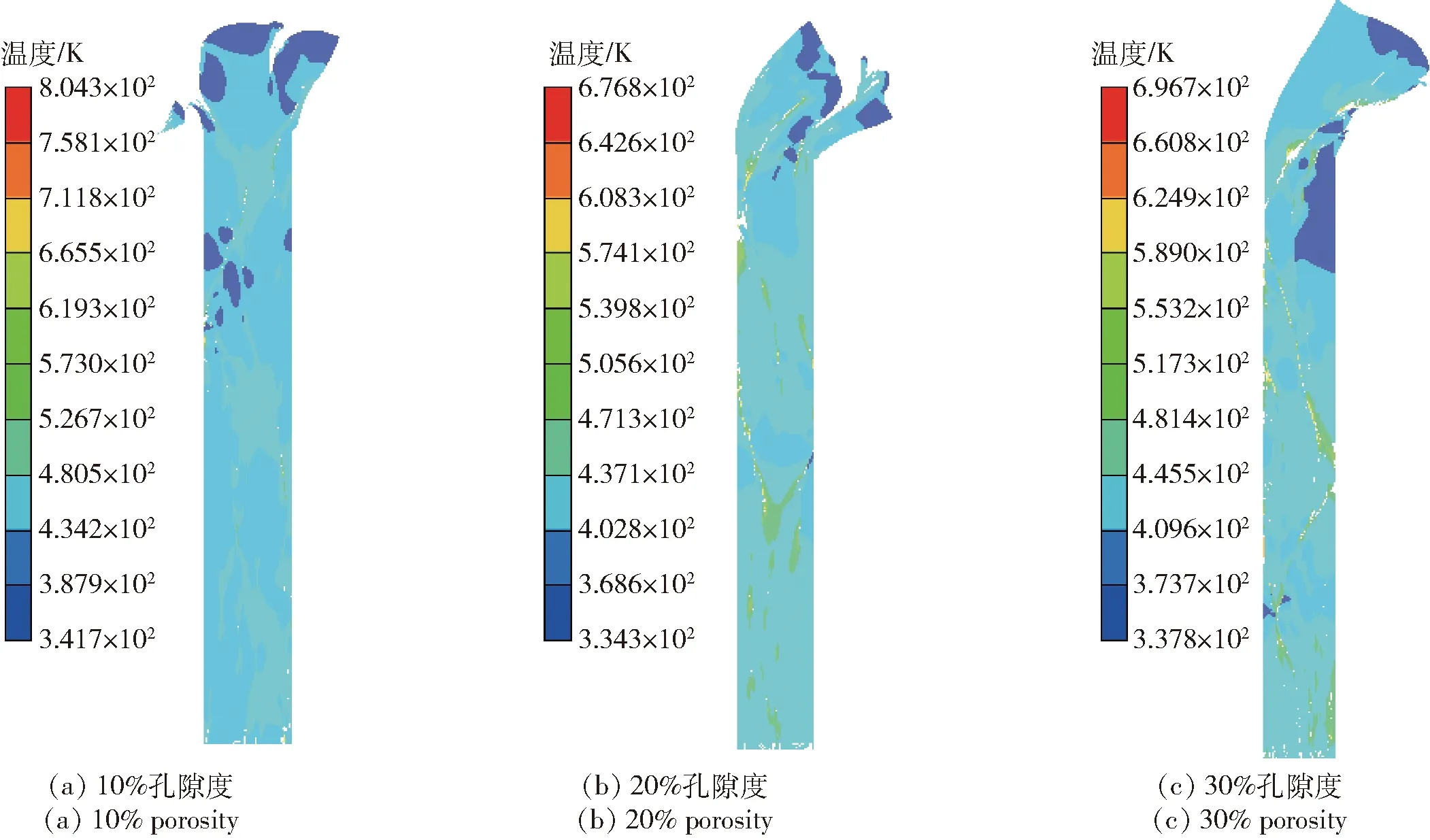

图5~图8为5 150 s-1应变率下不同孔隙度PTFE/Al材料的冲击温升图。从图5~图8中可以看出:在0~200 μs内,材料在冲击加载下开始发生变形且材料内部孔洞主要被压合的方向为沿杆的运动方向,材料内部温度随着入射杆周期性的加载逐渐升高,这种材料升温主要集中在孔隙边缘;在200~500 μs内,随着时间的增加材料内部温度进一步升高,孔洞在加载方向被压合;在500~800 μs内,除材料内部温度升高外,由于入射杆与透射杆尺寸的限制,材料挤出杆的边缘,此时边缘部分材料呈不规则状。

图5 5 150 s-1应变率下不同孔隙度PTFE/Al材料在0 μs时刻的冲击温度云图Fig.5 Impact temperatures of PTFE/Al materials with different porosities at 0 μs under 5 150 s-1 strain rate

图6 5 150 s-1应变率下不同孔隙度PTFE/Al材料在200 μs时刻的冲击温度云图Fig.6 Impact temperatures of PTFE/Al materials with different porosities at 200 μs under 5 150 s-1 strain rate

图7 5 150 s-1应变率下不同孔隙度PTFE/Al材料在500 μs时刻的冲击温度云图Fig.7 Impact temperatures of PTFE/Al materials with different porosities at 500 μs under 5 150 s-1 strain rate

图8 5 150 s-1应变率下不同孔隙度PTFE/Al材料在800 μs时刻的冲击温度云图Fig.8 Impact temperatures of PTFE/Al materials with different porosities at 800 μs under 5 150 s-1 strain rate

图9给出了不同孔隙度材料冲击压缩下温度- 时间曲线,材料的温度值取冲击温度云图中最大温度值。从图9可以看出:在0~500 μs时间段内,在入射杆周期性加载下,材料内部温度随孔洞的塌缩呈现出上升趋势;在500~800 μs时间段内,此时材料受到单向载荷的压缩孔洞被压扁,此时材料内部为密实状态,在SHPB的加载下材料内部温度继续升高但温升幅度较小[21]。相比于20%及30%孔隙度的PTFE/Al含能材料,10%孔隙度材料在0~800 μs时间段内温度升高最高。

图9 数值模拟所得不同孔隙度PTFE/Al温度- 时间曲线Fig.9 Simulated time-temperature curves of PTFE/Al materials with different porosities

数值模拟所得数据与理论计算对比如图10所示。从图10中可以看出:在0~500 μs区间内仿真数据所得温度- 时间与理论计算所得温度- 时间数据吻合较好;在700~900μs时间段内,仿真所得数据与理论计算有些许差别,仿真值在时间上稍微“滞后”于理论计算值,这是由于孔洞塌缩温升模型进行了孔隙附近的流场是球对称以及胞元外边界压力为恒定p的假设,当材料受到单向载荷的压缩时,孔洞会呈现出椭圆形的压缩方式(见图6),这样的压缩方式会使得材料孔洞压缩的面积略小于圆形孔洞塌缩的面积,从而在材料内部温升达到相同值时仿真的温升时间较为“滞后”。

图10 材料冲击温度- 时间理论计算与数值模拟结果对比Fig.10 Comparison of theoretical calculated and simulated impact temperature-time data

2.3 实验验证

为验证数值模拟的准确性,本文以10%、20%以及30%孔隙度的含能材料作为研究对象(质量配比50/50,试件尺寸φ8 mm×5 mm),利用20 000帧/s的高速相机记录PTFE/Al含能材料在SHPB撞击加载下的冲击引发化学反应过程。

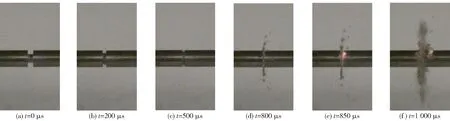

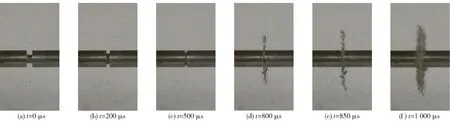

图11 孔隙度为10%的PTFE/Al试样在5 121 s-1应变率加载下的高速摄影图像Fig.11 High-speed photographic image of a 10% porosity PTFE/Al specimen under 5 121 s-1 strain rate

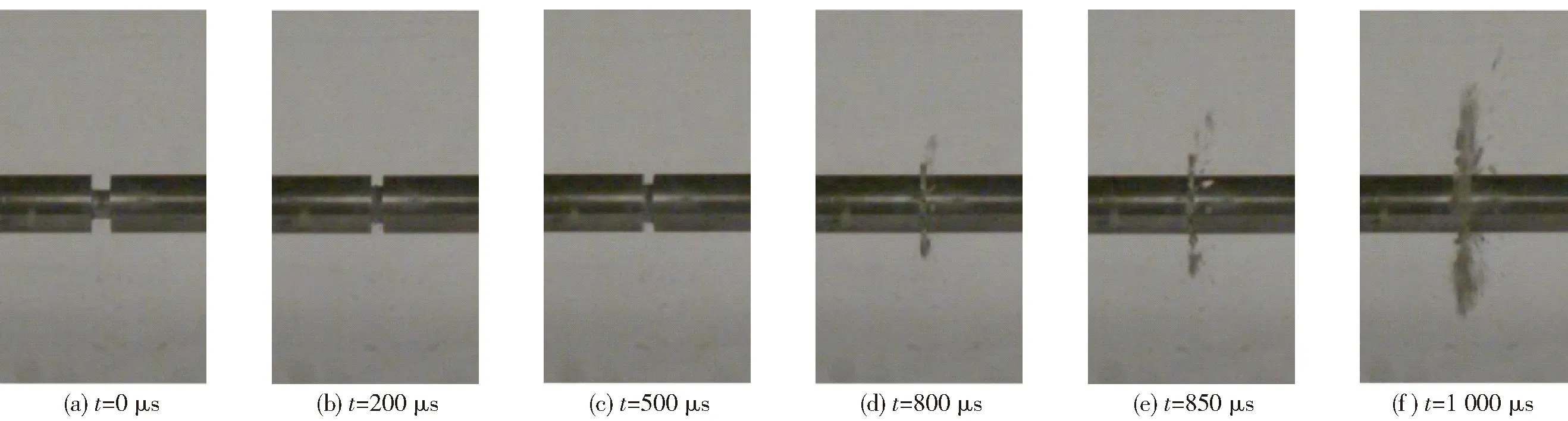

图11~图13为5 121~5 194 s-1应变率下0~1 000 μs高速摄影图像。假定入射杆初始撞击试件的时刻为0 μs,从高速摄影图像中可以看出:在0~500 μs时,试件在撞击后受到强烈压缩,发生连续变形,此时试样开始失效,材料准备飞溅碎屑;在500~800 μs时,试样被进一步压缩,造成破裂并产生一定的碎屑,这与图4~图7数值模拟结果具有相同趋势;在850 μs时,可以观察到10%孔隙度PTFE/Al试样激发发生化学反应,并产生火光;在1 000 μs时,火光仍未结束,而20%、30%孔隙度PTFE/Al试样未观测到火光的产生,即此时未发生化学反应。

图12 孔隙度为20%的PTFE/Al试样在5 154 s-1应变率加载下的高速摄影图像Fig.12 High-speed photographic image of a 20% porosity PTFE/Al specimen under 5 154 s-1 strain rate

图13 孔隙度为30%的PTFE/Al试样在5 194 s-1应变率加载下的高速摄影图像Fig.13 High-speed photographic image of a 30% porosity PTFE/Al specimen under 5 194 s-1 strain rate

文中PTFE/Al材料设计的为含有孔隙的材料,符合冲击加载下能够产生“热点”并激发反应的材料[22]且类似实验中也能够看到火光产生[23]。材料在压缩过程中会发生冲击温升且材料在这个冲击加载下是等熵绝热的[21]。因此,材料冲击温升为点火起爆过程的主要因素。这种10%孔隙度PTFE/Al试样激发发生化学反应,而20%、30%孔隙度PTFE/Al试样未发生化学反应的实验现象验证了数值模拟中相同应变率下10%孔隙度PTFE/Al材料能够产生较高温升的结果。

3 结论

本文采用考虑熔化效应的一维粘塑性孔洞塌缩模型对含孔隙富铝PTFE/Al含能材料的冲击温升进行了理论分析,并借助AUTODYN非线性动力有限元软件进行了冲击加载的细观数值模拟,最后通过实验进行了验证。得到的主要结论如下:

2) 基于AUTODYN-2D数值模拟,含孔隙PTFE/Al含能材料在压缩过程中孔隙首先被压合,随后材料再有较大变形;相比于孔隙度为20%和30%的富铝含量PTFE/Al含能材料,孔隙度为10%的富铝PTFE/Al含能材料(质量配比50/50,试件尺寸φ8 mm×5 mm)在材料压缩过程中温度升高最高。

3) 含孔隙富铝PTFE/Al含能材料在SHPB撞击加载下的数值模拟与理论分析计算结果表明,材料内部温度随入射杆的周期性加载总体呈现出间歇性升高的现象,且与实验结果吻合较好。

参考文献(References)

[1] KOCH E C. Metal-fluorocarbon based energetic materials [M]. Weinheim, Germany: Wiley-VCH Verlag GmbH & Co. KGaA, 2012: 6-17.

[2] SHEN Y B. The chemical and mechanical behaviors of polymer/reactive metal systems under high strain rates [D].Atlanta, GA, US: Georgia Institute of Technology, 2012: 9-34.

[3] WU J X, FANG X, GAO Z R, et al. Investigation on mechanical properties and reaction characteristics of Al-PTFE composites with different Al particle size[J]. Advances in Materials Science and Engineering, 2018: ID 2767563.

[4] MCGREGOR N M, SUTHERLAND G T. Plate impact experiments on a porous teflon aluminum mixture[J]∥AIP Conference Proceedings, 2004, 706(1): 10.1063/1.1780406.

[5] DOLGOBORODOV A Y, MAKHOV M N, KOLBANEV I V, et al. Detonation in an aluminum-Teflon mixture[J]. Journal of Experimental & Theoretical Physics Letters, 2005, 81(7):311-314.

[6] KOCH E C,WEBB R,WEISER V. Review on thermo chemical codes [M]. Brussels, Belgium: NATO-Munitions Safety Information Analysis Center, 2011: 7-31.

[7] FENG B, LI Y C, WU S Z, et al. A crack-induced initiation mechanism of Al-PTFE under quasi-static compression and the investigation of influencing factors[J]. Materials & Design, 2016, 108:411-417.

[8] 乌布力艾散·麦麦提图尔荪, 葛超, 董永香, 等. 基于Al/PTFE真实细观特性统计模型的宏观力学性能模拟[J]. 复合材料学报, 2016, 33(11):2528-2536.

MAIMAITITUERSUN W,GE C,DONG Y X, et al. Simulation on mechanical properties of Al/PTFE based on mesoscopic statistical model [J]. Acta Materiae Compositae Sinica, 2016, 33(11):2528-2536. (in Chinese)

[9] DUAN Z P, WEN L J, LIU Y, et al. A pore collapse model for hot-spot ignition in shocked multi-component explosives [J]. International Journal of Nonlinear Sciences and Numerical Simulation, 2010, 11(Supplement):19-23.

[10] WHITWORTH N J. Mathematical and numerical modeling of shock initiation in heterogeneous solid explosives [D]. Bedfordshire, UK: Cranfield University, 2008.

[11] 张振宇, 浣石, 卢芳云. 多孔TNT炸药中热点形成的粘塑性塌缩机理[J]. 含能材料, 1994, 2(2): 36-48.

ZHANG Z Y, HUAN S, LU F Y. Viscoplastic collapse mechanism of hot-spot formation in porous TNT explosives[J]. Chinese Journal of Energetic materials, 1994, 2(2): 36-48. (in Chinese)

[12] MEYERS M A. Mechanical behavior of materials [J]. Upper Saddle River, NJ, US: Prentice Hall, 1998: 62-97.

[13] FREY R B. The initiation of explosive charges by rapid shear [C]∥Proceedings of the 7th Symposium on Detonation. Annapolis, MD, US: Narel Surface Weapon Center, 1981.

[14] WANG L, LIU J X, LI S K, et al. Investigation on reaction energy, mechanical behavior and impact insensitivity of W-PTFE-Al composites with different W percentage[J]. Materials & Design, 2016, 92:397-404.

[15] 李尉,任会兰,宁建国,等 . Al/PTFE 活性材料的动态力学行为和撞击点火特性[J]. 含能材料,2020,28(1):38-45.

LI W, REN H L, NING J G, et al. Dynamic mechanical beha-vior and impact ignition characteristics of Al/PTFE reactive materials[J]. Chinese Journal of Energetic Materials, 2020, 28(1): 38-45. (in Chinese)

[16] JIANG C L, CAI S Y, MAO L, et al. Effect of porosity on dynamic mechanical properties and impact response characteristics of high aluminum content PTFE/Al energetic materials [J]. Materials, 2020, 13(1): 140-150.

[17] 门建兵,蒋建伟,王树有. 爆炸冲击数值模拟技术基础[M]. 北京: 北京理工大学出版社,2015: 97-146.

MEN J B, JIANG J W, WANG S Y. Fundamentals of numerical simulation for explosion and shock problems [M]. Beijing: Beijing Institute of Technology Press, 2015: 97-146. (in Chinese)

[18] 徐松林. Al/PTFE含能反应材料力学性能研究[D].长沙: 国防科学技术大学, 2010: 109-120.

XU S L. Study on the mechanical performance of polytetrafluoroethylene/Al energetic reactive materials[D]. Changsha: National University of Defense Technology, 2010: 109-120. (in Chinese)

[19] 李建光,施琪,曹结东. Johnson-Cook本构方程的参数标定[J]. 兰州理工大学学报,2012,38(2):164-167.

LI J G, SHI Q, CAO J D. Parameters calibration for Johnson-Cook constitutive equation [J]. Journal of Lanzhou University of Technology, 2012, 38(2): 164-167. (in Chinese)

[20] 王芳, 蒋建伟, 门建兵. 钨铜射流成形的细观数值模拟分析[J]. 兵工学报, 2018, 39(2):245-253.

WANG F, JIANG J W, MEN J B. Mesoscopic numerical simulation on the formation of tunsgsten-copper shaped charge jet [J]. Acta Armamentarii, 2018, 39(2):245-253. (in Chinese)

[21] 乔良. 多功能含能结构材料冲击反应与细观特性关联机制研究[D]. 南京:南京理工大学, 2013:13-34.

QIAO L. Study on the effects of mesoscale characteristic on shock reaction behavior of multifunctional energetic structural materials (MESMs) [D]. Nanjing: Nanjing University of Science and Technology, 2013: 13-34. (in Chinese)

[22] FYE P M . Initiation and growth of explosion in liquids and solids[J]. Journal of Chemical Education, 1953, 30(6):326.

[23] LI Y, WANG Z C, JIANG C L, et al. Experimental study on impact-induced reaction characteristics of PTFE/Ti composites enhanced by W particles[J]. Materials, 2017, 10(2): 175.