放电等离子烧结制备ZrB2-SiC 超高温陶瓷的力学性能及氧化行为

2021-04-07何慧娟闫晓杰树学峰肖革胜李志刚

何慧娟,闫晓杰,树学峰,肖革胜,郝 鑫,李志刚

(太原理工大学机械与运载工程学院应用力学研究所,山西 太原 030024)

高超声速飞行器是指飞行速度马赫数在5 以上,可以在临近空间内执行长时间作战任务的飞行器,具有1 h 打击全球范围目标的能力,是目前最新的国家战略武器之一。由于具有超高的飞行速度,使得在飞行过程中飞行器表面与空气产生剧烈摩擦导致极高的温度,因此有必要对飞行器鼻锥及机翼等尖端部位进行热防护[1-5]。目前,常见的热防护材料包括难熔金属材料、C/C 复合材料和超高温陶瓷等材料。难熔金属材料具有良好的延展性和高温氧化行为,但是在高温下会发生基体软化效应,因此只能对服役温度较低的飞行器进行热防护;C/C 复合材料具有极低的理论密度和良好的力学性能,但是在高温高速气流下面临着严重的剥蚀问题,因此只能应用于不可重复使用的飞行器热防护结构;超高温陶瓷具有适中的理论密度、良好的高温氧化及力学性能、优异的导电导热性能,是目前极具前景的可重复使用高超声速飞行器的热防护材料之一[6-11]。

超高温陶瓷(Ultra-high temperature ceramics,UHTCs)主要包括过渡金属硼化物、碳化物和氮化物,熔点均在3 000 ℃以上。其中硼化物超高温陶瓷在氧化过程中表面形成的B2O3玻璃层可以有效抑制氧扩散,相比于其他超高温陶瓷具有更好的抗氧化行为[12-13]。大量文献[14-17]显示,在陶瓷中加入20%SiC 可以有效提高陶瓷的致密度、力学性能及抗氧化性,但陶瓷内部存在较强的共价键和离子键,很难实现致密化,一般需要在2 000 ℃以上的烧结温度下才可以实现高致密度的陶瓷烧结。放电等离子烧结是近年来快速制备超高温陶瓷的烧结技术之一,具有烧结时间短、烧结所需温度低、节能环保等优点[18-19]。本研究将采用放电等离子两步烧结工艺制备致密度较高的ZrB2-SiC 超高温陶瓷,再对其进行力学性能测试,探究材料的断裂韧性和硬度,最后通过氧化行为测试研究材料的氧化机理。

1 材料制备与测试

1.1 材料制备

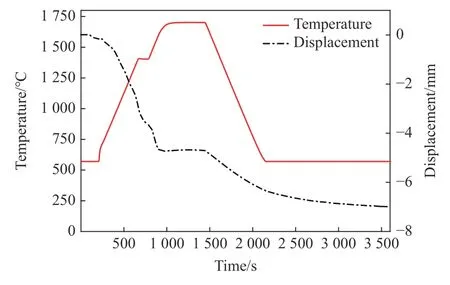

ZrB2纳米粉末(北京福斯曼材料有限公司)的平均粒径为400 nm,纯度不小于99%;SiC 纳米粉末(北京福斯曼材料有限公司)的平均粒径为50 nm,纯度不小于99%。按SiC 的体积分数为20%称量粉末,将粉末放入玛瑙球磨罐(ZrO2磨球)中,加入酒精并在行星式球磨机中湿混10 h,用不同规格的ZrO2磨球进行研磨,在真空干燥烘箱中干燥处理5 h,干燥温度为120 ℃,并用200 目筛子筛取粉末。将粉末放入内壁贴好碳纸的放电等离子烧结(Spark plasma sintering,SPS)模具中,在液压泵上预压10 MPa,预压时间5 min。将预压后模具上下面贴好碳片放入SPS 烧结炉(LABOX-325S,日本思立株式会社)。采用两步烧结方式[20]烧结:先将温度升高至1 400 ℃,升温速率为200 ℃/min,在1 400 ℃下保温1 min;再将温度升高至1 700 ℃,升温速率为100 ℃/min,在1 700 ℃下保温10 min;最后以100 ℃/min 降温至室温,烧结过程曲线如图1 所示。未抛光的烧结试件如图2 所示。用砂纸对试件表面进行抛光处理,最终表面粗糙度不大于1 μm。

图1 放电等离子烧结曲线Fig. 1 Curves of spark plasma sintering

图2 未抛光烧结试件Fig. 2 Unpolished sintered sample

1.2 力学性能测试

采用G200 纳米压痕仪对ZrB2-20%SiC 超高温陶瓷进行压痕测试,使用Berkovich 压头,最大压力选择100、200 和300 N,加载速率为100 N/min,在最大荷载处保载5 s。采用Oliver-Pharr 法计算测试的纳米压痕载荷-位移响应数据得到陶瓷的平均硬度和平均杨氏模量[21]。其硬度的计算公式为

式中:hc为压头的接触深度; h 为压头的实际压入深度; ε为与压头形状相关的常数,对于玻氏压头 ε取0.75;S 为材料刚度,是载荷-位移卸载曲线顶部的25%~50%;H 为材料的硬度;F 为压头的实际压入荷载 ;Ac为接触面积。杨氏模量的计算公式为

式中: Er为折合模量,其值与材料和压头有关; β为玻氏压头形状系数,取1.034;E、 ν分别为样品材料的弹性模量和泊松比; Ei和 νi分别为压头的杨氏模量和泊松比, Ei=1141 GPa, νi=0.07。

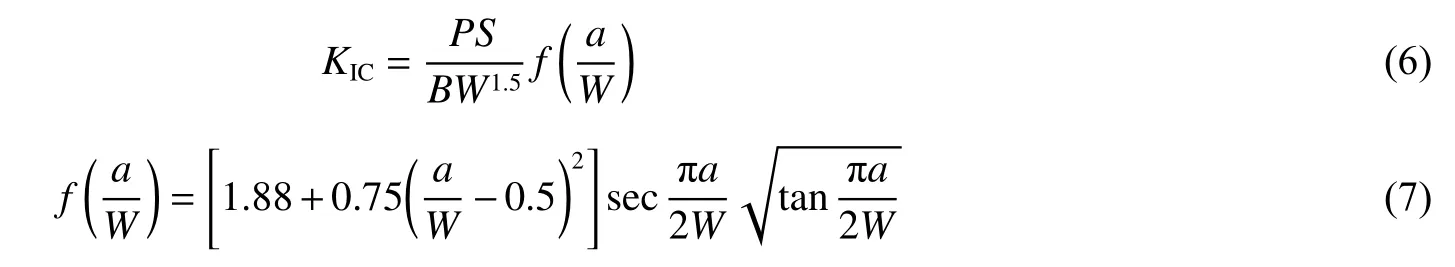

陶瓷是典型的脆性材料,万德田等[22]研究了10 余种测试陶瓷断裂韧性的方法,其中切口梁法是目前最为简单有效的方法。本研究中标准试件尺寸为2 mm × 3 mm × 20 mm,跨距为16 mm,试样切口采用内圆切口,通过金刚石线切割机对试件进行加工,切口尺寸为1 mm(切口深度为试件高度的25%~75%),试验示意图及试件断口形貌如图3 所示,通过三点弯单边切口梁对陶瓷断裂韧性进行测试,断裂韧性的计算公式为[23]

式中: P 为梁中部发生断裂的最大荷载; S为测试试件两点的截距, S =16 mm;B 为测试试件的宽度;W 为测试试件的高度;a 为切口深度; f(a/W)为修正因子,与界面尺寸有关。

图3 三点弯单边切口试验 (a)及试件断口形貌(b)Fig. 3 Schematic diagram of three-point bending single-side notch test (a) and fracture morphology of the specimen (b)

1.3 氧化行为测试

在高温氧化炉(图4)中进行超高温陶瓷的高温氧化试验。试验温度设置为1 000、1 200、1 400和1 600 ℃,氧化时间为1 h,当炉内温度达到预设温度时,将试件放入炉腔内。每组温度选择5 个试件进行测试,以保证试验的可靠性。采用线切割机对氧化后超高温陶瓷试件进行切割,采用扫描电镜(SEM)表征试件抛光面和断口截面,分析颗粒分布情况和断裂显微组织,并使用能谱仪(EDS)对陶瓷截面形貌及元素进行分析。

2 结果与讨论

2.1 微观结构及力学性能

放电等离子制备ZrB2-SiC 超高温陶瓷烧结曲线如图1 所示。可以看出:在升温阶段,压头位移下降较快,表明陶瓷致密化过程主要发生在升温阶段;在保温阶段,压头位移基本保持不变;在降温阶段,压头下降的主要原因为陶瓷冷却造成的体积收缩。

采用阿基米德排水法测定陶瓷的实际密度,通过与理论密度对比,得到其相对密度。对比已报道[24-26]和本测试制备的ZrB2基超高温陶瓷材料的粒径尺寸、相对密度及力学性能,发现本研究所采用的方法制备的陶瓷相对密度较高,材料的硬度、弹性模量、断裂韧性较高。硬度高说明该陶瓷的抗压性能与抗弯性能较好,相对于热压烧结的陶瓷材料不易断裂、不易划伤。弹性模量是表征弹性形变的物理量,其值越大,说明在相同外力下产生的弹性变形小且刚度大,材料不易变形。断裂韧性是表征材料阻止裂纹扩展能力的一个定量指标,是材料抵抗脆性破坏的韧性参数。当给定外力时,材料的断裂韧性值越高,裂纹达到失稳扩展时的临界尺寸就越大。综上所述,超高温陶瓷的相对密度对其力学性能的影响较为明显,相对密度越高,力学性能相对越好。本研究制备的超高温陶瓷的综合性能较为优异,各项性能指标如表1 所示。

表1 ZrB2 基陶瓷材料的粒径尺寸、相对密度及力学性能Table 1 Particle size, relative density and mechanical properties of ZrB2-based ceramic materials

在单轴压力和脉冲电流的作用下,与传统工艺相比,放电等离子烧结工艺使材料致密化成为可能。放电等离子烧结的加热速率快(最高可达1 000 °C /min),在10 min 内能达到数千摄氏度的高温。在极高的温度下,粉末颗粒之间形成等离子体,缩短烧结时间,从而实现晶粒生长最小化。Wu 等[27]通过热压烧结和放电等离子烧结制备ZrB2-15%MoSi2超高温陶瓷材料,发现放电等离子烧结制备的陶瓷比热压烧结制备的陶瓷晶粒尺寸小。放电等离子烧结是一种先进的烧结技术,其优点是烧结速度快、样品密度高,但在低速烧结中不占优势。目前,放电等离子烧结只适用于制备小样品,并且局限于烧结圆柱体等标准样品,这为未来加工大尺寸、复杂形状的放电等离子烧结设备的开发奠定了一定的基础。

ZrB2基超高温陶瓷纳米压痕的载荷-位移曲线、弹性模量-位移曲线及硬度-位移曲线如图5 所示。从压入深度-弹性模量曲线以及压入深度-硬度曲线可以发现:在测试前期曲线波动较大,主要是试件表面粗糙导致的;当压入深度在300~1 300 nm 时,测试结果趋于稳定。测试得到较高致密度ZrB2-20%SiC 超高温陶瓷材料的硬度为18 GPa,弹性模量为541 GPa。

图5 ZrB2-SiC 的纳米压入实验:(a)载荷-位移曲线,(b)弹性模量-位移曲线,(c)硬度-位移曲线Fig. 5 ZrB2-SiC nanoindentation experiment:(a) load-displacement curves,(b) elastic modulus-displacement curves, (c) hardness-displacement curves

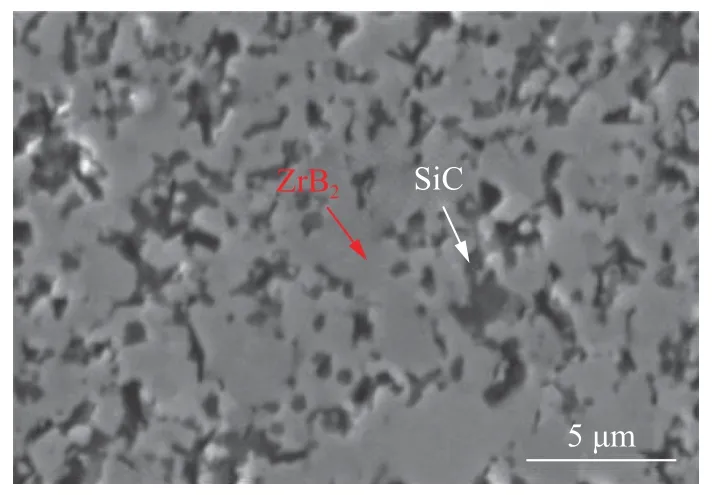

ZrB2-SiC 超高温陶瓷抛光表面如图6 所示。通过SEM 观察发现:陶瓷表面没有明显缺陷,两相分布均匀,其中灰色部分为ZrB2,黑色部分为SiC。断裂截面如图7 所示。可见,试件较为致密,但仍然存在少量孔洞。试件的断裂形式主要以沿晶间断裂为主,晶粒尺寸在2 μm 左右,与原始晶粒相比有明显细化,这是其力学性能较高的原因之一。

图6 ZrB2-20%SiC 超高温陶瓷抛光表面Fig. 6 Polished surface of ZrB2-20%SiC ultra-high temperature ceramic

图7 ZrB2-20%SiC 超高温陶瓷断裂截面Fig. 7 Fracture section of ZrB2-20%SiC ultra-high temperature ceramic

2.2 氧化表面及截面分析

在1 000~1 600 ℃范围内不同温度下ZrB2-20%SiC 超高温陶瓷氧化表面形貌如图8 所示。当氧化温度为1 000 ℃时,陶瓷表面由大量SiO2玻璃层覆盖,有效降低了氧气向陶瓷内部扩散;当氧化温度为1 200 ℃时,SiO2玻璃层出现部分挥发,陶瓷表面的SiO2玻璃呈现河流状形貌;当氧化温度为1 400 ℃时,陶瓷表面出现明显孔洞;当氧化温度上升到1 600 ℃时,陶瓷表面的SiO2玻璃层大部分已挥发,表面固态物相主要为ZrO2。

图8 不同氧化温度( 1 000 ~ 1 600 ℃)下ZrB2-20%SiC 超高温陶瓷的氧化表面Fig. 8 Oxidized surface of ZrB2-20%SiC ultra-high temperature ceramic at different oxidation temperatures (1 000-1 600 ℃)

在1 000 ℃氧化温度下,由于ZrB2-SiC 超高温陶瓷表面有SiO2层的保护,其内部基本未氧化,因此不对其进行截面讨论。在1 200、1 400 和1 600 ℃氧化温度下,ZrB2-SiC 超高温陶瓷的氧化截面如图9所示。观察图9 发现当氧化温度为1 200 ℃时,氧扩散现象并不明显,硅元素主要以SiC 的形式存在于陶瓷基体中,表面形成的SiO2玻璃层有效提高了陶瓷的抗氧化行为;图9(b)当发现氧化温度为1 400 ℃时,陶瓷最上层为ZrO2和SiO2混合层,其次为ZrO2多孔层,最后为基底层;当氧化温度为1 600 ℃时,陶瓷最上层为ZrO2多孔层,其次为ZrO2和SiO2混合层,由于氧扩散路径的增加,导致其内部的氧分压逐渐降低,陶瓷基体中的SiC 由被动氧化向主动氧化转变,反应生成SiO 气体,因此在第3 层为SiC 消散层。在氧化过程中发现明显的晶粒生长现象,尤其是氧化温度为1 400 ℃和1 600 ℃时更为明显。ZrB2-SiC 超高温陶瓷在不同温度下(1 000~1 600 ℃)的氧化层厚度如图10 所示,可以发现随着氧化温度的升高,氧化层厚度与氧化温度呈正相关。

图9 在不同氧化温度下(1 200、1 400 和 1 600 ℃)ZrB2-20%SiC 的超高温陶瓷的氧化截面Fig. 9 Oxidation cross-sections of ZrB2-20%SiC ultra-high temperature ceramics at different oxidation temperatures (1 200, 1 400 and 1 600 ℃)

3 结 论

图10 ZrB2-SiC 超高温陶瓷在不同氧化温度下(1 000~1 600 ℃)的氧化层厚度Fig. 10 Oxide layer thickness of ZrB2-SiC ultra-high temperature ceramic at different temperatures (1 000-1 600 ℃)

(1)采用放电等离子两步烧结工艺制备得到较高致密度的ZrB2-20%SiC 超高温陶瓷材料,其硬度为18 GPa,弹性模量为541 GPa,断裂韧性为5.7 MPa·m1/2。

(2)在1 000 ℃氧化温度下,ZrB2-SiC 超高温陶瓷内部基本未氧化;当氧化温度为1 200 ℃时,硅元素主要以SiC 的形式存在于陶瓷基体中,表面形成的SiO2玻璃层有效提高了陶瓷的抗氧化行为;当氧化温度为1 400 ℃时,陶瓷最上层为ZrO2和SiO2混合层,其次为ZrO2多孔层,最后为基底层;当氧化温度为1 600 ℃时,超高温陶瓷内部的SiC 逐渐由被动氧化转变为主动氧化,反应生成SiO 气体,并在氧化过程中出现明显的晶粒生长现象。

(3)氧化试验结果显示,当氧化温度为1 000 、1200、1400 和1600 ℃时,ZrB2-20%SiC 超高温陶瓷氧化层的厚度分别为5.5、18.2 、80.3 和145.6 μm,即ZrB2-SiC 超高温陶瓷的氧化层厚度随氧化温度的增加而呈抛物线增长趋势。

本研究从力学性能测试、氧化行为以及表征等方面对ZrB2-SiC 超高温陶瓷展开了深入研究,研究结果为UHTCs 在超高温热防护系统中的应用提供了一定的指导作用。