梯度泡沫铝的各向异性压溃力学行为

2021-04-07张冰冰薛仲卿雷英春张西珠范志强

张冰冰,薛仲卿,雷英春,张西珠,范志强

(1. 太原工业学院环境与安全工程系,山西 太原 030008;2. 中北大学理学院,山西 太原 030051)

泡沫铝因具有典型的高比强度、高比刚度和轻质隔热等优点,被广泛应用于国防军事、航空航天、汽车工程和抗爆工程等领域,作为复合结构芯层时体现出良好的能量吸收、载荷缓冲和冲击波耗散等性能[1-3]。泡沫铝的主要力学性能(如强度、平台应力、比吸能和致密化应变等)取决于其材料密度,因此采用连续变密度法实现泡沫金属力学性能的功能梯度化可为特殊缓冲防护问题提供更为可控有序的反馈载荷[4]。另外,泡沫金属在制备过程中本身可能存在局部密度和胞元孔尺寸的梯度变化,开展功能梯度泡沫铝(Functionally gradient aluminum foams)力学行为研究有利于深入明确其力学特性和拓展其设计能力[5-6]。研究表明,泡沫金属力学性能的梯度化可通过改变胞元孔尺寸、孔壁厚度及材质等手段实现,梯度泡沫金属在静动态轴向受压时可提供稳定增长的反馈载荷,流动应力的增长趋势可通过调控其密度梯度实现[7-8]。然而,当前有关梯度泡沫金属的研究多局限于纵向压缩力学性能和压溃行为,即材料受压方向与性能梯度设置方向一致。但是,考虑到实际碰撞问题的复杂性,梯度泡沫金属及其填充结构所承受的爆炸/冲击载荷可能作用于梯度化垂直方向,即横向压缩。单一方向上力学性能的梯度化实际上使泡沫金属的各向异性特征增强,因此功能梯度泡沫铝在承受纵向和横向压缩时可能体现出完全不同的力学行为,当前研究并未考虑该问题。本研究将基于控制液相发泡法制备的闭孔梯度泡沫铝,采用准静态和低速落锤冲击压缩实验,对比考察梯度泡沫铝纵向和横向的压溃力学行为;采用数字图像相关(Digital image correlation,DIC)技术和有限元(Finite element,FE)数值模拟方法,分析其各向异性压缩性能和宏细观变形机制的差异,为相关结构工程应用和设计提供理论参考。

1 实验方法

本实验所使用的功能梯度泡沫铝由四川元泰达有色金属材料有限公司提供[9]。该功能梯度泡沫铝采用液相发泡法制备,熔体中发泡剂(TiH2)的质量分数自上而下由2%减少至1%,以此控制发泡体胞元孔尺寸随高度渐变。如图1(a)所示,该梯度泡沫铝胞元尺寸随高度基本呈连续变化,在特定密度层胞孔结构比较均匀,制备出的实验泡沫块体尺寸约为200 mm × 200 mm × 160 mm。为获取密度分布规律,制备出的整个泡沫铝被分割成一系列小立方体,可近似为均匀密度(Uniform density)试样,记为UF。测量其名义密度,图1(b)显示了局部泡沫密度随发泡高度的变化规律,可见,制备的泡沫块体密度自0.37 g/cm3增长至0.72 g/cm3;图1(c)为胞元孔的尺寸和形态随发泡高度的变化。将纵向压缩(Longitudinal compression)试样和横向压缩(Transverse compression)试样分别记为LC 和TC,如图1(d)所示。泡沫铝的力学性能主要受其相对密度影响较大,相对密度 ρr= ρf/ ρs( ρf为泡沫铝试样名义密度,ρs为铝基体密度)。为对比考察不同名义密度梯度泡沫铝的力学行为,从制备块体自上而下取3 种平均密度的梯度泡沫试样,尺寸均为50 mm × 60 mm × 80 mm,3 种试样的平均密度依次为0.45、0.57 和0.62 g/cm3。纵向压缩时试样高度为80 mm,而横向压缩时试样高度为60 mm。考虑到实验过程中由材料结构导致的结果离散性,每个工况至少进行3 次有效实验,数据统计取其平均值进行分析。

图1 梯度泡沫铝和各向异性压缩测试试样Fig. 1 Functionally gradient aluminum foam specimens and anisotropic compression tests

准静态压缩使用200 kN 万能试验机,加载速率为5 mm/min。采用落锤冲击系统在室温下进行低速加载,传统落锤实验主要通过测量锤头的加速度计算试样的应力和应变时程曲线。然而,考虑到泡沫铝材料强度较低、反馈加速度小,可能导致冲击端测量载荷误差偏大,因此同时在试样底部设置力传感器,直接获得试样背端应力时程曲线。根据准静态压缩结果,采用70 kg 落锤,以减少加速度信号的高频振荡,落锤在1.8~2.0 m 的高度自由落体作用于试样,冲击速度在5.94~6.26 m/s 范围内。另外,试样的变形过程通过高速相机(帧率5 000 幅每秒)进行拍摄记录,并结合数字散斑和DIC 技术对实验获取的材料变形图像进行分析,获取梯度泡沫铝变形位移场和应变场,以分析材料的宏细观失效模式。

2 实验结果分析

2.1 静动态压缩响应

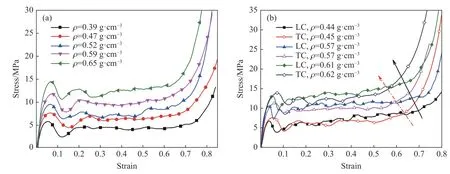

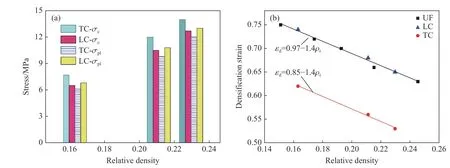

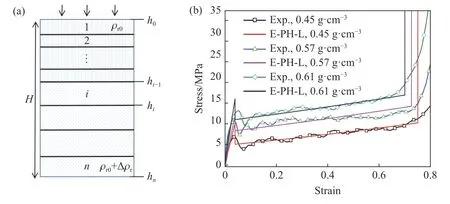

图2(a)为均匀密度泡沫铝的准静态压缩曲线,图2(b)为3 组不同名义密度的梯度泡沫铝LC 和TC 实验试样在万能试验机下的应力-应变曲线对比。对比可知,TC 的屈服强度均高于LC,而LC 则表现出较高的平台应力,且平台段的应力呈逐渐增加趋势。两类试样的致密化应变均随材料平均密度的增大而减小,但相同名义密度下LC 的致密化应变值高于TC。与横向压缩相比,纵向压缩下的梯度泡沫铝展现出较低的压缩强度、较高的平台应力和较大的致密化应变。

图2 均匀密度泡沫铝(a)、LC 和TC(b)准静态压缩响应Fig. 2 Typical compressive response of uniform density aluminum foams (a), LC and TC (b) under quasi-static compression

图3(a)和图3(b)分别是两种名义密度的梯度泡沫铝LC 和TC 试样在落锤冲击加载下的实验结果,为考察加载速率的影响规律,图中加入了准静态曲线进行对比。LC 和TC 受落锤冲击的压缩行为与准静态下的情况相近。TC 受冲击时有较高的强度和较低的平台应力。落锤冲击下LC 与TC 的强度、平台应力均与准静态时相差不大,表明该梯度泡沫铝在当前的冲击速度范围内没有明显的应变率效应。LC 和TC 试样承受相同能量冲击时,TC 产生较大的压缩应变,即在现有的冲击速度范围内,受冲击的LC 试样具有更好的能量吸收能力。

图3 LC 和TC 的落锤冲击力学响应Fig. 3 Mechanical response of LC and TC under drop-weight tests

2.2 功能梯度泡沫铝的各向异性压缩力学性能

研究表明,泡沫材料的压缩强度 σc可通过相对密度 ρr计算获得[10]

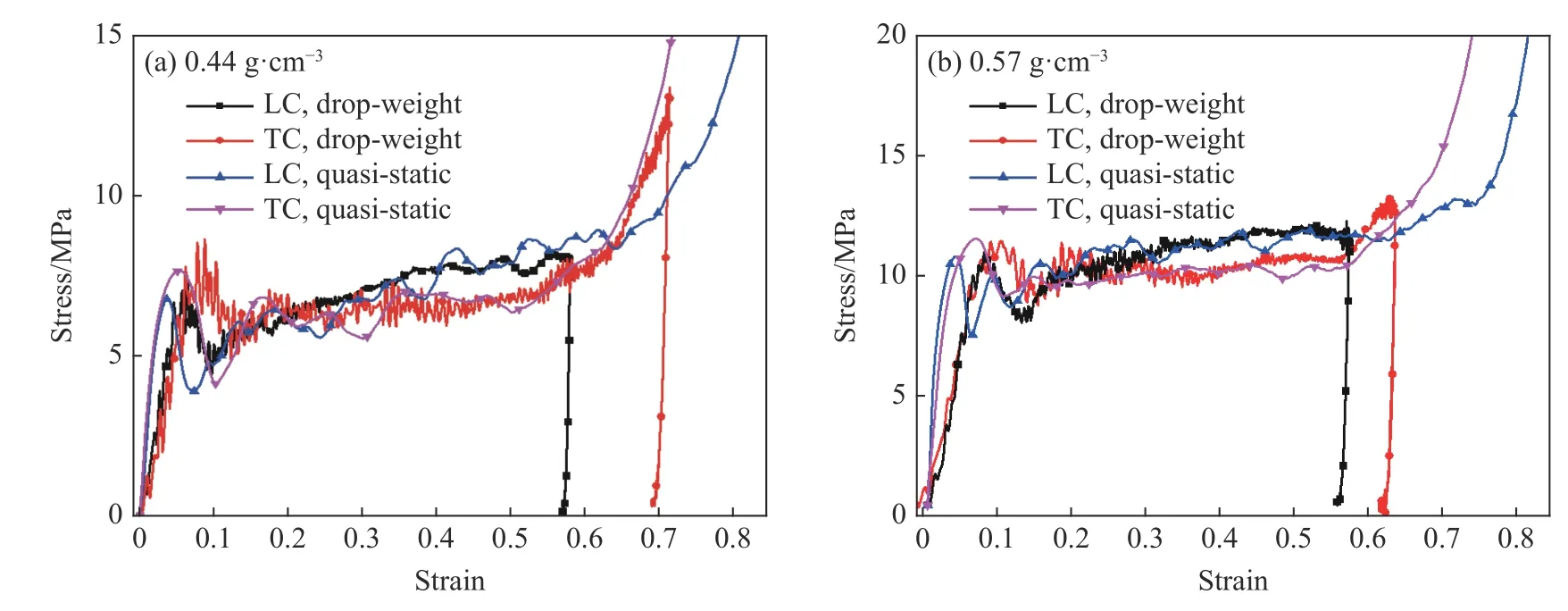

式中:A 和α 为拟合参数。图4(a)为LC 和TC 试样压缩强度随密度变化的散点图。压缩强度可以通过式(1)拟合得到。相同平均密度的TC 强度高于LC,即梯度泡沫铝在横向加载下具有更高的初始压溃强度。分析可知,在纵向压缩工况中,LC 试样中首先压溃的胞元孔为密度最低的材料层,因此其初始压溃强度为整个试样最薄弱、强度最低的区域。然而,横向压缩时TC 试样密度不同的材料层同时承受压力并产生相同的应变,其初始压溃强度为各密度层材料压溃强度的平均值,高于LC。泡沫弹性模量与基体材料弹性模量的比值和相对密度满足[11]

式中: E*为 泡沫弹性模量;Es为基体弹性模量,68 GPa; φ为泡沫孔隙率;C1和C2为拟合参数。针对均匀泡沫的相对弹性模量进行拟合,如图4(b)所示。另外,梯度泡沫铝LC 和TC 试样的弹性模量与其等效相对密度之间也基本满足该规律,可由等效相对密度直接预测梯度泡沫铝的弹性模量。

图4 3 种泡沫的压缩强度(a)和相对弹性模量(b)随相对密度的变化Fig. 4 Variation trends of strength (a) and relative elastic modulus (b) with relative density for three types of foams

图5(a)是LC 和TC 试样的抗压强度、平台应力的直方图,TC 有最高的抗压强度和最低的平台应力。对于泡沫铝而言,能量吸收主要受平台应力 σpl和致密化应变 εd的影响,图5(b)为材料致密化应变随相对密度的变化规律,可知LC 的致密化应变 εd远高于TC,且LC 具有较高的平台应力,因此其比吸能也远高于TC。总结可知,梯度泡沫铝在承受横向加载时虽然能够体现更高的压溃强度,但其可压缩性 和比吸能均远低于轴向加载,该效应在梯度泡沫铝复合结构的设计中应予以考虑。

图5 3 种泡沫的力学特性(a)和致密化应变(b)对比Fig. 5 Comparison of mechanical properties (a) and densification strain (b) for three types of aluminum foams

2.3 梯度泡沫铝各向异性压缩变形模式

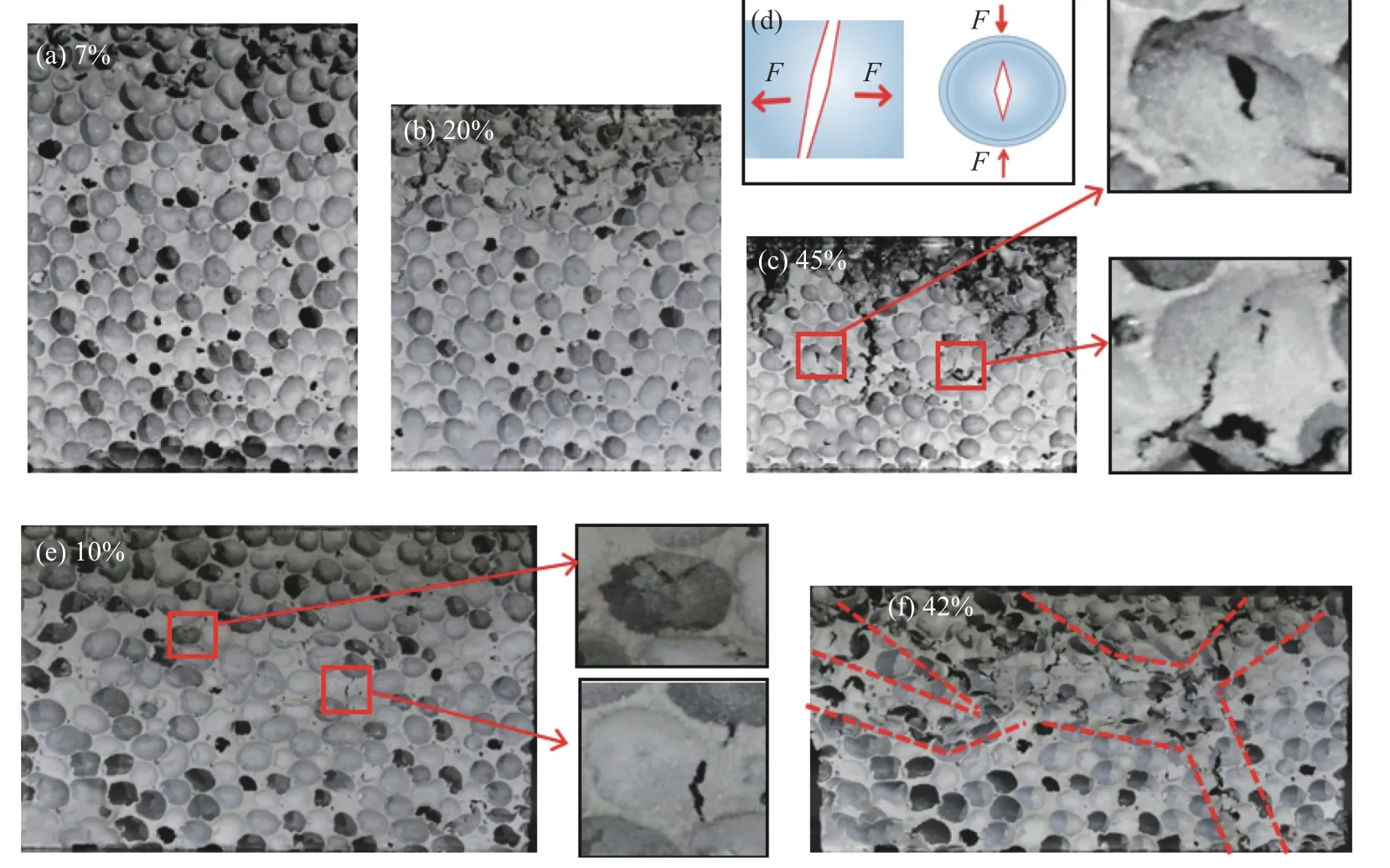

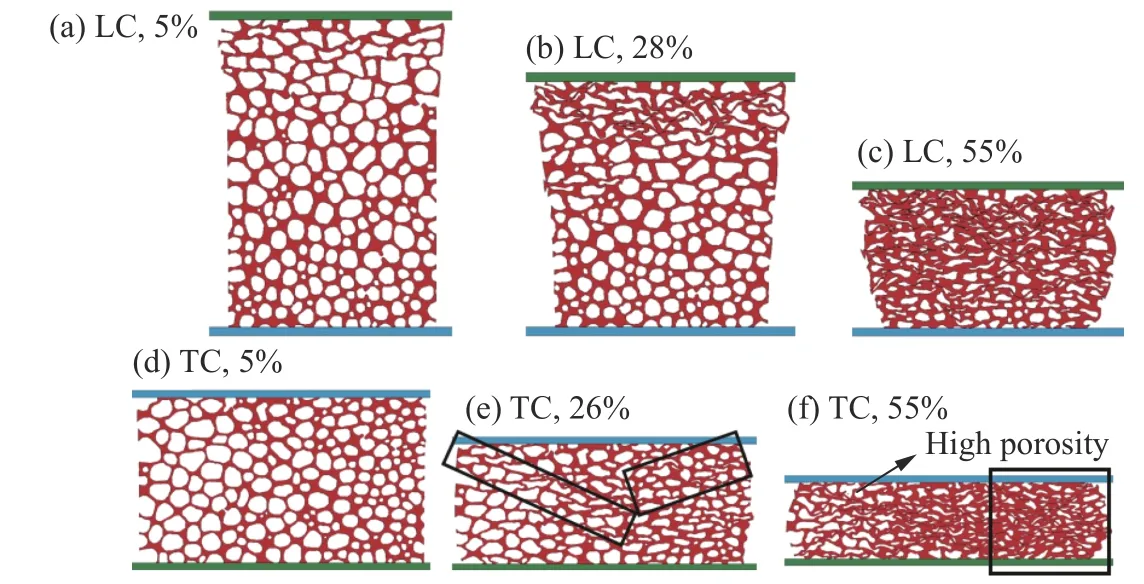

图6 为准静态压缩下LC 和TC 试样在不同压缩阶段的变形图像。当LC 试样被压缩到失效应变时,胞孔压溃首先出现在试样顶端,即试样内密度最低处形成较窄的压溃带,如图6(a)所示。随着进一步压缩,胞元压溃带逐渐向下延伸至密度较大区域,LC 试样整体呈自低密度区向高密度区的渐进压溃特征,该压缩行为有利于特定的结构设计。细观上,泡沫铝胞元壁的变形主要分为4 种模式,即轴向屈曲、剪切、侧向撕裂和侧向拉伸与屈曲耦合[12-14]。其中,侧向拉伸与断裂变形主要导致泡沫铝横向膨胀和破坏,不利于稳定承载吸能,如图6(c)所示。LC 试样在压缩过程中,侧向拉伸断裂变形模式主要发生在承载的后半段,如图6(d)所示。然而,TC 试样在初始压溃阶段即出现典型的侧向拉伸断裂变形,如图6(e)所示。梯度泡沫试样在横向受压时,各密度和胞孔尺寸不同的材料承受相同的应变增量,任一胞孔左右两侧胞元的力学性质各异,因此在产生相同应变时应力的重分配行为更为显著,自左至右各胞元孔间的横向相互作用增强,更易发生胞元横向破坏,在宏观上则表现为典型的剪切破坏,如图6(f)所示。综上可知,准静态压缩下,纵向承载的梯度泡沫铝宏观上的变形以渐进压溃为主,而横向承载的泡沫铝则主要发生宏观剪切破坏,该行为与均匀密度的泡沫铝在准静态下的压缩行为相似。

图6 LC(a-d)和TC(e-f)试样准静态压缩典型力学行为Fig. 6 Typical quasi-static compression deformation behavior of LC (a-d) and TC (e-f) specimens

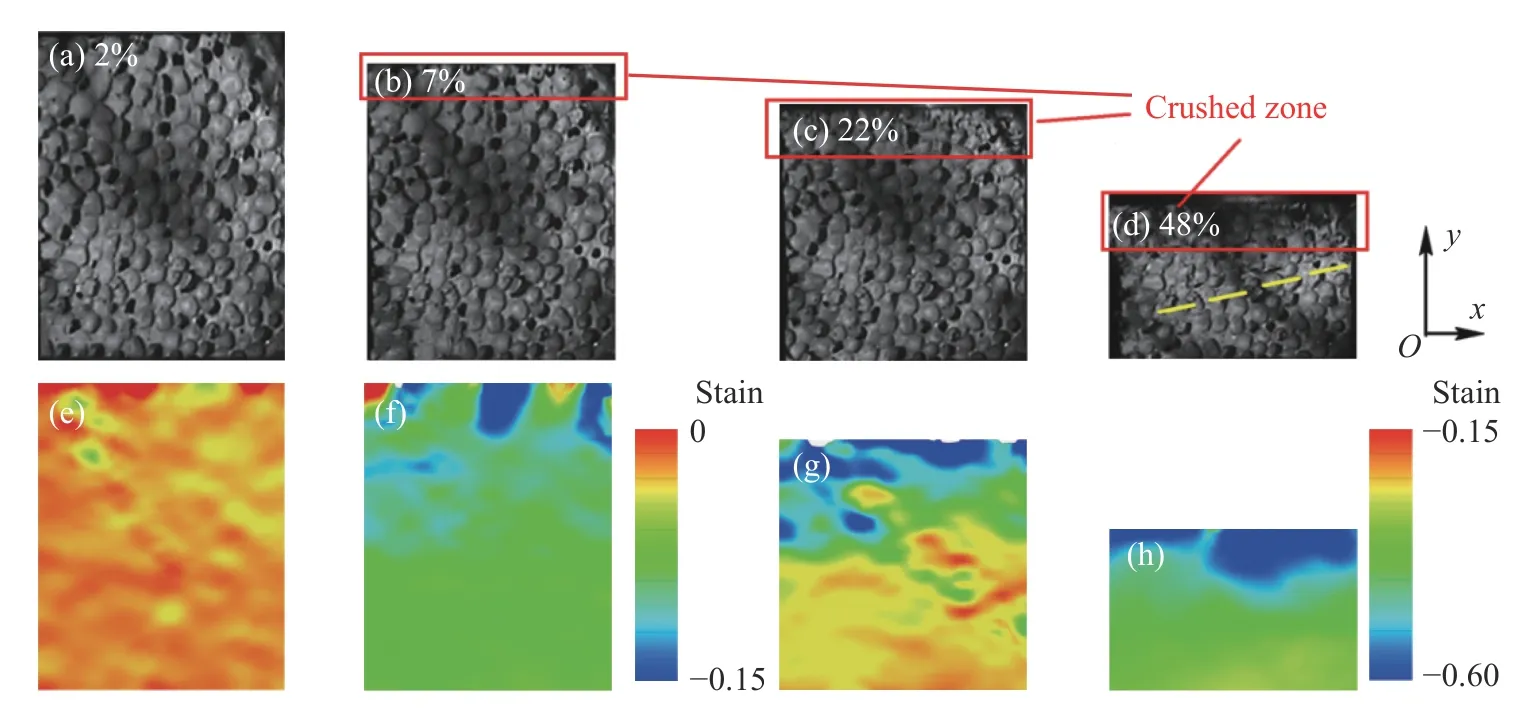

落锤冲击实验过程中,通过高速摄影捕捉梯度泡沫铝受冲击过程中的各向异性压缩行为,图7 所示为LC 试样经落锤冲击压缩的过程,压溃区域自上而下。从顶部到底部LC 试样密度逐渐增大,通过DIC 分析得到试样压缩过程中对应时刻的轴向应变云图,如图7(e) ~图7(h)所示。胞孔的破碎和局部变形带首先出现在试样顶端,而后变形带逐渐向高密度方向扩展,即低速冲击下与准静态压缩时LC 试样的失效模式均为胞孔的渐进压溃。然而,当试样被压缩到一定程度时,在破碎区域往下扩展的前端出现新的变形带,如图7(d)所示。这是由于向下移动的破碎区域胞孔没有被完全压实,此区域胞孔部分变形并获得较大的承载力与变形带下方未触及胞孔的承载力相当,下方胞孔最薄弱的部分可能会被卷入新的变形,在高速冲击下此行为可能导致泡沫金属发生更为复杂的变形模式。

图7 落锤冲击下LC 试样变形行为(a-d)和应变场(e-h)Fig. 7 Deformation (a-d) and strain fields (e-h) of LC specimen under drop-weight impact

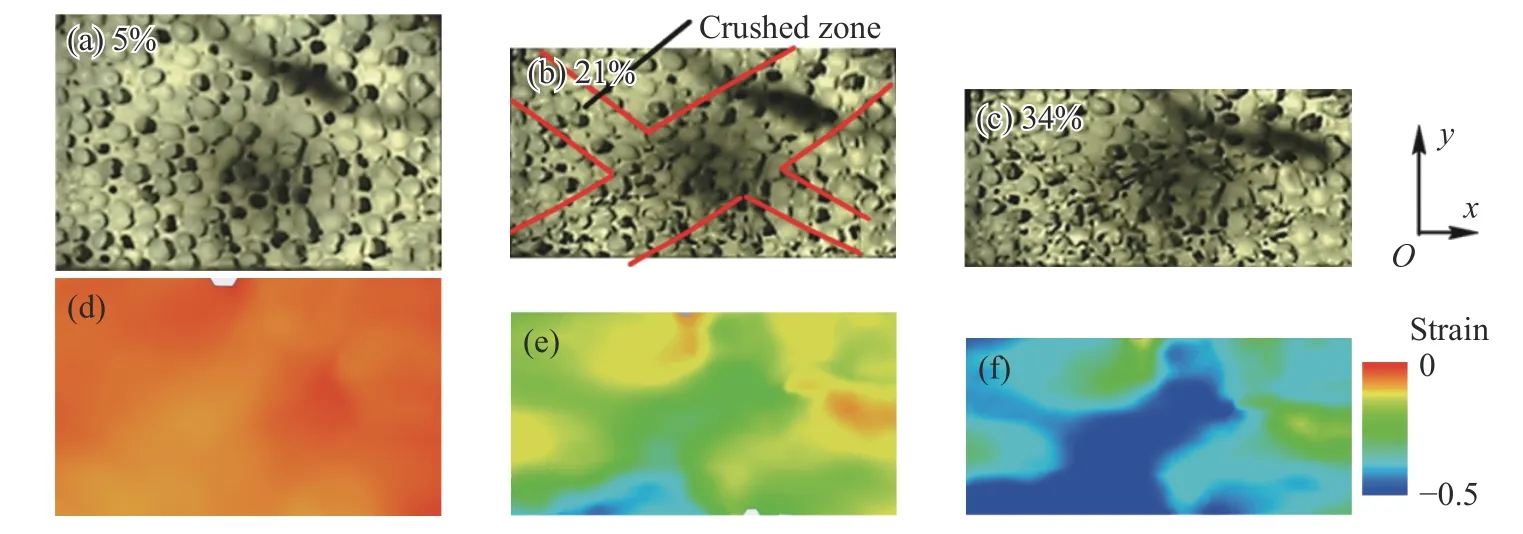

图8 为TC 试样受落锤冲击压缩的典型形貌,多个变形压溃带随机生成并分布于TC 试样的不同区域。与均匀密度泡沫铝的变形行为相同,强度较弱、有缺陷的胞孔随机分布于整个试样,当试样被压缩到失效应变,这些胞孔首先发生压溃,并波及相邻的胞孔变形,最后任意形成随机压溃的变形集中带,在宏观上试样的失效呈整体剪切破坏模式。

图8 落锤冲击TC 试样变形行为(a-c)和应变场(d-f)Fig. 8 Deformation (a-c) and strain fields (d-f) of TC specimen under drop-weight impact

3 数值模拟

3.1 有限元模型

图9 泡沫铝的有限元模型Fig. 9 Finite element model of aluminum foam

为深入分析梯度泡沫铝的宏观失效模式和致密化机制,通过表面扫描法建立二维数值模拟模型,在模型两端分别添加两个平板作为固定支撑端和移动压缩端,如图9 所示。同时将平面模型在面法线方向拉伸成单层网格模型(厚度为1.0 mm),方便应用LS-DYNA 中的接触算法。泡沫铝采用随动硬化模型描述,屈服强度为70 MPa,弹性模量为68 GPa,泊松比为0.33,压头和支撑端均采用钢制弹性模型描述,不考虑其失效行为。将落锤实验提取的速度-时间曲线赋予移动加载端。为实现泡沫铝的压缩及其与移动端、支撑端的相互作用,本研究中压缩端、支撑端与泡沫铝之间均设置为自动面面接触算法,由于泡沫铝各孔壁在压缩过程中会相互接触,为避免穿透现象,泡沫铝自身设置为单面接触算法。

3.2 数值模拟结果分析

图10 数值模拟LC 和TC 的变形行为Fig. 10 Numerical simulation of deformation behavior for LC and TC samples

图10 为模拟得到的梯度泡沫铝纵向压缩和横向压缩的变形过程,由数值模型得到的压缩行为与实验结果一致。LC 的压缩变形带呈渐进式向下压缩,而TC 变形带因边界效应最先出现在试样的边角处,如图10(e)所示。表明LC 胞孔的局部缺陷和力学不均匀性是决定变形带形成和发展的主要原因,在变形失效的初始阶段对材料的名义强度起决定性作用。LC 的初始失效位置位于低密度区域,导致试样出现较低的抗压强度,如图10(a)所示。TC 试样最初破碎的胞孔随机分布于试样内,由于TC 内部不同密度区域共同承担载荷,因此比LC 有更高的强度,如图10(d)所示。当TC 被压缩到55%时,试样的高密度区域倾向于致密化而低密度区域仍维持较高孔隙率。图10(f)中,高密度区的致密化使应力水平迅速上升,从而导致TC 试样的致密化应变明显减小,与实验结果基本一致。因此,梯度泡沫铝横向压缩下试样胞孔的利用率和平台应力较低,致使其能量吸收效率低于纵向压缩。

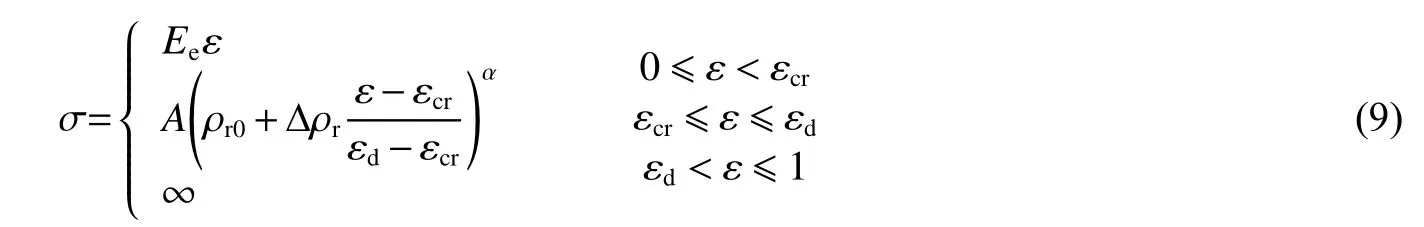

4 理论模型

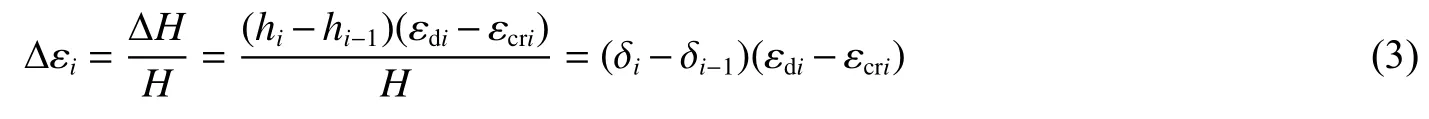

由以上分析可知,梯度泡沫金属在纵向承载时压溃行为更稳定,胞元孔的压溃利用率和能量吸收效率均高于横向承载。当梯度泡沫铝承受横向载荷时,试样可视为由相同高度、不同密度的组元水平并列而成,在压缩过程中每个组元产生的压缩应变相同,但在压缩方向上提供的应力却与组元的材料密度相关,因此横向压缩的梯度泡沫铝的平台应力可视为不同密度组元平台应力的平均值。然而,纵向压缩的梯度泡沫铝在平台阶段应力水平逐渐上升,对应于压溃区域由低密度区依次向高密度区扩展。为描述该阶段的力学行为,可将梯度泡沫铝自上而下离散为若干个密度不同的组元,且根据试样变形模式的实验观察假定各组元自上而下逐次压实,如图11(a)所示。LC 试样在稳定压溃过程中应力会逐渐上升,可采用弹性-塑性硬化-刚性(Elastic-plastic hardening-locking,E-PH-L)模型进行描述。其中,H 为试样原始高度,hi为组元i 的纵向坐标,其归一化坐标为 δi= hi/H,其相对密度为 ρri。当试样自上 而下压溃时,组元i 压实过程中试样的宏观应变增量

图11 LC 分层模型(a)及实验与模型分析结果对比(b)Fig. 11 Illustration of a layerd model of LC sample (a)and compression response comparison between the experiment and the model (b)

式中: εdi和 εcri分别为第i 层组元材料的压实应变和失效应变,即每一层组元压实时均会产生应变增量 。试样工程应变与实际致密化区域的关系为

组元的压实应变和失效应变均与其材料密度相关,然而当梯度泡沫试样自上而下密度变化范围不大时,试样内各组元的压实应变和失效应变均可视为常数。以平均密度为0.45 g/cm3的试样为例,其密度变化范围约为0.37~0.54 g/cm3,该密度范围内均匀密度泡沫铝的压实应变约为0.75,因此 εdi可取0.75。对 于泡沫铝材料,失效应变与密度的关系较小,根据实验曲线取4%,因此式(4)可简化为

此时,试样呈现的工程应力即为i 层组元的材料强度

根据图1 可知,本研究所用试样的密度分布基本遵循线性变化规律,因此定义试样两端密度最大和最小 组元的相对密度差为 Δρr,则

式 中: ρr0为试样顶部组元的相对密度。综合式(5)和式(7)可得平台阶段轴向压缩梯度泡沫铝的应力

因此,梯度泡沫铝轴向压缩的E-PH-L 模型可表示为

式中:Ee为梯度泡沫铝的等效弹性模量,可通过试样等效相对密度和式(2)获得。对3 种密度LC 试样进行拟合并与试验结果对比,如图11(b)所示。尽管分段模型在抗压强度的预测上与实验存在较大误差,但E-PH-L 模型能够较好地描述梯度泡沫铝平台阶段的塑性硬化行为,与实验结果保持一致。

5 结 论

通过在不同深度控制发泡剂含量并控制发泡工序制备了功能梯度泡沫铝,使用万能试验机和落锤分别对其进行纵向压缩和横向压缩,获得了纵向压缩和横向压缩的应力-应变曲线,并分析其不同的变形机制,结果表明:

(1)功能梯度泡沫铝的横向压缩(TC)具有更高的抗压强度,而其平台应力降低和致密化应变的减小导致能量吸收效果劣于纵向压缩;

(2)在失效变形模式上,纵向压缩变形模式为变形带渐进式压缩,而横向压缩变形模式的变形带则随机出现在试样的各个位置;

(3)横向压缩下的抗压强度较高是由于试样材料密度的异向性和宏细观胞孔变形机制的转变;

(4)横向压缩下梯度泡沫铝致密化应变的减小是由于试样部分高孔隙率区的胞孔利用率降低;

(5)构建的E-PH-L 模型能够较为准确地描述梯度泡沫铝的纵向压缩行为。