基于纳米划痕的电子束光刻胶微观力学性能研究

2021-04-07潘俊臣郎风超王时雨张伟光姜爱峰李继军邢永明

潘俊臣,郎风超,王时雨,张伟光,姜爱峰,李继军,邢永明

(内蒙古工业大学 理学院,呼和浩特 010051)

ZEP-520 光刻胶(体积比为1∶1 的α-氯甲基丙烯酸酯和α-甲基苯乙烯混合试剂)由于具有高灵敏度、高分辨率的特性,而被广泛应用于电子束光刻[1-2]、集成电路制备[3]以及现代光测力学中[4]。在电子束光刻中,其所制备的最小孔径可达8 nm[5],通过电子束直写技术所制备的高频正交光栅频率可达 14 832线/mm[6]。但在微纳米器件加工和光栅制备过程中,尤其在光刻胶工作尺度进入百纳米量级时,光刻胶胶层经常出现开裂和脱粘问题[3,7-8]。为提高光刻胶结构的稳定性与可靠性,避免其开裂和脱粘,学者们对其力学性能进行了一些研究。Tanaka 等人[7,9-10]对ZEP-520 光刻胶制备的微结构断裂和倒塌现象进行了深入研究,确定微结构之间的液滴张力是引起其开裂以及坍塌的主要因素,并建立相应的“梁”模型,通过理论计算提出增加光刻胶的硬度和弹性模量可有效防止微结构开裂和倒塌。该模型认为光刻胶所制备的结构强度不足是其无法保持稳定的主要因素。Reddy 等[8]通过实验验证了“梁”模型的可靠性,并证实了弹性模量较小的光刻胶在显影、定影过程中易于开裂。文献[11-13]利用实验研究光刻胶在前、后烘过程中形成内残余应力是其开裂及脱粘的主因。文献[12-13]对光刻胶成形后的烘烤温度进行模拟分析,提出降低烘烤温度可有效降低光刻胶内应力,从而避免胶层开裂,同时得到光刻胶与衬底间的结合能随预烘温度的增加呈现先增后减的趋势。Anhøj 等[14]同样提出较高的烘烤温度易使光刻胶胶层产生裂纹。

光刻胶微结构的强度与刚度不仅与其硬度、弹性模量、残余内应力等因素有关,还和光刻胶的韧性以及与衬底间的结合力有关。光刻胶与衬底的结合力越高,其所制备的微结构越不易脱粘,同时较高的韧性可有效抵御裂纹的形成与扩展。目前分析结构韧性与结合力常用的方法有纳米划痕法[15-16]、拉伸法[17]、剪切法[18]、弯曲法[19]等。Voevodin 等[20]利用纳米划痕技术研究硬TiC-a-C 复合材料的力学性能时,将薄膜开始破损时的横向临界载荷LC1定义为薄膜韧性用以表征薄膜韧性。文献[21-22]在上述方法的基础上建立了相应的“临界载荷”模型,该模型综合考虑了裂纹的萌生和扩张而被广泛应用于薄膜力学性能的评价[23-24]。Laugie[25-26]在纳米划痕实验中测得薄膜与衬底间的结合能W 与界面应力σ 之间的关系,以此来评价薄膜与基底的结合强度。其后被 Bull[27]和Attar[28]等引入临界载荷、泊松比、摩擦因数等相关参数进行了修正。

上述研究多集中于单一厚度光刻胶制备的微结构或者薄膜的力学性能分析,而对不同厚度的ZEP-520光刻胶性能研究较少。研究光刻胶厚度与光刻胶胶层韧性、结合强度的关系,便于在光刻胶胶层制备过程中,控制光刻胶厚度,得到具有高韧性、强结合力的胶层,避免光刻胶在工作过程中发生开裂、脱粘等缺陷,增强其结构稳定性和可靠性。相较于通过增加光刻胶弹性模量以及改善光刻胶与基底的热膨胀性能等方式提高光刻胶抗破损能力,通过适当增加(或减小)光刻胶厚度的方式,获得高韧性、强结合力的胶层,具有简单、高效等优势。因此,本文通过纳米划痕对不同厚度的ZEP-520 光刻胶的微观力学性能以及稳定性进行研究,得到了不同厚度光刻胶破坏时的临界载荷、摩擦因数、侧向力等力学性能,并根据“临界载荷”模型分析不同厚度光刻胶胶层的膜基结合力和划痕韧性,讨论了光刻胶厚度与结合能之间的定量关系。同时在厚度为587 nm 的光刻胶上,利用电子束直写技术制备了频率为10 000 线/mm 且未有裂纹以及脱粘出现的正交光栅,并定量评价了光栅质量。

1 实验过程

1.1 实验样品制备

本实验所用光刻胶为ZEP-520 光刻胶(Nippon Zeon,日本),衬底为P 型硅单晶圆片,室温下将光刻胶滴覆于Si 片后吸附在台式匀胶机(型号KW-4A,中国科学院微电子研究中心)的转盘上进行匀胶。为了制备具有不同厚度光刻胶样品,匀胶时转速分别设置为2000、3000、4000、5000、6000、7000、8000 r/min等7 种情况,匀胶时间均为50 s。匀胶后将样品放置鼓风干燥箱(型号101A 型,中国上海富马实验设备有限公司)进行加热固化,加热时间为30 min,固化温度为180 ℃。光刻胶固化完成后,将试样从中间分成左右对称的两部分,在两侧断面处通过扫描电子显微镜(型号SU8220,日本Hitachi 公司)测得不同转速下光刻胶的厚度(如图1 所示),其厚度随转速的增加呈现减少趋势,在转速大于6000 r/min 的情况下,光刻胶厚度趋于恒定值420 nm 左右。

图1 光刻胶厚度与转速的关系曲线Fig.1 Relation curve of the photoresist thickness and speed

1.2 纳米划痕实验

纳米划痕采用Berkovivh 金刚石压头,压头在法向载荷FN作用的同时,棱边向前运动将刻蚀剂划开,其所受力为FT,即侧向载荷,其中抗蚀剂的表面摩擦因数μ 为:

完整的划痕实验分3 个阶段完成,第一阶段为试样表面预扫描阶段,压头在微小法向载荷作用下,按设定划痕距离进行预扫描,主要探测样品表面粗糙程度以评价后续刻划阶段法向深度的合理性。第二阶段为刻划阶段,即压头在不断增加的法向载荷作用下压入样品表面,同时压头向前刻划,并得到法向、侧向载荷以及压痕深度与划痕距离的对应关系,根据“临界载荷”模型,光刻胶在载荷作用下裂纹开始萌生时所对应的侧向临界载荷定义为LC1,并将其从衬底完全脱粘时所对应的侧向临界载荷定义为LC2,其与LC1的差定义为划痕阻力(LC2–LC1),用以表征薄膜抵抗裂纹扩展的能力,划痕韧性对应为临界载荷LC1与划痕阻力的积LC1·(LC2–LC1)。最后阶段为后扫描阶段,即第二阶段完成后,压头再与第一阶段相同的法向载荷作用下对划痕中心区域进行扫描,以表征其划痕的弹性恢复以及破坏程度。

通过纳米压痕仪(型号G200,美国Agilent 公司)Berkovich 压头在不同厚度试样的中间区域,光刻胶相对较为均匀的5 个不同位置进行划痕测试。划痕方向为0°,即为压头棱边向前,相邻划痕间距为100 μm,有效划痕长度为500 μm,划痕速度为20 μm/s。预扫描和后扫描时的法向载荷设置为0.1 mN。刻划阶段,划痕长度为0~100 μm 和600~700 μm 时,载荷为0.1 mN;在100~600 μm 时,载荷从0.1 mN 线性增加到15 mN。

2 结果与讨论

2.1 光刻胶韧性与厚度的关系

ZEP-520 光刻胶典型划痕曲线如图2 所示,其对应厚度为449 nm。从预扫描阶段曲线可以看出,压头上下位移波动在零值附件,表明光刻胶表面光滑、平整以及均匀。刻划阶段,当划痕长度为139 μm 时,划痕曲线初次出现较大波动,如图2 中A 处所标识,其局部放大如插图所示,表明光刻胶此时有微裂纹萌生,此时临界载荷LC1对应为0.389 mN。随着划痕长度的增加,刻划曲线表现出明显的震荡,表明该阶段裂纹不断扩展、增长以及出现小面积起皱现象,其对应的划痕形貌如图3 所示,划痕表现出断断续续的破损,形似“鱼骨状”裂纹。当划痕长度为240 μm 时,划痕沿Y 方向的深度为387 nm,刻划曲线出现剧烈波动,并且发生明显转折(如图2 中B 处所示)。后扫描曲线在相同位置也相应地出现明显转折(如图中蓝色虚线bb 所示),与刻划曲线相比其整体较平滑。此时对应光刻胶已从衬底上完全脱离,对应临界载荷LC2为1.37 mN。当划痕长度大于240 μm 时,后扫描曲线逐渐趋于平缓,压头已将光刻胶完全压穿、剥离并划入硅衬底。

图2 典型划痕曲线Fig.2 Typical scratch curves

图3 光刻胶划痕形貌Fig.3 Photoresist scratch morphology

对不同厚度ZEP-520 光刻胶的划痕曲线进行分析,得到其对应的界载荷LC1、LC2如图4 所示。从图4 中可以看出,临界载荷LC1、LC2均随光刻胶厚度的增加而增加,并且LC2随厚度呈线性增长,其对应关系为LC2=a+b·h,其中h 为光刻胶厚度。临界载荷LC1表征光刻胶承受侧向载荷以及反映光刻胶抵抗裂纹萌生的能力[21],因此厚度为587 nm 的光刻胶具有高的LC1以及LC2值,其分别为厚度是425 nm 光刻胶的1.91 倍和2.12 倍。因此,相对厚的光刻胶能够更好地抵御裂纹萌生,并且不易从衬底脱落。

图4 临界载荷LC1、LC2 与厚度的关系曲线Fig.4 Relation curves of critical load LC1, LC2 and thickness

裂纹扩张阻力(LC2–LC1)反映薄膜抵抗裂纹扩展的能力,同时临界载荷 LC1与裂纹扩张阻力的积LC1·(LC2–LC1)反映光刻胶的韧性。不同厚度ZEP-520光刻胶薄膜的裂纹扩展阻力和韧性如图5 所示,扩展阻力和韧性均随薄膜厚度呈线性增加。其中,厚度为587 nm 的光刻胶的(LC2–LC1)以及LC1·(LC2–LC1)值分别为厚度是425 nm 光刻胶的2.24 倍和4.26 倍。可见,光刻胶胶层越厚,其抵抗裂纹扩展的能力越强,且光刻胶与基底的结合强度越高,在制备和使用光刻胶时,更容易保持胶层结构的稳定性。

图5 裂纹扩张阻力(LC2–LC1)和韧性LC1·(LC2–LC1)与厚度的关系曲线Fig.5 Relation curves of crack expansion resistance (LC2–LC1)and toughness LC1·(LC2–LC1) versus thickness

2.2 光刻胶结合能与厚度的关系

光刻胶经电子束曝光后,在显影、定影过程中,由于其与硅衬底之间的结合力不足,而出现脱落情况,如图6 所示。

图6 光刻胶脱粘和开裂Fig.6 Debonding and cracking of photoresist

光刻胶与衬底间的结合能W 与界面应力σ 的关系为[22-23]:

式中:W 为结合能,d 是光刻胶厚度,σ 是失效时的应力,Ef是光刻胶弹性模量。失效应力为光刻胶在划痕载荷作用下完全脱落时的法向拉伸应力,其表达式为[24-25]:

式中:v 为薄膜泊松比,F 是摩擦力,μ 为临界处的摩擦因数,LC2为薄膜脱粘时的径向载荷,A 为接触面积,a 为临界处的划痕宽度。因此,结合能可表示为:

不同厚度光刻胶划痕实验获得的d、Ef、v、μ、LC2、a 数值见表1。通过公式(4)得到不同厚度光刻胶的结合能,如图7 所示。从图7 中看出,光刻胶与衬底间的结合能随厚度的增加而增加,当厚度达到529 nm 后,其结合能趋于定值0.17 J/m2。因此,在匀胶过程中适当增加光刻胶厚度,可以防止光刻胶胶层在显影、定影过程中脱落。

表1 不同厚度光刻胶结合能参数Tab.1 Bonding energy parameters of photoresist with different thickness

图7 ZEP-520 光刻胶与Si 基底的结合能Fig.7 Bonding energy of ZEP-520 photoresist with Si substrate

2.3 光刻胶制备高频正交光栅及表征

为表征不同厚度ZEP-520 光刻胶的韧性与膜基结合强度,将已固化的光刻胶试样放入FEI aperos 场发射扫描电子显微镜中制备高频正交光栅。在标准模式下,加速电压、工作距离、停留时间和斑点尺寸分别选择为20 kV、10 mm、13 μs、8,放大倍数设为2700 倍,扫描像素采用1536×1024。曝光完成后,将试样分别侵入 Nippon Zeon ZED-N50 显影液和Nippon Zeon ZMD-B 定影液中显影、定影,显影、定影时间分别为120 s 和30 s,再将试样用无水乙醇冲洗30 s 去除表面残留定影液,最后使用干燥球将试样吹干。

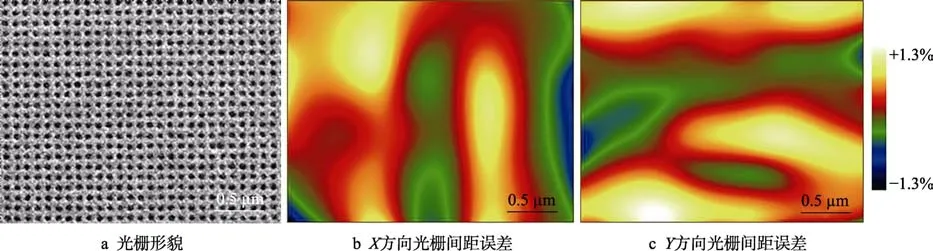

厚度为587 nm 的ZEP-520 光刻胶制备的10 000线/mm 的高频正交光栅,如图8 所示。光栅栅格清晰,对比度高,其局部放大图如插图显示,斑点大小均匀,直径为50 nm,周期为100 nm,从图8 中未见光刻胶开裂及脱落。利用几何相位法计算图8 蓝色方框中的光栅间距误差,图9 中光栅X、Y 方向的间距误差均低于1.3%,1.3%的误差可能归因于不良的实验条件,从而影响了电子束的聚焦和像散。

图8 ZEP-520 光刻胶光栅形貌Fig.8 ZEP-520 photoresist grating topography

图9 光栅形貌和光栅间距误差光栅形貌、X 方向光栅间距误差和Y 方向光栅间距误差Fig.9 Grating profile and grating pitch error grating profile (a), X direction grating pitch error (b) and Y direction grating pitch error (c)

3 结论

1)临界载荷LC2、裂纹扩展阻力(LC2–LC1)、划痕韧性LC1·(LC2–LC1)和结合能均随光刻胶厚度呈线性增加,其中厚度为587 nm 的光刻胶的LC2、(LC2–LC1)以及LC1·(LC2–LC1)值分别为厚度是425 nm 光刻胶的2.12、2.24、4.26 倍;当厚度大于529 nm 时,结合能趋于定值0.17 J/m2。光刻胶厚度为587 nm 的高频正交光栅,曝光区域斑点大小均匀,直径约为50 nm,光栅未见明显脱落和开裂,几何相位法分析光栅间距误差在1.3%以内。

2)在ZEP-520 光刻胶制备过程中,适当增加光刻胶厚度可以有效提高光刻胶韧性,缓解光刻胶开裂,并能增强光刻胶与衬底的结合力,避免光刻胶脱落。