刀具在线补偿技术在发动机曲轴孔镗孔中的应用

2021-04-06余炳均许可良蒙旭喜

余炳均 许可良 蒙旭喜

摘 要:在发动机制造缸体曲轴内孔加工中,通常应用两种不同的刀具加工方案。一种采用玛帕原理的导条刀具机夹式刀片及导条。采用两到三个轴挡做引导,能保证最佳同轴度及直径公差。另一种使用线镗刀,同时加工各档,加工速度更快。刀具磨损的在线检测、实时补偿技术是关键难点之一。本文从线镗加工工艺、刀具补偿机构及原理、刀具在线补偿技术实际应用、失效模式分析及攻关,解析刀具在线补偿技术在缸体曲轴轴承孔加工中的应用。

关键词:发动机曲轴孔镗孔 刀具在线补偿 失效模式

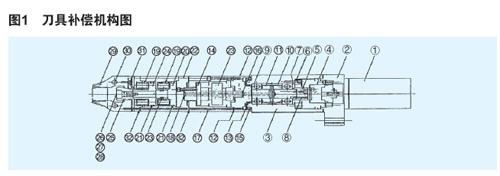

在发动机制造设备中,加工中心完成60%的工序,加工中心设备数量占比例75%。气缸体、气缸盖的大部分加工内容是由加工中心完成。下面我们以某工厂铸铁缸体加工为例,在铸铁缸体加工中,由于铸造余量较大,先在粗加工工位采用粗铣加工,去掉铸造硬皮和多余金属,然后在线镗工位进行半精镗、精镗安装主轴承盖后的曲轴孔,最后在珩磨工位进行曲轴孔铰珩,得出网纹、粗糙度,直到满足加工要求,见图1。

1 线镗加工工艺

1.1 曲轴孔镗削工艺

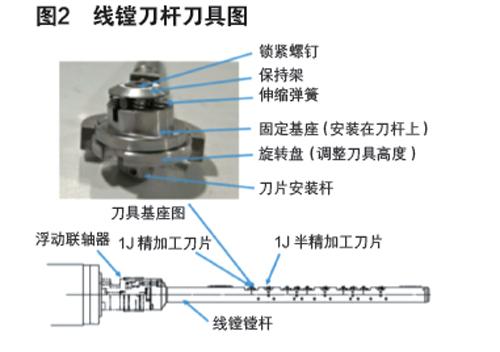

曲轴孔镗削加工时,镗削有两种:一种是粗镗、半精镗、精镗三刀工序方法;另一种是半精镗、精镗两刀两工序的方法。这两种方法都有较为广泛的应用,考虑到两刀两工序法具有较高的加工效率,大多采用两刀两工序法,但刀具磨损较快,见图2。

1.2 线镗刀进入曲轴孔的间隙计算:

以直列式四缸发动机为例:来料曲轴孔半圆直径:Φ52±0.15mm,位置度:φ0.4mm;来料轴承盖半圆直径:Φ52±0.2mm,位置度:φ0.15mm;轴承盖安装面高度50±0.1mm;精刀片直径:Φ52.94~52.97mm;刀杆直径Φ49mm。

(1)曲轴孔上半圆:理论间隙=52/2+1-52.955/2=0.52mm。

(2)曲軸孔下半圆:理论间隙=52/2-1-49/2=0.5mm。

(3)最小间隙=曲轴孔下半圆极限位置-刀杆半径=(52-0.2)/2-0.1-0.15/2-1-49/2=0.225mm(当间隙为负值时,刀具与缸体/主轴承盖发生干涉,导致卡刀)。

1.3 线镗曲轴孔加工步骤顺序,见图3

2 刀具补偿机构及原理

2.1 补偿动作

刀杆先移动到需要补偿刀号对应的位置,补偿夹爪松开,补偿机构下降,补偿夹爪夹紧刀具基座,进行刀具补偿;补偿完毕,补偿夹爪松开,补偿机构上升,补偿机构夹紧,刀杆回到原位。

2.2 自动补偿概述

加工完成后的工件在测量工位进行测量。测量结果如果连续n次为+OK 或-OK 时,测量工位将向加工工位发送信号,接收到该信号后,将在下一次加工之前根据测量结果对直径进行相应补偿。

2.3 自动刀具补偿

(1)测量:测量工位由MARPOSS测量系统测量数据后传输至PMC。(2)±OK n次连续判定:PMC对测量结果中被连续判定为+OK或-OK的次数进行计数。测量结果与上一次相同时,次数不会复位。设备按照当前补偿值进行加工,见图4。(3)补偿:当计数器在达到计数峰值后,PMC向NC程序发出补偿请求信号。加工工位的NC程序在加工程序开头时读取相对应刀具的补偿请求,并对补偿请求信号的位为高位的刀位对应的刀具进行补偿。补偿完成后开始加工。

2.4 刀具补偿技术应用

在传统缸体曲轴孔加工过程中线镗刀具的调刀都需要人员手动调刀,调刀尺寸只能按照图纸最终尺寸去调整。在这种模式下主要存在以下问题:

(1)人员手动调刀误操作可能导致加工质量异常,零件报废;(2)调刀时拆装刀具需花费人力和时间;(3)调刀只能人为干预,不能根据现有的加工尺寸及时调整刀具尺寸,曲轴孔Ppk能力小于1。

通过曲轴孔线镗专机自动调刀系统和机构,实现了曲轴孔线镗刀的在线自动调刀,确保调刀与在线测量反馈结果相关。每班可节省调刀工作,工件报复风险大大降低,曲轴孔加工质量明显提升,Ppk能力由0.95提高到1.63以上。主要优点是卡爪在线调刀,避免人员的误操作导致调刀异常;调刀与在线测量反馈结果相关,实现在线自动调刀。在实际应用中优势明显。

3 失效模式分析及攻关

3.1 失效模式分析

A设备失效模式分析

补偿机构无法进行刀具补偿,导致工件加工出现超差。补偿机构无法进行刀具补偿的可能原因有补偿机构夹爪磨损,刀具基座磨损松动,刀具基座与补偿机构同轴度不相同等。

B产品失效模式分析

曲轴孔镗削直径过小:将导致后续珩磨机曲轴孔预检工位无法通过,无法进行曲轴孔绞珩造成返修浪费。

曲轴孔镗削直径过大:将导致后续曲轴孔绞珩余量不足,将无法完整绞珩出交叉网格,影响曲轴的润滑,导致曲轴磨损过快;也会引起曲轴在高速旋转时产生径向窜动,增加发动机噪声。

3.2 失效模式攻关

A补偿夹爪扭矩测量

先将刀具补偿夹爪松开,再将补偿夹爪扭矩测量专用工具放入夹爪内,最后夹紧刀具补偿夹爪将补偿夹爪扭矩测量专用工具夹紧;将扭力扳手套在专用工具上,旋转扭力扳手,在旋转过程中,读取最大值,最大值为夹爪扭矩,扭矩4N·m以上为合格。当扭力过小时,应检查补偿夹爪是否有磨损,夹爪磨损将无法卡住刀具基座进行补偿。若补偿机构夹爪磨损,须将其更换掉。

B刀具基座扭矩测量

先将刀具基座扭矩测量专用工具套到刀具基座上;将扭力扳手套在专用工具上,旋转扭力扳手,在旋转过程中,读取最大值,最大值为刀具基座扭矩,其合格扭矩范围为1.4-2.2N·m。当扭矩过小时,应检查刀片是否已达到磨损极限,刀片基座是否磨损松动,补偿机构会误认为补偿量达到极限,从而无法进行补偿。刀具基座扭矩测量或更换之后需要进行手动调刀。

4 结语

本文通过讲述线镗自动刀具补偿机构,在生产发动机缸体凸轮轴孔加工应用,通过刀具得自动补偿技术应用,能有效提高生产线生产效率及生产制造过程中质量稳定性。在大批量生产制造过程,具有较高的经济价值和推广价值。

参考文献:

[1] ENSHU操作者手册.

[2]浅谈线镗刀在缸体曲轴孔加工的应用[J].银佳和.装备技术.2018(02).