超贮稻谷生产燃料乙醇工艺进展及思考

2021-04-02武国庆沈乃东张宏嘉周锦怡李冬敏吴德旺毅2

武国庆,沈乃东,张宏嘉,周锦怡,李冬敏,吴德旺,佟 毅2,,4*

(1.中粮营养健康研究院,北京 102209;2.国家能源生物液体燃料研发中心,北京 102209;3.中粮生物科技股份有限公司,安徽蚌埠 233010;4.玉米深加工国家工程研究中心,吉林长春 130033)

稻谷是我国第一大口粮消费品种,全国有60%人口以大米为主食[1]。国家从2004年实施稻谷托市收购政策以来,在粮食生产“保供给”、“保增收”方面发挥了重要作用[2],多年来稻谷产量稳定增长,但是消费量不匹配,稻谷库存量不断升高。据统计,目前我国稻谷库存量约占全年稻谷产量的40%,每年超过1亿t的稻谷需要储存,平均储存时间约16个月[3]。截止到2019年,国内累计超贮库存已经超过1亿t,估计近年还将以1 500~3 000万t/年的数量增加[4-5]。目前较早年份生产的稻谷已经成为陈化粮,妥善消纳刻不容缓。

与其他口粮相比,稻谷不易贮存,稻谷的宜贮存年限为3年左右[6-7]。超期贮存的陈化粮不能作为口粮,只能经饲料加工和酒精制造企业消纳销售[8]。2016年7月,国家粮食局发布的《关于加快推进粮食行业供给侧结构性改革的指导意见》指出,要加快推动粮食“去库存”工作,积极稳妥消化不合理粮食库存,并在次年将库存稻谷投放市场[9]。

稻谷脱壳后为糙米,糙米进一步加工去除糠麸层和抛光处理后得到大米。在酒精制造业,大米作为黄酒、清酒等低度酒(12%vol~15%vol)的生产原料历史悠久[10-12]。日本清酒生产中,原料采用粳米,去掉表皮和内皮,精米率一般在40%~75%。我国黄酒原料采用糯米、粳米和籼米,精米率一般在90%以上[10]。尽管附加值高,但国内黄酒和清酒占酒类消费市场不到3%,且不宜采用超贮稻谷作为原料。因此,从我国国情出发,利用超贮稻谷生产燃料乙醇既可以消纳不断增加的稻谷库存,有效控制陈化粮食流入粮食加工市场,也可增加燃料乙醇产业原料的有效供应,充分发挥粮食安全“调节器”的作用。

目前国内已有多套装置尝试使用超贮稻谷生产燃料乙醇,生产规模每年达到近百万吨。实际生产中采取了全稻谷原料发酵和稻谷多原料混合发酵两类工艺,通过近两年的连续运行,积累了宝贵的经验。本文拟在分析总结超贮稻谷组成特性和现有超贮稻谷燃料乙醇生产工艺特点基础上,深入剖析稻谷乙醇生产中存在的技术问题,并提出若干思考,以期为我国超贮稻谷生产燃料乙醇产业发展提供参考。

1 稻谷的组成及特征

1.1 化学组成

几种乙醇生产原料的化学组成见表1。从表1可以看出,脱壳稻谷(糙米)与玉米相比,淀粉含量高,蛋白质含量相当,脂肪含量低,也是很好的酒精生产原料。大米淀粉颗粒小(2~10 μm),糊化温度要略高于玉米[13],这会影响拌料工段工艺参数的选择。稻谷在储藏过程中淀粉、蛋白质、脂肪等主要成分的含量没有显著的变化。但是陈化引起了许多化学成分之间的转变,如少量淀粉降解、脂肪降解酸值升高并产生异味,蛋白质形成更大分子等,并且淀粉与非淀粉成分之间的相互作用显著影响了稻谷的理化特性[3,14-15]。这些变化影响了大米的口感与品质,但对发酵生产燃料乙醇并未产生不良影响[16]。

表1 乙醇生产原料的化学组成Table1 Chemical composition of raw material for ethanol production

1.2 蛋白质结构

表2 谷物籽粒中蛋白质含量Table 2 Protein contents in cereal grains

大米蛋白质含量9%~10%,明显高于玉米。两者蛋白均由清蛋白、球蛋白、醇溶蛋白和谷蛋白组成,但蛋白质、亚基组成及氨基酸组成有较大的差异[17]。玉米和大米蛋白质组成及含量分布见表2。从表2可以看出,与玉米相比,大米蛋白质中谷蛋白含量高,而醇溶蛋白低,谷蛋白占到总蛋白质的75%~90%[17-18]。大米谷蛋白中氨基酸结构更易与液膜联结,发泡性能好,在食品加工中常用作发泡剂[19]。在稻谷乙醇生产中由于发酵结束后仍有残糖,残糖会进一步提高蛋白质泡沫的稳定性[20]。生产过程中,泡沫过多会降低发酵效率,引起精馏塔板堵塞,影响装置稳定运行。

1.3 带壳贮存

与玉米和小麦不同,为延长保质期,稻谷通常都是带壳贮存,而稻壳约占稻谷质量的20%[21]。在生产中可以选择稻谷不脱壳粉碎或者先脱壳后粉碎两种前处理方式,这对后续工艺路线的选择影响很大。稻谷脱壳后为糙米,其淀粉含量高达70%,过敏蛋白质含量低且蛋白质更容易消化吸收[13],口感好,因此在三大主粮中售价也最高。国储粮近几年粮食拍卖价格见表3。从表3可以看出,稻谷价格无论是籼米(带壳)还是粳米(带壳)都显著高于玉米,也高于小麦。此外市场拍卖都是带壳稻谷,如以脱壳后相比,价格会更高[22]。

表3 三大主粮收购价格对比Table 3 Comparison of three major staple food purchasing price

2 超贮稻谷燃料乙醇工艺现状及问题剖析

鉴于以上分析,以往国内外很少有专门以稻谷为原料生产燃料乙醇的装置及配套的生产工艺,现有生产是在原有玉米、木薯燃料乙醇生产工艺基础上加以改造以适应超贮稻谷原料。

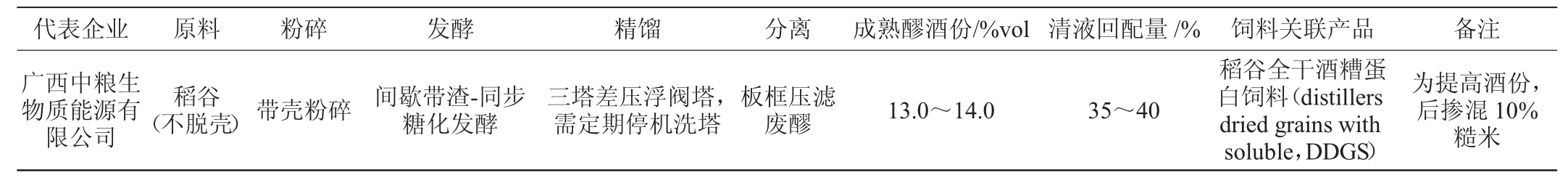

国内近两年采用的稻谷燃料乙醇生产工艺汇总见表4。由表4可以看出,生产原料采用全稻谷或混合原料的概况:前处理可用稻谷带壳粉碎或脱壳粉碎;发酵采用半连续或间歇工艺,其中半连续工艺为避免精馏塔堵塔问题又衍生出带渣发酵与清液发酵两种工艺;精馏工段主要采用三塔差压浮阀塔;分离工段以卧螺分离设备为主,也有采用板框设备的。以上原料与工艺的变化都给现有装置的稳定生产带来挑战,在运行过程中也出现了一些问题。

表4 稻谷燃料乙醇生产工艺比较Table 4 Comparison of rice fuel ethanol production processes

续表

2.1 稻壳的影响

稻壳质地坚韧,稻谷粉碎难度大,导致粉碎效率只有玉米或木薯的50%~60%。因此,改用或增加稻谷原料后,需新增粉碎线或脱壳线才能满足产能要求[23]。此外稻壳易对后续设备管道产生磨损,设备及管道接触物料部位需要采用耐磨材质以延长更换期。如果采用不脱稻壳的全稻谷工艺,稻壳会“稀释”粉浆中的淀粉浓度,成熟醪酒份通常都低于13.0%vol[24-25]。当增加脱壳生产线使用糙米粉碎发酵时,虽解决了粉碎与磨损问题,但脱除稻壳一是增加了粉浆中淀粉浓度,二是降低了粉浆中纤维含量。在相同成熟醪酒份情况下,脱壳稻谷拌料浓度会降低,也拉低了发酵废醪中固形物含量和纤维含量,增大了卧螺分离机分离难度。废醪固液分离后既增加了清液量,也使清液固形物含量升高,而清液需进一步蒸发浓缩为可溶性酒精糟滤液(distillers dried soluble,DDS),这样也导致DDS量的增加,在生产DDGS饲料DDS添加比例增大,影响了DDGS品质和色泽。

2.2 精馏系统堵塔

目前国内运行的多套稻谷乙醇装置,不时出现精馏系统组合塔堵塔问题,需要定期停车洗塔除垢,装置难以实现“安稳长满优”运行[23]。造成堵塔的原因主要有两个:一是稻谷的原料特性;二是精馏塔工艺设备的适应性。

如前所述,与玉米相比,糙米蛋白质含量高达9%,且富含起泡性能更好的谷蛋白。其亲油亲水的两亲结构在分散液中表现出较强的界面活性,易于吸附到传质表面的气-液界面上,降低其表面张力,促进界面的形成。此外,大米谷蛋白中二硫键较多,使其溶解性变差,稳泡性能提高[20]。因此,在精馏传质的过程中,蛋白质更易与气泡表面的液膜结合,通过雾沫夹带至上一层塔板底部,造成精馏塔提馏段塔板下方蛋白质富集结垢。实测生产装置精馏塔塔垢样品组成,其中蛋白质含量为35.67%,这也很好印证了这一点。

在工艺设备方面,国内燃料乙醇装置精馏工段常采用成熟的三塔差压热耦合工艺,实现了能量优化,三塔差压工艺流程如下:

工艺中精馏塔(高压塔,150~160 ℃)使用直接蒸汽作为热源,精馏塔塔顶气作为组合塔(常压塔,115~120 ℃)热源,组合塔塔顶气作为粗塔(负压塔,70~80 ℃)热源,蒸汽消耗量可低至1.3~1.5 t蒸汽/t酒精。实际运行中成熟醪进入粗塔后一部分由粗塔精馏出粗酒精,剩余部分由粗塔侧线采出进入组合塔精馏。由于组合塔提馏段温度较高,当装置切换为稻谷原料时,稻谷蛋白质含量高,高温下醪液中的大米蛋白质、纤维、残糖等相互作用使得传质过程气泡的稳定性提高,产生大量的雾沫夹带,导致蛋白质、脂肪、纤维等物质聚集粘结在塔板下方,引起堵塔。

此外,塔板结构也有影响。现装置常采用传热效率高、操作弹性大,低负荷操作性好的浮阀塔,塔内件为导向浮阀。该类型塔盘处理高黏度物料时,阀片容易与塔板粘结,对于黏度较高的醪液而言,少量的气相对液相的推动力不足,可能导致高黏度的液体滞留,妨碍浮阀升降的灵活性[26-27],这也是造成稻谷乙醇堵塔的另一个原因。

2.3 成熟醪酒份偏低

国内目前采用稻谷为原料生产乙醇的装置,既有半连续发酵工艺也有间歇发酵工艺。半连续发酵成熟醪酒份通常在13.0%vol~14.0%vol,虽然间歇发酵一般会高出1~2个百分点,但与国外先进的玉米燃料乙醇装置酒份17.0%vol~18.0%vol相比还有一定差距[28]。对于酒精生产装置而言,酒份每提高1个百分点,产能增加、设备利用率提高和公共工程消耗降低,按目前工厂平均成本估算吨酒效益提升30~50元。提高成熟醪酒份的挑战在于当单纯提高粉浆拌料浓度后,后续液化与发酵工艺不能适应高浓物料,引起液化与发酵效果变差,导致稻谷成熟醪残总糖与残还原糖升高,分别超过2.00%和0.25%的正常值[24,29-30]。一方面造成出酒率降低,另一方面过高的残糖在烘干生产饲料时与蛋白质发生美拉德反应,使DDGS色泽加深,影响售价。

3 解决途径

3.1 防堵塔技术与装备

根据国内三塔差压精馏工艺和装置稻谷原料的运行情况,可以尝试从以下几个方面入手。

3.1.1 降低组合塔进料负荷

目前堵塔均发生在组合塔提馏段部位。而负压塔粗塔精馏成熟醪时,由于温度较低(70~80 ℃)并未在提馏段产生塔垢发生堵塔。因此可以通过提高粗塔成熟醪处理负荷,降低组合塔的进料负荷,来减缓高温下蛋白质起泡及雾沫夹带造成的堵塔问题。目前这一措施应用到生产后,装置洗塔频率从14 d/次延长至20 d/次甚至更长,堵塔有所缓解。若过于增大粗塔负荷会造成“跑酒”,调整空间受限。

3.1.2 选用合适消泡剂,减少结垢

消泡剂具有较高的表面活性,进入泡沫的双分子定向膜后,能形成新的表面或改变原有的表面膜,降低泡沫强度,破坏定向膜的力学平衡达到破泡作用。可通过实验选择适宜的消泡剂,破除蛋白质的稳泡作用,进而缓解或防止由于大量雾沫夹带并结垢堵塞组合塔下方塔板的问题。

3.1.3 更换塔内件

采用新型抗堵塔板。通过加大塔板开孔,增强传质,进而增强塔板自清洗作用等缓解堵塔问题,也可将浮阀塔改为抗堵能力强的板式塔,这一措施的有效性在国投广东生物能源有限公司20万t/年的燃料乙醇装置上得到验证[23]。

3.1.4 采用双负压塔精馏工艺

高温是造成堵塔的另一个关键因素,若粗塔和组合塔均采用负压操作,降低各塔的操作温度有可能解决堵塔问题。即粗塔进料在低温条件下蒸馏成熟醪,让废醪全部从粗塔塔釜采出,或者粗塔和组合塔双负压塔进料,避免高温精馏,这种工艺对原料会有更好的适应性,但需要对全厂热量进行重新耦合,以降低能耗。目前美国装置主流工艺均采用三塔负压精馏塔工艺或双负压塔精馏工艺,国内也有燃料乙醇装置开始采用双负压塔精馏工艺。

3.2 稻谷脱壳浓醪发酵技术

浓醪发酵一直是燃料乙醇产业发展的方向。国外近些年通过技术与装备进步,装置酒份已从最初的12.0%vol提升至17.0%vol~18.0%vol,采取的主要措施包括优化粉碎粒度、酶与物料的高效混合、提高酶制剂活性、采用同步糖化工艺、应用高活性耐受性强酵母、开发新型装备等[31];工艺也由连续发酵转向间歇发酵为主,生料发酵工艺也因其高达20%vol的酒份并联产高品质DDGS而占有一席之地[32-33]。提高稻谷原料装置酒份实现浓醪发酵是一项系统工程,需要兼顾酶制剂、酵母及前后工段工艺与装备的匹配。

稻谷原料实现浓醪发酵首先宜进行脱壳处理,消除稻壳“稀释”粉浆淀粉浓度实现30%及以上干物浓度的高浓拌料,同时可减少对设备的不必要磨损[34,35]。连续浓醪发酵工艺挑战在于如何控制好发酵染菌与成熟醪残糖,最大程度借鉴间歇浓醪发酵的成功经验。因此,国内采用连续发酵工艺的装置应加强染菌防治并提升酵母扩培与发酵匹配性,着重从酶与高浓物料的充分混合入手,减少拌料单元大粉团/淀粉生颗粒生成,尽可能采用高温喷射工艺兼顾灭菌,使液化工艺为后续酵母提供无菌且质量均一的糖液;为进一步减少染菌几率可采用无糖化工艺,调整发酵pH值至4.0甚至更低,选择合适的抗菌剂组合,并尽可能增加扩培罐、发酵罐及换热器等易染菌区域的清洗频率[36];发酵过程要严格控制各连续罐的酵母数与外观糖浓度,加强酵母营养保持酵母后期活性,降低残糖,力争酒精度达到15.0%vol。对于间歇发酵工艺而言染菌几率大幅降低,浓醪发酵目标是在低残糖水平下酒精度稳定在17.0%vol甚至更高,其中酶与物料的高效混合及液化水平是关键。

目前稻谷燃料乙醇由于成熟醪酒份偏低、卧螺分离设备分离效率受限、清液回配量少等因素影响,导致DDS产量较大。因为DDS糖分含量高而蛋白质含量低,DDS在与DDG混合烘干生产DDGS时,其比例过高会拉低DDGS蛋白质含量,并加深产品色泽,降低DDGS品质[37],而浓醪发酵是解决这一问题的有效措施。玉米乙醇成熟醪酒份与废醪量及清液量的关系见表5。

表5 典型的玉米乙醇成熟醪酒份与废醪量及清液量的关系Table 5 Relationship between the ethanol concentration of typical corn ethanol fermented mash and the amount of waste mash and thin stillage

由表5可知,随着成熟醪酒份的提高,吨酒废醪量与清液量显著降低。当酒份从13.0%vol提高至18.0%vol时,清液量降低3.39 t/t酒精,DDS降低0.73 t/t酒精,降幅达47%,这将大幅减轻固液分离负荷和蒸发干燥能耗,也解决了困扰产业多年的DDS过量问题。此外,加大拌料清液回配量也是改善DDGS色泽的有效手段。连续发酵工艺由于受染菌控制要求,清液回配量往往控制在20%以下,而间歇发酵工艺清液回用比例可达40%~50%[38]。因此,降低清液固形物含量和升酸值,提高清液回配量也是酒精生产企业联产DDGS饲料提高效益时采取的有效措施。

4 建议及展望

4.1 高度重视燃料乙醇原料多元化

我国有14亿人口,且每年以数百万的数量在增加,尽管粮食产量已连续5年站稳6.5亿t台阶,但粮食安全是任何时候都不可以掉以轻心的重大战略任务。燃料乙醇作为粮食安全的“调节器”,任重而道远。

国内现有燃料乙醇装置几乎均按玉米、木薯等单一原料建成,在现有装置上如何依据国内变化的粮食形势在同一套装置采用不同原料实现“安稳长满优”生产是当前业界面临的重大新课题,必须引起高度重视。

4.2 总结经验,正视问题

近两年来,国内燃料乙醇企业及时换用超储稻谷做原料,为国家粮食储存正常化作出贡献。但是,运行过程中也暴露出不少亟待解决的问题,特别是堵塔问题,影响到装置的正常运行,需要业界重点关注。

4.3 博采众长,精准施策

建议燃料乙醇业界集中力量,深入研究,博采众长,精准施策,形成优化解决方案。首先,从设备入手,保证换用超储稻谷后的正常生产是当务之急。进而在工艺方面,针对超储稻谷原料,继续深化浓醪发酵等正在开展的研究,尽快使酒度达到历史最好水平,争取进入国际水平,为提高我国燃料乙醇企业效益做出贡献。