准格尔煤田特厚煤层开采底板破坏特征综合测试研究

2021-03-30张平松欧元超孙斌杨许时昂李圣林

张平松,刘 畅,欧元超,孙斌杨,许时昂,李圣林

准格尔煤田特厚煤层开采底板破坏特征综合测试研究

张平松,刘 畅,欧元超,孙斌杨,许时昂,李圣林

(安徽理工大学 地球与环境学院,安徽 淮南 232001)

鄂尔多斯盆地准格尔煤田某矿石炭–二叠系6煤层为特厚煤层,平均可采厚度17.0 m,其底板受到灰岩水的威胁。针对这种情况,现场采用分布式光纤传感及跨孔电阻率CT原位综合测试技术,先后获得了采动过程中多个工作面底板破坏应变场及地电场响应特征数据。结合岩样加载变形破坏的判别阈值参数及探测实践,对采区内4个工作面底板测试数据进行综合分析,获得了区内底板岩层破坏空间特征及其规律认识。分析认为底板破坏在垂向上具有明显的分带性,采区工作面底板破坏深度在7.2~16.5 m,主要破坏层位在细砂岩以上层段,扰动影响最大深度在33 m左右,主要扰动层位在砂质泥岩以上层段;底板破坏在横向上具有超前性,超前距离在25~ 60 m范围;区内工作面底板破坏特征具有一定的相似性,动压影响下的底板损伤程度在空间上呈东北区域浅、西南区域深的分布规律。原位测试所获得的数据对区内6煤层水害防治及安全开采具有指导作用。

特厚煤层;底板破坏;分布式光纤;跨孔电阻率CT;鄂尔多斯盆地

鄂尔多斯盆地煤炭资源储量丰富,是石炭–二叠、侏罗系煤层复合成煤期的特大型煤田,同时也是我国煤炭工业战略西移的重点区域。其中,准格尔煤田石炭–二叠系煤层的沉积环境为海相环境,含煤岩系中往往有厚度不一的多层碳酸盐岩,使得近灰岩煤层开采时,灰岩类岩溶水是矿井突水主要水源之一,会对煤矿安全生产构成潜在的威胁。而且,奥灰承压水煤层的安全开采问题一直是煤炭生产中备受关注的重大课题[1-2]。众所周知,煤层采出后必然造成采空区域围岩体应力状态的重新分布,其结果会造成底板岩层运移、岩体变形破坏。评价采动过程中底板破坏深度及关键隔水层状况是底板突水防治的重要内容。当底板发生破坏后,可能形成导水通道会降低煤层底板岩层的阻水能力,增加底板发生突水的危险性[3]。因此,准确掌握煤层开采底板破坏特征及其分布规律,对煤层安全生产具有重要的理论和实践指导价值。

目前,国内外对于采动底板变形破坏规律的研究主要可概括为3类方法:室内模拟实验、解析计算以及现场测试。其中,由于底板采动变形特征及破坏程度的影响因素较多,而且煤层开采过程中底板岩体的应力状态也在不断的变化,所以,室内模拟实验与解析计算得到的结果往往与实际存在一定的偏差[4-9]。相对来说,现场测试法是揭示底板采动变形破坏情况最直接、有效的方法[10-11]。其主要包括钻孔注水法、钻孔应变法、孔中地球物理方法以及光纤测试法等。前两种方法应用的时间较早,也较为成熟,但钻孔注水法的测试受施工场地条件限制大,成本高,动态测试精度有限,钻孔应变法的测试过程较复杂,且两种方法对于测试地质条件均有较高要求,难以满足快采掘模式下煤矿安全生产发展的需要[2-3,12-14]。孔中地球物理方法主要包括地震波波速法、单孔高密度电阻率法、孔–巷地震波CT技术、跨孔电阻率CT等[15-16]。其中,跨孔电阻率CT应用居多,主要通过在工作面底板中施工不同深度钻孔,在孔中安置电极进行动态数据采集,结合岩层变形与破坏过程中岩层地电参数特征改变加以分析,进一步获得底板岩层变形与破坏规律,以及期间采动应力的变化过程[17]。光纤测试法与孔中地球物理方法针对的场源不同,具有测试精度高,便于动态监测,与地球物理方法结合可以多参数解释,相互验证,其方法与技术相辅相成,近年来逐渐受到科研工作者的广泛关注。笔者所在的课题组自1999年开始进行采场围岩变形与破坏井下观测技术研究,主要利用孔中地球物理方法[18];于2012年将BOTDR分布式光纤技术应用到采场围岩变形破坏的实测研究中,并在淮南煤田、鄂尔多斯盆地相关煤田进行了系列应用,取得了较好的测试效果[19-20]。综上,诸多学者对底板采动变形破坏规律进行了深入研究,取得了大量的研究成果,推动了底板防治水工作的进步。

西部煤炭资源开发于近年兴起,对于准格尔煤田深埋特厚煤层综放开采条件下的区域底板变形破坏规律研究尚不丰富。因此,本文以准格尔煤田某矿6煤层开采为研究背景,利用分布式光纤及电阻率CT原位综合测试技术,先后对区内多个工作面开展动态测试,分析了特厚煤层开采条件下底板变形破坏特征与分布规律,可为区域内同类条件煤层开采的水害防治提供技术参考。

1 研究区概述

研究区地处鄂尔多斯盆地东缘,晋陕蒙三省交界地带,东临黄河,在构造上位于山西台背斜与鄂尔多斯台向斜的过渡地带、天桥岩溶水系老牛湾子系统的西北部。井田总的构造为具有波状起伏的近南北走向,向西倾斜的单斜构造[21]。研究矿区6煤层平均厚度17 m,为现阶段主采煤层。由于6煤层底板与奥陶系灰岩地层界面顶间隔仅50~70 m,加之矿区范围内底板地质构造复杂,动压下底板防治水安全探查和治理尤其重要。图1为研究区煤矿工作面分布及依据61303工作面钻孔给出的6煤底板岩层结构。

目前已在该矿完成4个工作面,6组测试断面,共计18个底板测试钻孔的原位数据采集,工作面属性参数见表1。通过在底板钻孔中植入光纤及地电参数联合观测系统,测试回采过程中底板岩层应变和地电场数据的动态变化过程,根据测试结果分析底板岩层时空演化特征,获得了相应的结果和认识。

2 研究区工作面底板破坏特征

2.1 采区钻孔原位数据获得

各个工作面测试断面数据通过布设的底板孔孔中观测系统获取,钻孔位置及设计参数主要根据探查主要任务及现场施工条件等确定。通常,在测试断面的回风巷设计底板岩层破坏钻孔测试系统,每个断面共施工3个底板钻孔,其中1、2号孔朝向工作面回采方向,与回风巷道夹角50°左右,具有超前感知作用;3号孔垂直回风巷朝向面内底板施工,聚焦感知采动超前应力。每个断面设计基站,钻孔设计立体空间状态如图2所示。每一钻孔中全孔安装分布式光缆和电法线缆,其中光纤全线兼具传感传输功能,可采集全孔沿线数据;电法电极间距根据孔深设计和定制,通常为2.0~3.0 m。受篇幅所限,具体的断面测试方法及过程参见相关文献[22],在此不再赘述。其中分布式光纤测试采用BOTDR解调仪进行应变参数采集[23-24],电法测试采用网络并行电法仪进行电流、电位参数采集[25-27]。

图1 研究区测试概况

表1 工作面情况汇总

图2 底板三维钻孔布设方式

2.2 底板破坏特征分析

在单一工作面观测基础上,以多个工作面测试结果作为分析与评价依据,研究典型特厚煤层综放开采条件下的底板岩层破坏特征及其演变规律。综合考虑煤层埋深和地质构造情况,分析和讨论研究区内6煤层底板破坏的空间分布特征。

2.2.1 61303工作面底板测试断面示例分析

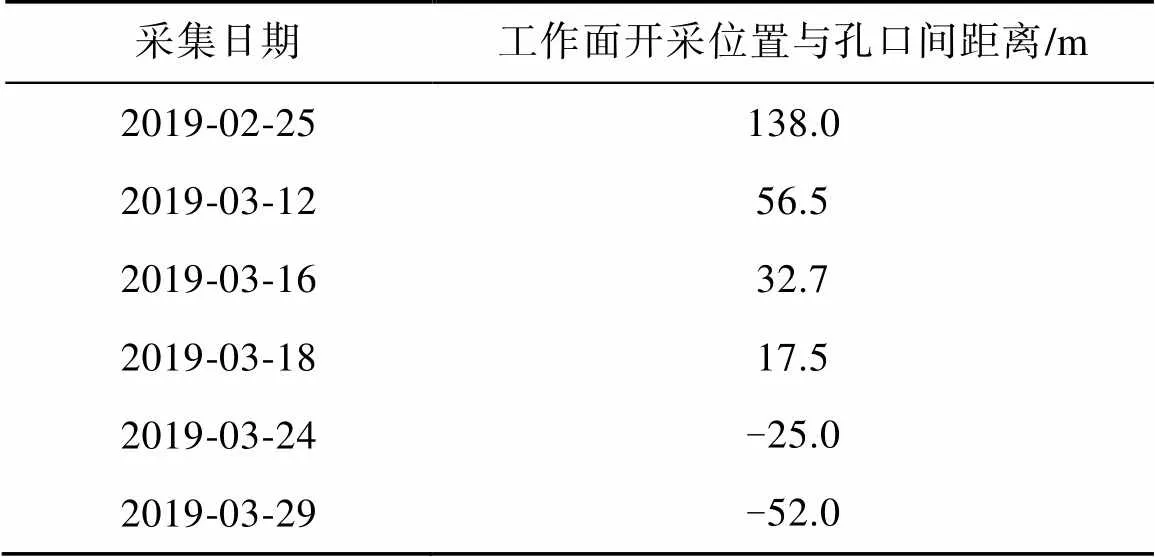

61303工作面设计两组测试断面,现以断面一为例进行简要叙述。井下测试从2019年2月25日工作面开采位置距离测试孔口138 m时起,至3月29日工作面开采位置越过测试孔口52 m时止,共进行现场采集25次。其中应变数据、地电场数据根据采动进程进行定期采集,测试全程多场数据的变化稳定、奇异性小,整体质量良好。本节仅选择部分数据及结果进行说明,对应的工作面开采记录信息见表2。

表2 工作面开采位置信息记录

煤层回采过程中,根据受力状态及破坏形式的不同横向上可以分为超前应力支撑区、采空卸压区及采空压实充填区。基于测试获取的应变场、地电场数据相对变化特征,结合“横三区”划分理论,对应将其分为三个阶段进行解释说明[28]。

对于光纤应变观测中,2月25日至3月12日1号和2号孔传感光缆逐渐感知所受压应变且不断增大,表明测试区底板岩层内受到工作面超前支承压力的影响在逐渐增大,但不同深度岩层内的应力变化存在差异,在弹性模量差异较大的岩层分界面处应力变化最为明显,尤其是在细砂岩和9下煤之间的岩层分界面处(图3a)。3月12日至16日,底板岩层受工作面超前应力影响加剧,导致不同岩性岩层受力变形或剪切错动存在明显差异,使得各光缆先后发生光路损坏甚至局部断裂。其中,1号光缆先后在细砂岩与9下煤、砂质泥岩与细砂岩的分界面处受损,2号光缆在深度为25 m的细砂岩内出现受损现象,这较好地反映了底板岩层各主破裂段的开始时间及其位置。同时,3号光缆在0~32.7 m深度的岩层范围内受到明显持续增大的压应力(图3b)。随着煤层开采到达测试孔口位置,底板岩体变形破坏程度明显加剧并向6.5~32.7 m的深部岩层传递。至3月29日,钻孔应变变化趋于稳定,底板垂深在0~6.5 m的砂质泥岩层内出现压应力减小、拉应力增大的变化,稳定时拉应变达到了+1 450 με(图3c)。分析认为:底板受到工作面煤层及上覆围岩的超前支承压力作用产生挤压破坏区,随着工作面开采后形成了采空区,底板岩层卸压膨胀并产生底臌,导致底板浅部破坏区的岩层裂隙受拉而再次破坏扩张,但随着上覆岩体的垮落压实,底板浅部破碎岩体间裂缝发育程度有所收敛并最终稳定,其特征明显。

图3 采动过程中底板岩层应变分布

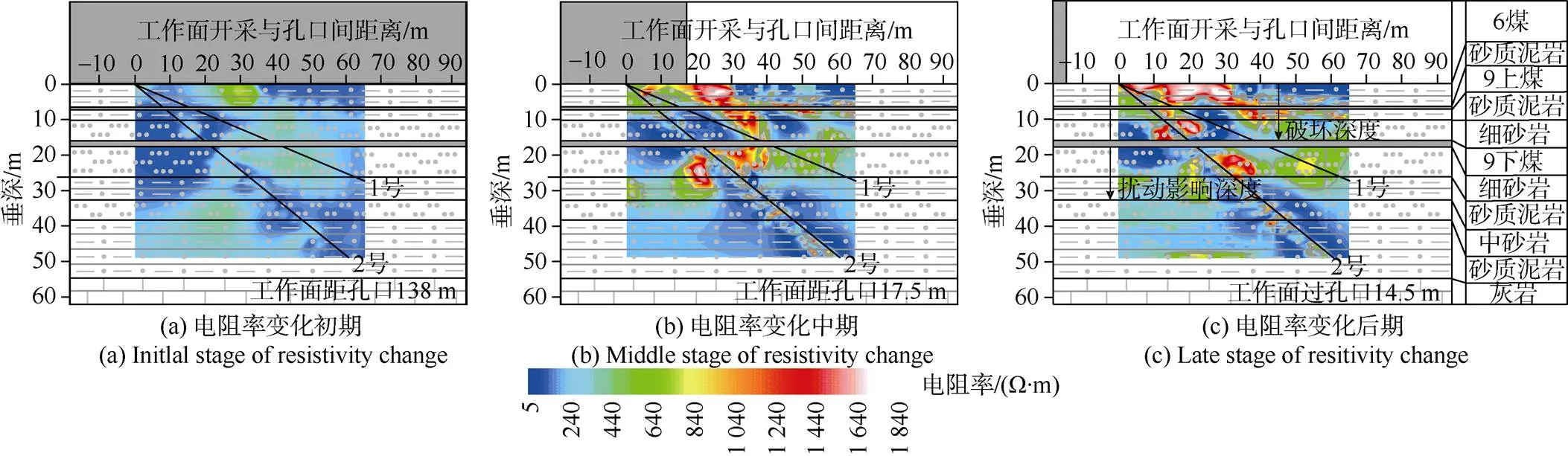

对于地电场参数观测中,通过采用AM法[25-27]数据采集方式,联合1号和2号测试孔开展了跨孔数据采集,实施空间地电场电阻率反演处理,获得了各时段底板岩层电阻率动态分布结果(图4)。初次采集获得底板岩层背景电阻率值在25~200 Ω·m (图4a)。当工作面推进至距离孔口为56.5 m时,底板深度在15.9 m范围内的岩层电阻率变化明显,局部电阻率值达到了1 200 Ω·m,这表明此时受工作面超前采动影响,岩体整体受压,局部区域岩体产生裂隙,导电性变差;深度在15.9~26 m范围内的岩体电阻率值也出现较为明显的变化,其扰动及破坏特征显现。工作面开采距孔口17.5 m时,采空区底板岩体应力卸荷导致裂隙扩展连通加剧,深度为0~15.9 m范围内岩层形成了上下贯通的异常高阻区域,其电阻率高值达1 800 Ω·m(图4b)。随着工作面开采越过孔口,上覆岩体垮落并将应力传递至底板岩层,应力重新分布,拉张裂隙部分闭合或收缩,破碎岩体在一定程度上再次压实,使得层内电阻率值整体出现缓慢降低趋势,且在0~15.9 m深度内电阻率值整体高于15.9~32.7 m层段(图4c)。这些现象为底板岩层变形与破坏特征区域的划分和确定提供依据。

图4 采动过程中底板岩层电阻率分布

2.2.2 工作面底板破坏扰动综合测试结果

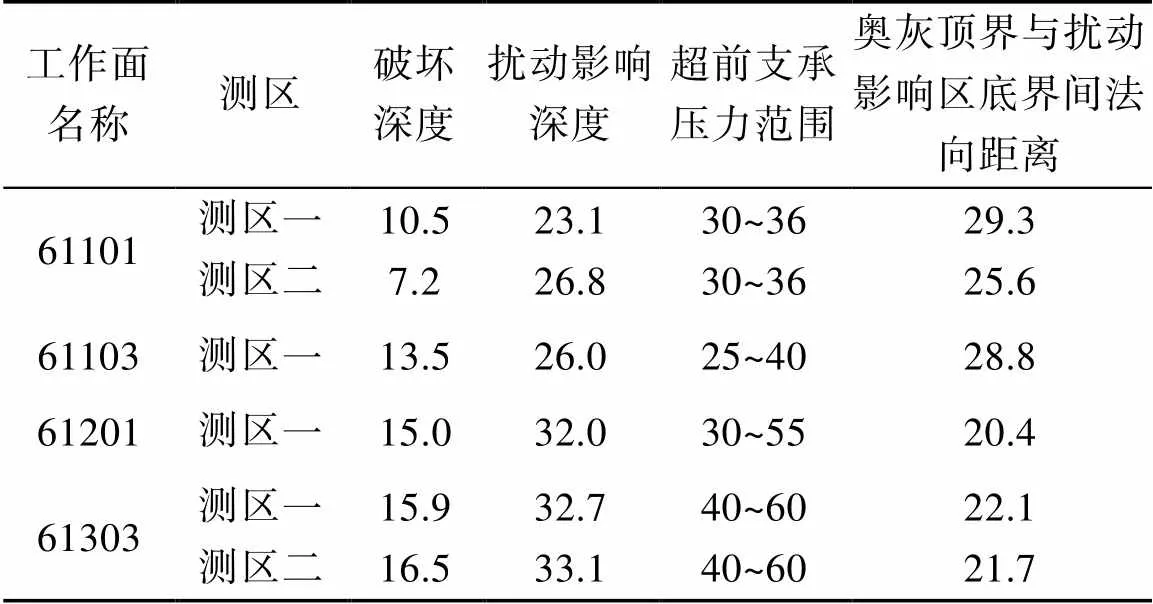

通过上述多场多参数测试,对区内4个工作面底板破坏特征进行综合分析,并依据室内试验构建的岩石加载变形破坏与应变、电阻率值间相关关系,以及多个区域工作面探测实践结果,岩层原位测试解释中,阈值选取时采用岩层变形的绝对应变量(800 με以上)和相对应变量(超平均应变量3倍以上)进行变形与破坏划分判识,同时利用岩层电阻率值的相对变化量(超背景电阻率值3~5倍及以上不等)进行变形与破坏辅助划分及综合判断;煤层底板浅部受采动影响大,岩层直接破坏,裂隙发育,其应变变化量大且电阻率改变大,解释为破坏特征,而其下部岩层在层间差异变化,局部裂隙发育,但裂隙间具有不连续性,应变变化量较大且电阻率有变化,解释为扰动特征。区内各工作面底板破坏深度等多场综合判定数据信息见表3。

表3 各工作面底板综合测试结果

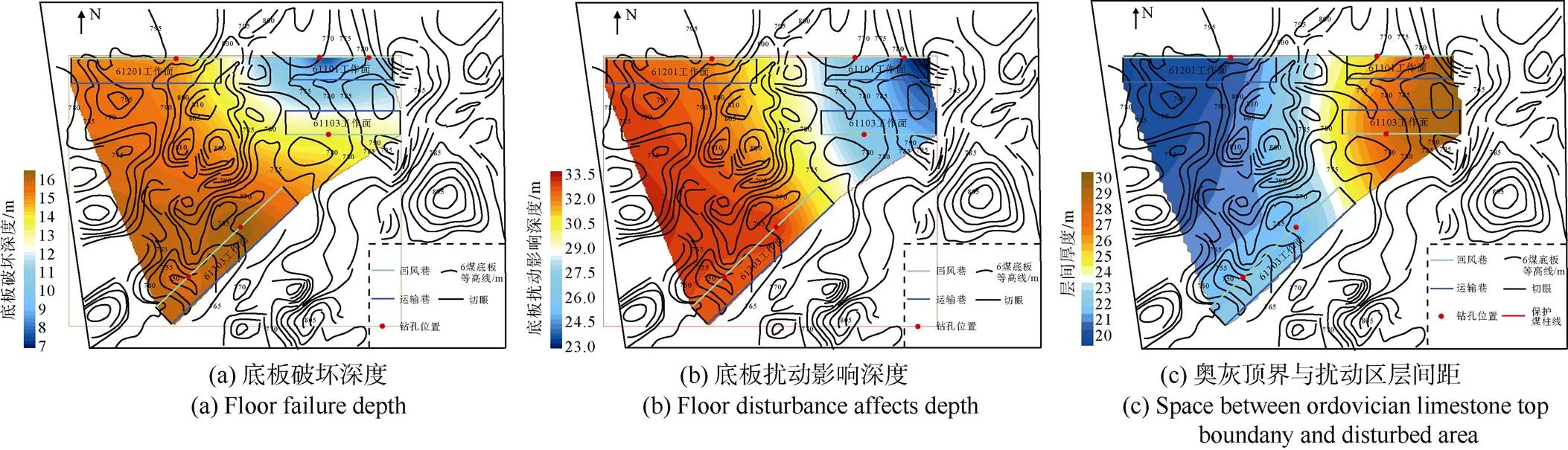

对区内各工作面底板损伤等测试数据进行可视化表达(图5),可以发现,受采动影响导致的底板损伤程度在空间上具有一定的规律性。其中,东北侧61101工作面底板破坏深度在7~10 m范围,而距离其较近的南侧61103工作面底板破坏深度则达到12~14 m,但两个工作面的底板扰动影响深度差异不大,基本在23~26 m深度范围;西侧的61201工作面底板破坏深度为13~16 m,在研究区南部的61303工作面底板破坏深度最深,在15~17 m范围内,对应的两工作面底板扰动深度区域分布规律也基本一致。从整体上看,研究区内煤层底板损伤程度分布呈东北区域浅、西南区域深的特点。

图5 研究区内采动底板损伤程度

对奥灰顶界与扰动影响区间的厚度分布规律分析,一定程度上可以反映不同区域底板突水危险等级,为研究区周围其他未采面的底板突水风险判识及防治措施制定提供指导。图5c中,层间厚度的分布呈东部区域厚、西部区域薄的特点。其中,61101和61103工作面层间厚度为28~30 m,61303工作面内的层间厚度差异较小,基本上在22 m,而61201工作面层间厚度最薄,约为19~21 m。对区内底板损伤深度等数据进行可视化分析,所获得结果可为底板破坏空间分布规律研究及底板突水高风险区预警提供指导。

2.3 底板破坏垂向特征

将选取的4个测试断面依据岩层埋深参量对比(图6),可以看出:特厚煤层动压影响下底板破坏及扰动影响范围多分布于岩层分界面附近,岩层分界面上下岩石在弹性模量、剪切模量、抗拉强度等参量存在差异,导致在应力重新分布下表现的承载能力不同,所处的变形破坏阶段也不同。底板破坏深度、最大扰动深度与岩层的岩石力学属性等密切相关。煤层开采底板影响范围受煤厚、岩层结构、开采方式等多种因素影响,相对来说,特厚煤层开采时,其底板破坏及扰动深度较其他类型煤厚有一定的增加,但规律性特征不强。结合区内具体工作面底板探查数据,除61201以外,其余紧邻灰岩上方的砂质泥岩层均未受破坏扰动影响,关键隔水层段完整。

图6 研究区内采动底板损伤程度垂向展布

3 结论

a.基于分布式光纤传感技术及跨孔电阻率CT原位综合测试技术,对准格尔煤田某矿6煤开采期间的底板岩层变形与破坏过程及其特征进行研究,认为6煤底板破坏在垂向上具有明显的分带性,采区工作面底板破坏深度在7.2~16.5 m,主要破坏层位在细砂岩以上层段;扰动影响最大深度在33 m左右,主要扰动层位在砂质泥岩以上层段;底板破坏在横向上具有超前性,各工作面的超前影响距离为25~60 m。

b.区内各工作面底板破坏特征具有一定的相似性,采动影响作用下底板损伤程度在空间上呈东北区域浅、西南区域深的分布规律;奥灰顶界与扰动区层间距分布呈东部区域厚、西部区域薄的特点;垂向上底板破坏及扰动影响多分布于岩层分界面附近,其对关键隔水层段的扰动较小。

c.利用井下多个断面的原位测试数据,构建研究区底板变形破坏四维变化特征,有助于发挥多场多参数测试大数据的综合判识作用。结合井下底板岩层结构及构造特征,加强对原位测试参数阈值确定及构造复杂区域的专项监测研究,为矿井水害防治技术应用及安全生产提供更为精准、可靠的支撑。

[1] 袁亮,张平松. 煤炭精准开采地质保障技术的发展现状及展望[J]. 煤炭学报,2019,44(8):2277–2284. YUAN Liang,ZHANG Pingsong. Development status and prospect of geological guarantee technology for precise coal mining[J]. Journal of China Coal Society,2019,44(8):2277–2284.

[2] 高延法,李白英. 受奥灰承压水威胁煤层采场底板变形破坏规律研究[J]. 煤炭学报,1992,17(2):32–39. GAO Yanfa,LI Baiying. Investigation of rules of floor rock failure in the workings with risk of Ordovician confined water[J]. Journal of China Coal Society,1992,17(2):32–39.

[3] 段宏飞. 采动过程中煤层底板破坏特征及破坏深度分析[J]. 煤炭科学技术,2014,42(5):17–20.DUAN Hongfei. Analysis on failure features and failure depth of coal seam floor during mining process[J]. Coal Science and Technology,2014,42(5):17–20.

[4] 王连国,毕善军,宋扬. 底板变形破坏规律的数值模拟研究[J]. 矿山压力与顶板管理,2004,21(4):35–37. WANG Lianguo,BI Shanjun,SONG Yang. Numerical simulation of deformation and failure law of floor[J]. Ground Pressure and Strata Control,2004,21(4):35–37.

[5] 王一栋,姜振泉,朱术云,等. 特厚煤层采动底板变形破坏的数值模拟与实测对比[J]. 煤矿安全,2012,43(10):39–41. WANG Yidong,JIANG Zhenquan,ZHU Shuyun,et al. Contrast of numerical simulation and field measurement on deformation and failure in thick seam mining floor[J]. Safety in Coal Mines,2012,43(10):39–41.

[6] 弓培林,胡耀青,赵阳升,等. 带压开采底板变形破坏规律的三维相似模拟研究[J]. 岩石力学与工程学报,2005,24(23):4396–4402. GONG Peilin,HU Yaoqing,ZHAO Yangsheng,et al. Three-dimensional simulation study on law of deformation and breakage of coal floor on mining above aquifer[J]. Chinese Journal of Rock Mechanics and Engineering,2005,24(23):4396–4402.

[7] 高召宁,孟祥瑞. 采动条件下煤层底板变形破坏特征研究[J]. 矿业安全与环保,2010,37(3):17–20. GAO Zhaoning,MENG Xiangrui. Study on deformation and failuring characteristics of seam floor under mining influence[J]. Mining Safety & Environmental Protection,2010,37(3):17–20.

[8] 付宝杰,涂敏,程桦. 承压水上厚煤层底板变形破坏特征实验研究[J]. 地下空间与工程学报,2017,13(增刊1):107–112. FU Baojie,TU Min,CHENG Hua. Deformation and failure characteristics research on thick seam mining floor above confined water[J]. Chinese Journal of Underground Space and Engineering,2017,13(Sup.1):107–112.

[9] 许延春,杨扬. 大埋深煤层底板破坏深度统计公式及适用性分析[J]. 煤炭科学技术,2013,41(9):129–132. XU Yanchun,YANG Yang. Applicability analysis on statistical formula for failure depth of coal seam floor in deep mine[J]. Coal Science and Technology,2013,41(9):129–132.

[10] 段宏飞,姜振泉,张蕊,等. 杨村煤矿综采条件下薄煤层底板破坏深度的实测与模拟研究[J]. 煤炭学报,2011,36(增刊1):13–17. DUAN Hongfei,JIANG Zhenquan,ZHANG Rui,et al. Field measurement and simulation research on failure depth of fully mechanized thin coal seam floor in Yangcun Coal Mine[J]. Journal of China Coal Society,2011,36(Sup.1):13–17.

[11] 朱术云,曹丁涛,岳尊彩,等. 特厚煤层综放采动底板变形破坏规律的综合实测[J]. 岩土工程学报,2012,34(10):1931–1938. ZHU Shuyun,CAO Dingtao,YUE Zuncai,et al. Comprehensive measurement of characteristics of deformation and failure of extra-thick coal seam floor induced by fully mechanized top-coal mining[J]. Chinese Journal of Geotechnical Engineering,2012,34(10):1931–1938.

[12] 段宏飞,姜振泉,朱术云,等. 综采薄煤层采动底板变形破坏规律实测分析[J]. 采矿与安全工程学报,2011,28(3):407–414. DUAN Hongfei,JIANG Zhenquan,ZHU Shuyun,et al. Measurement of mining-induced floor failure regularity for thin coal seams using fully mechanized coal caving[J]. Journal of Mining and Safety Engineering,2011,28(3):407–414.

[13] 张蕊,姜振泉,岳尊彩,等. 采动条件下厚煤层底板破坏规律动态监测及数值模拟研究[J]. 采矿与安全工程学报,2012,29(5):625–630. ZHANG Rui,JIANG Zhenquan,YUE Zuncai,et al. In-situ dynamic observation and numerical analysis of thick coal seam floor’s failure law under the mining[J]. Journal of Mining and Safety Engineering,2012,29(5):625–630.

[14] 朱术云,鞠远江,赵振中,等. 超化煤矿“三软”煤层采动底板变形破坏的实测研究[J]. 岩土工程学报,2009,31(4):639–642. ZHU Shuyun,JU Yuanjiang,ZHAO Zhenzhong,et al. Field measurement study on deformation and destruction of "three-soft" coal seam floor of Chaohua Coal Mine[J]. Chinese Journal of Geotechnical Engineering,2009,31(4):639–642.

[15] 程学丰,刘盛东,刘登宪. 煤层采后围岩破坏规律的声波CT探测[J]. 煤炭学报,2001,26(2):153–155. CHENG Xuefeng,LIU Shengdong,LIU Dengxian. Sound-wave CT detection for failure patterns of surrounding rock after mining[J]. Journal of China Coal Society,2001,26(2):153–155.

[16] 高召宁,孟祥瑞,赵光明. 煤层底板变形与破坏规律直流电阻率CT探测[J]. 重庆大学学报(自然科学版),2011,34(8):90–96. GAO Zhaoning,MENG Xiangrui,ZHAO Guangming. DC electrical resistivity CT survey of deformation and damage law of coal floor[J]. Journal of Chongqing University(Natural Science Edition),2011,34(8):90–96.

[17] 张平松,胡雄武,吴荣新. 岩层变形与破坏电法测试系统研究[J]. 岩土力学,2012,33(3):952–956. ZHANG Pingsong,HU Xiongwu,WU Rongxin. Study of detection system of distortion and collapsing of top rock by resistivity method in working face[J]. Rock and Soil Mechanics,2012,33(3):952–956.

[18] 张平松,刘盛东,吴荣新,等. 采煤面覆岩变形与破坏立体电法动态测试[J]. 岩石力学与工程学报,2009,28(9):1870–1875. ZHANG Pingsong,LIU Shengdong,WU Rongxin,et al. Dynamic detection of overburden deformation and failure in mining workface by 3D resistivity method[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(9):1870–1875.

[19] 张平松,鲁海峰,韩必武,等. 采动条件下断层构造的变形特征实测与分析[J]. 采矿与安全工程学报,2019,36(2):351–356. ZHANG Pingsong,LU Haifeng,HAN Biwu,et al. Monitoring and analysis of deformation characteristics of fault structure under mining condition[J]. Journal of Mining and Safety Engineering,2019,36(2):351–356.

[20] 张平松,许时昂,郭立全,等. 采场围岩变形与破坏监测技术研究进展及展望[J]. 煤炭科学技术,2020,48(3):14–35. ZHANG Pingsong,XU Shi’ang,GUO Liquan,et al. Prospect and progress of deformation and failure monitoring technology of surrounding rock in stope[J]. Coal Science and Technology,2020,48(3):14–35.

[21] 程爱民,孔皖军. 定向钻进技术在唐家会矿水害防治中的应用[J]. 煤炭与化工,2019,42(5):56–59. CHENG Aimin,KONG Wanjun. Application of directional drilling technology in prevention and control of water disaster in Tangjiahui Mine[J]. Coal and Chemical Industry,2019,42(5):56–59.

[22] 张平松,翟恩发,程爱民,等. 深厚煤层开采底板变形特征的光纤监测研究[J]. 地下空间与工程学报,2019,15(4):1197–1203. ZHANG Pingsong,ZHAI Enfa,CHENG Aimin,et al. Optical fiber monitoring study on characteristics of deformation in floor of deep and thick coal seam during mining[J]. Chinese Journal of Underground Space and Engineering,2019,15(4):1197–1203.

[23] 陈磊,詹跃东,田庆生. 基于BOTDR分布式传感系统的研究[J]. 仪表技术与传感器,2019(6):96–100. CHEN Lei,ZHAN Yuedong,TIAN Qingsheng. Research on BOTDR distributed sensing system[J]. Instrument Technique and Sensor,2019(6):96–100.

[24] XU Shi’ang,WANG Shuangming,ZHANG Pingsong,et al. Study on strain characterization and failure location of rock fracture process using distributed optical fiber under uniaxial compression[J]. Sensors,2020,20(14):3853.

[25] 刘盛东,张平松. 分布式并行智能电极电位差信号采集方法和系统:ZL200410014020.0[P]. 2005-05-18. LIU Shengdong,ZHANG Pingsong. Distributed parallel intelligent electrode potential difference signal acquisition method and system:ZL200410014020.0[P]. 2005-05-18.

[26] 郑晓亮,刘盛东. 基于双处理器的并行采集网络电法仪器的设计[J]. 煤炭科学技术,2008,36(4):85–88. ZHENG Xiaoliang,LIU Shengdong. Design on parallel collection network electrical instrument base on double processorss[J]. Coal Science and Technology,2008,36(4):85–88.

[27] 刘盛东,刘静,戚俊,等. 矿井并行电法技术体系与新进展[J]. 煤炭学报,2019,44(8):2336–2345. LIU Shengdong,LIU Jing,QI Jun,et al. Applied technologies and new advances of parallel electrical method in mining geophysics[J]. Journal of China Coal Society,2019,44(8):2336–2345.

[28] 钱鸣高,石平武,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010:188–190. QIAN Minggao,SHI Pingwu,XU Jialin. Mining pressure and strata control[M].Xuzhou:China University of Mining and Technology Press,2010:188–190.

Comprehensive testing research on floor damage characteristics of mining extra-thick seam in Jungar Coalfield

ZHANG Pingsong, LIU Chang, OU Yuanchao, SUN Binyang, XU Shi’ang, LI Shenglin

(School of Earth and Environment, Anhui University of Science & Technology, Huainan 232001, China)

The 6th coal seam of the Carboniferous Permian in a coal mine in the Ordos Basin of Inner Mongolia is an extra-thick coal seam with an average minable thickness of 17.0 m. Its floor is threatened by limestone water. Distributed sensing optical fiber technology and cross-hole resistivity CT in situ comprehensive testing technology were used in the field, and the response characteristics of strain field and geoelectric field were obtained successively during mining. Combined with the threshold value of the discriminant parameter for loading deformation and failure of rock samples and detection section of practice, the monitoring data of the floor of four working faces in the mining area are analyzed comprehensively, and the detailed characteristics and evolution distribution law of the floor failure in the area are obtained. The floor failure has obvious zonation in vertical direction. It is believed that the floor failure depth of the working face in the mining area is 7.2-16.5 m, and the main damage layer is in the fine sandstone interval. The destructive disturbance zone is approximately 33 m deep, mainly in the sandy mudstone interval. The failure of the soleplate has a transverse leading stress effect, and the leading influence distance varies from 25 to 60 m. In addition, the damage characteristics of the floor in the study area are similar to a certain extent. The damage degree of floor caused by mining is spatially distributed in shallow areas in the northeast and deep areas in the southwest. The data obtained from the on-site test has a guiding role for the safe mining of the 6th coal seam in the deep part of the area and the prevention of water hazard.

extra-thick coal seam; damage of coal seam floor; distributed optical fiber; cross-hole resistivity CT; Ordos Basin

移动阅读

语音讲解

TD163

A

1001-1986(2021)01-0263-07

2020-11-05;

2021-01-25

国家自然科学基金项目(41877268);安徽省重点研发计划项目(1804a0802213)

张平松,1971年生,男,安徽六安人,博士,教授,博士生导师,从事地质工程及地球物理方面的研究. E-mail:pszhang@sohu.com

张平松,刘畅,欧元超,等. 准格尔煤田特厚煤层开采底板破坏特征综合测试研究[J]. 煤田地质与勘探,2021,49(1):263–269. doi:10.3969/j.issn.1001-1986.2021.01.029

ZHANG Pingsong,LIU Chang,OU Yuanchao,et al. Comprehensive testing research on floor damage characteristics of mining extra-thick seam in Jungar Coalfield[J]. Coal Geology & Exploration,2021,49(1):263–269. doi: 10.3969/j.issn.1001-1986.2021.01.029

(责任编辑 聂爱兰)