罐区油气回收系统控制方案设计

2021-03-29张晓静

张晓静

(中海油石化工程有限公司,山东 青岛 266101)

在石化产品的生产制造及使用过程中会产生大量的挥发性有机物(VOCs),随之使得大气中颗粒物和臭氧的浓度得以增加,导致灰霾等大气污染问题频频发生。因此,2014年12月5日,环境保护部发布了《石化行业挥发性有机物综合整治方案》,该方案指出: 全面开展石化行业VOCs综合整治,大幅减少石化行业VOCs排放,促进环境空气质量改善。严格控制工艺废气排放、生产设备密封点泄漏、储罐和装卸过程挥发损失等环节及非正常工况排污。通过实施工艺改进、生产环节密闭性改造、设备泄漏检测与修复(LDAR)、罐型和装卸方式改进等措施,从源头减少VOCs的泄漏排放;对具有回收价值的工艺废气、储罐挥发气和装卸废气进行回收利用;对难以回收利用的废气按照相关要求处理。

按要求,到2017年,全国石化行业需基本完成VOCs综合整治工作,建成VOCs监测监控体系,满足国家及地方的达标排放和环境质量要求。根据GB 31571—2015《石油化学工业污染物排放标准》的相关规定,油气中污染物的排放指标需满足表1的规定。

表1 污染物排放指标

该方案同时还指出: 挥发性有机液体储存设施应在符合安全等相关规范的前提下,采用压力罐、低温罐、高效密封的浮顶罐或安装顶空联通置换油气回收装置的拱顶罐,其中苯、甲苯、二甲苯等危险化学品应在内浮顶罐基础上安装油气回收装置等处理设施。

本文中炼油厂芳烃中间罐区T-551/552/553/554均采用内浮顶的拱顶罐,主要存储苯、甲苯、二甲苯,均为有毒的有机化合物,苯为剧毒致癌物质,甲苯的毒性主要影响中枢神经系统功能,二甲苯的毒性主要表现为肾、生殖和神经毒性[1]。由于苯、甲苯、二甲苯易挥发,毒性大,因此挥发到空气中不仅污染空气,也对现场操作人员的健康危害极大,带来很大的安全隐患。此外,芳烃类产品的大量挥发也会造成能源浪费,造成经济损失[2]。因此,按照环保部要求需要增加油气回收设施。1套完整的油气回收系统包括油气收集系统和油气回收系统两部分[3],下面分别从两部分详细介绍。

1 油气回收工艺流程简介

1.1 油气收集部分流程简介

芳烃联合装置中间罐区现有4座5×103m3内浮顶罐,设有氮封装置,存储介质为苯、甲苯、二甲苯。当芳烃介质由罐内外送时,储罐呼吸阀启动,虽然有内浮盘,但因介质的特殊性液面处仍然是气液两相共存[4]。随着罐内介质外送,罐内液面蒸气压因罐内气液体积比加大而降低,介质蒸发量加大。储罐内的苯类液体表面一直存在着气体挥发,一旦气温变化或有介质外送等情况,会出现芳烃类气体挥发量加大,罐上部气体空间压力加大,超出罐顶部呼吸阀的开启正压时,芳烃气体就排出罐外。本文正是探讨回收这部分气体。

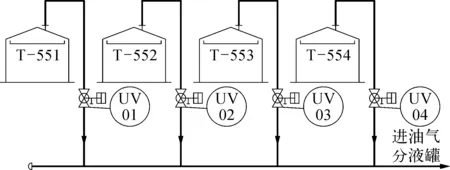

为进行油气收集,在4座储罐罐顶透光口处,增设管嘴及单向呼吸阀,开启压力为500 Pa;各储罐VOCs气相支线靠近储罐位置设置防爆轰型阻火器,阻火器两端设置切断阀和金属软管[5];为了保持压力平衡,避免单一储罐进料压力升高而导致风机频繁启停和储罐压力震荡的情况[6],油气支管汇入油气联通管道,联通管设置气动切断阀。4座储罐的罐顶油气收集汇总后进入油气分液罐。气动切断阀UV-01/02/03/04选型均为气动开关球阀,能够实现远程开关。罐区油气收集流程如图1所示。

图1 油气收集流程示意

1.2 油气回收部分流程简介

油气回收部分新增1台油气分液罐(V-501),2台液环鼓风机(K-556A/B,各配1台变频器),1台污油泵(111-P-555)及其配套设施。

自罐区来的混合油气首先进入油气分液罐进行油气分离,液态油分离到分液罐底部,经污油泵送入附近污油管线;顶部油气经鼓风机送入低压废气管网;当氧气含量高时,油气通过罐顶放空阀UV-11排入吸附罐(D-01),吸附罐内采用活性炭进行吸附,对苯及其他烃类吸附效率达99.5%以上,吸附后再排入大气中[7]。分液罐配备氮气保护系统,氮气来自厂区氮气管网。

考虑到回收油气需要避免氧气进入,以免达到爆炸极限发生闪爆,油气分液罐气相设置2台氧含量在线监测仪表AT-11/12,监控分液罐上部氧气浓度,同时在液环鼓风机出口总管(油气去低压管网总线)上也要设置1台氧含量在线监测仪表AT-13。3台氧分析仪与分液罐顶放空阀(UV-11)、氮气线控制阀(UV-17)、分液罐入口阀(UV-12)、风机(K-556A/B)及风机出口阀(XV-14/15)、油气至低压管网总线切断阀进行联锁,以确保油气输送的安全性。油气回收流程如图2所示。

2 控制方案设计

2.1 油气总线压力控制方案设计

罐区油气汇总后,总管管线进油气分液罐的管线上新增1台压力变送器(PT-16)和1台气动切断阀(UV-12),当检测压力升到1.3 kPa时开UV-12阀,油气进入油气分液罐,当压力降到0.3 kPa时关UV-12阀,并触发油气回收装置停运。油气总线压力控制逻辑如图3所示。

图3所示逻辑中,关闭UV-12阀的条件有三个: DCS或现场操作柱一键切断关阀;3台氧分析仪中任意1台检测值不小于2%;进油气分液罐总管压力不大于0.3 kPa。打开UV-12阀的条件有两个: DCS远程手动复位;进油气分液罐总管压力不小于1.3 kPa。

2.2 氧含量分析的控制方案设计

油气分液罐气相处设置2台氧含量分析仪AT-11/12,在液环鼓风机出口总管上设置1台氧含量分析仪AT-13,当3台中任1台测得氧体积分数超过2%时,联锁打开油气分液罐放空阀和氮气线控制阀,关闭油气分液罐入口处阀,停风机K-556A/B,并关闭火炬线的气动切断阀。氧含量分析控制逻辑如图4所示。

图4所示逻辑中,关闭UV-11阀和UV-17阀的条件有2个: DCS或现场操作柱一键操作紧急停泵关阀;DCS远程手动复位(联锁发生时不允许手动复位关阀)。打开UV-11阀和UV-17阀的条件是: 3台氧分析仪中任意1台的检测值不小于2%。

图2 油气回收流程示意

图3 油气总线压力控制逻辑示意

图4 氧含量分析控制逻辑示意

2.3 油气分液罐顶压力控制方案设计

油气分液罐顶设置1台放空阀和1台压力变送器PT-11,在油气中氧含量正常的前提下,当压力升高至1.3 kPa时,风机K-556A/B调至额定频率;压力降到0.6 kPa时,风机频率调至30%;压力低于0.3 kPa时,风机停运,并关闭UV-13阀。分液罐顶压力控制逻辑如图5所示。

图5 油气分液罐顶压力控制逻辑示意

图5所示逻辑中,停风机K-556A/B并同时关出口电动阀XV-14和XV-15的条件有6个: DCS或现场操作柱一键操作紧急停泵关阀;3台氧分析仪中任意1台检测值不小于2%;油气分液罐压力低于0.3 kPa;风机出口总管压力高于0.2 MPa;风机出口总管温度高于90 ℃;DCS手动停风机。为安全起见,联锁发生后经操作人员手动复位后才可现场启泵。

2.4 油气去低压废气管网总管控制方案设计

2台风机出口管线汇合的总管上安装1台一体化温度变送器(TT-14),1台智能压力变送器(PT-14),1台气动切断阀(UV-13),1台氧含量分析仪AT-13。当PT-14示值大于200 kPa或TT-14示值大于90 ℃,则2台风机都停运,并关闭XV-14阀和XV-15阀。

2.5 分液罐液位控制方案设计

V-501罐罐底污油抽出线接污油泵P-555入口,泵出口设置1台电动开关阀(XV-16)。罐体下部液相部分设置双法兰液位差压变送器(LT-11)监测液位,液位低于10%时联锁停P-555泵并关闭泵出口XV-16阀,液位高于85%时联锁启泵P-555并打开泵出口XV-16阀。

3 安全方案设计

1)油气回收系统急停设置。在风机K-556A/B附近安装防爆操作柱一个,操作柱上安装现场急停按钮,在控制室设置该系统一键切断按钮,当有火灾报警或其他紧急情况出现时,现场和中控室都可一键切断油气回收系统所有阀门、风机和污油泵。

2)可燃/有毒气体检测器设置。设置9台可燃/有毒气体检测器,其中1台可燃(甲苯/二甲苯)气体检测器,另8台有毒(苯)气体检测器,并在液环鼓风机附近安装现场声光报警器1个,当任一台检测器高高报警时,现场声光报警器动作。

3)氧含量分析仪设置。氧含量分析仪常见种类有磁氧分析仪和激光氧分析仪,磁氧分析仪价格相对便宜,但需考虑排放和放空;激光分析仪价格相对贵,但测量不受水分和一些气体浓度的影响,采用原位安装省掉了采样和预处理过程,更加的方便简洁,精度更高。由于该芳烃罐区油气回收介质中含苯,无法进行密闭排放,因此选择激光氧分析仪。

4)开关阀设置。共设置了7台气动开关球阀,3台电动闸阀。4个储罐油气收集支管、混合油气进分液罐管线、分液罐顶放空线、油气进低压废气管网管线设置气动球阀,共4台。1台污油泵和2台风机出口管线各设置1台电动开关闸阀。

5)控制系统。罐区原有仪表信号已接入DCS中,本次新增仪表信号利用原系统,使用原卡件备用通道或增加新卡件进行扩容。该项目新增的压力变送器、气动开关阀信号、双法兰液位变送器、氧含量分析仪、温度变送器、泵的状态、启泵停泵信号和风机的故障、运行、频率指示、频率调节信号全部接入芳烃联合装置现有的DCS中,通过组态实现油气回收系统的控制。

4 结束语

回收设施运行经济效益较小,可根据情况间断运行,达到既能减少环境污染,又能降低运行费用的目的[8];油气回收系统作为储运罐区的附属设施,要求减少或不需人员操作[9],以减少人工成本。本文所设计的系统实现了油气回收的自动控制,投用至今运行稳定,达到了经济运行又降低成本的目的。

该油气回收系统控制方案在DCS中组态实现逻辑控制,实现了油气回收系统的生产操作和要求,减少了污染废气的排放,提高了污油的利用率和回收率;减少了有毒污染物的排放,降低了对环境的污染,满足了国家环保部门达标排放量的要求。