一起电动葫芦起升制动器故障的分析及排除

2021-03-26

凯澄起重机械有限公司 江阴 214429

0 引言

某现场一台电动葫芦起升机构无法正常工作。经核对出厂编号后,确认此葫芦是为应对客户特殊场合安全冗余要求而设计制造的一台三制动钢丝绳电动葫芦,该葫芦出厂试验时机构工作正常,各项参数均符合出厂试验要求。初步判断现场可能存在起升机构或电气控制部件工作不正常的情况。

1 原理简述

该葫芦起升机构配置有三种不同形式的制动器装置,分别为锥形电机制动器(以下简称第一制动器)、电磁制动器(以下简称第二制动器)、慢速轴紧急制动器(以下简称第三制动器)。

第一制动器为锥形转子电机自带制动器,具体工作原理为利用电机通电后产生的电磁分力顶开压力弹簧从而打开锥形制动盘,电机失电时电磁拉力消失,压力弹簧迅速复位,制动盘自动抱闸。

第二制动器为附加配套的电磁制动器,电磁制动器由整流模块、刹车制动盘两部分组成,刹车制动盘直流电源由整流模块直接提供,可根据实际情况设置电磁制动器制动盘的打开、抱闸时间。

第一、第二制动器均施加于起升机构的高速轴,为电动葫芦正常运行时提供启、制动功能。起升机构正常工作时,按住起升操作按钮后,第二制动器整流模块立即励磁打开其配套制动盘,延时0.2~0.4 s后起升电机得电,同时锥形转子电机制动盘打开。在启动时采用上述的第一、第二制动器打开方式可有效防止电机过负载启动;松开按钮时,起升电机立即断电,第一制动器同步抱闸,第二制动器延时0.2~0.4 s后抱闸,采用此抱闸方式既可避免第二制动器过早抱闸对机械结构造成过大冲击,也确保在第一制动器发生故障时仍能使电机可靠制动。在锥形转子电机自带制动器的基础上增加配置电磁制动器能够进一步增加葫芦起升机构启、制动的稳定性和安全性。

第三制动器又称紧急制动器,安装时与葫芦卷筒同轴。电机正常运行时第三制动器部件中的制动爪与制动轮一直处于松开状态,当卷筒实际转速超出额定转速的1.3倍(该给定值依据GB 6007.1—2010 《起重机械安全规程 第一部分:总则 》中8.7 超速保护:超速开关的整定值取决于控制系统性能和额定下降速度,通常为额定速度的1.25~1.4倍设定)时制动爪与制动轮配合卡住,使卷筒停住,同时切断相应电气回路并点亮控制箱面板上的异常指示灯。

上述3套制动器装置均能够单独可靠地支撑额定载荷,其中第三制动器直接作用于卷筒轴,在工作制动器出现故障、电机断轴或减速器中出现故障时能够可靠地支撑载荷。此设计目的是在安全冗余较为严苛的场合下为用户提供一种更加安全有效的起重设备。制动器具体工作时序如图1所示。

图1 起升机构制动器工作时序图

2 现场情况

用户现场操作后,发现在按下升降操作按钮,吊钩在正常运行3~10 s后,在未松开操作按钮的情况下吊钩自动停止运行。重复上述操作几次均有同样情况出现,检查电气线路发现故障发生时控制箱异常指示灯常亮,而该指示灯点亮触发条件为控制箱第三制动器动作。

第三制动器主要部件包括速度检测开关、齿圈、牵引电磁铁、速率表、制动爪与制动轮等,如图2所示。

图2 第三制动器主要元件示意

第三制动器的工作原理为:吊钩上升或下降时,设置在钢丝绳卷筒上的齿圈同步旋转,固定在机壳上的检测开关实时读取齿圈转过的齿数(齿圈与卷筒同轴),通过信号电缆将脉冲信号传至速率表,速率表将检测开关监测的单位时间(通常设定为1 s)内脉冲数与预设的1.3倍额定速度时的脉冲数进行比较,当实测脉冲数≥设定脉冲数时,速率表常开触点闭合,牵引电磁铁线圈得电后产生电磁拉力,拉动制动爪插入制动轮中完成卷筒制动,同时点亮控制箱面板上的异常指示灯。

首先检查第一、第二制动器,结果为锥形制动盘无磨损、锈蚀现象,且制动间隙满足单独良好制动的要求。第二制动器连线正确,制动盘无异常情况。将第三制动器强制打开后再进行升降操作,第一、第二制动器打开、抱闸正常,未发现起升机构无法运行的情况。因此可排除第一、二制动器故障的因素。

3 分析及处置

排除第一、第二制动器故障的因素后,复位第三制动器后再次操作起升机构,仍旧出现故障。此时测量得到第三制动器动作时吊钩下降速度远未超过额定转速的1.3倍,故可以判定第三制动器存在误动作的情况。

第三制动器误动作原因有两种情况:1)由牵引电磁铁或传动部件造成的机械故障;2)控制箱内速率表等电气元件引起的电气故障。经过拆检,牵引电磁铁、检测开关、齿圈及传动部件无错位磨损痕迹,检测后工作正常。查看控制箱各连接线路,未发现有断路短路情况,各电气控制元件性能良好。

葫芦再次通电后查看速率表数值,发现速率表实测值异常,第三制动器动作时速率表实测值在90~105速率之间频繁跳动。起升机构额定速度对应的单位时间内脉冲数反映在时速率表数据上时,显示值应为23,故将第三制动器动作点设定为速率数值≥30(1.3倍额定速度时的理论脉冲数)。现场查看接近开关及齿圈均无异常,卷筒实际转速也为正常数值,速率表产生如此高的实测值明显是一个错误数值。怀疑接近开关或速率表可能损坏,现场更换新的接近开关和速率表后再次进行操作,速率表实测显示值仍在90~105之间频繁跳动,由此可判断故障点不在速率表或接近开关上。

排除速率表的问题后进一步检查该葫芦动力线路并与用户现场人员沟通,发现可能造成速率表实测值不正确的两个情况:

1)用户自行将起升机构由接触器控制改造为变频驱动(远端增设变频控制箱一只),变频器输出电缆在敷设时与第三制动器传感器信号电缆整齐的捆扎在一起布线。2)速率表等元件均有黄绿线连接到葫芦控制箱内部接地铜排上,但用户自备的接入控制箱的外部电缆中未有接地线,控制箱输入接地点空悬,无外部接地线路接入,未与车间现场接地网相连。

由变频器工作特性可知:在对电源的逆变处理过程中,输出电流信号是受PWM载波信号调制的脉冲波形,IGBT大功率逆变元件的PWM最高载频可达15 kHz,输出回路电流信号中含有高次谐波,变频器谐波通过辐射传导方式可在两根平行线缆之间产生高频信号感应,线与线之间发生感应耦合。现场变频器输出电缆与接近开关传感器信号电缆捆扎在一起走线,传感器信号极有可能受到变频输出电缆携带的谐波产生的电磁干扰而造成脉冲信号失真。

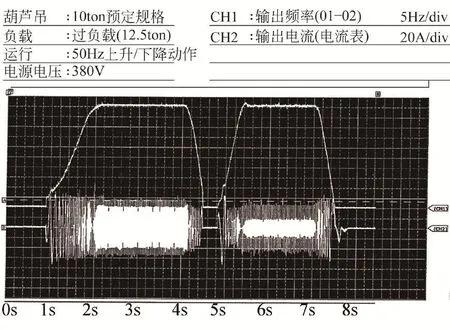

根据以往进行的变频器用于葫芦起升机构的专项试验数据,采用变频控制时,起升电机启动、停止时变频器输出电流随着输出频率的增减会有短时间的震荡,此过程如未采用可靠地抗干扰措施,则可能会对其他控制性元件特别是电子器件产生一定的干扰从而引起其他元器件工作不正常。

图3 起升机构变频控制启停波形图

依据以上推测判断可能引起误动作的原因后,本着消除干扰的基本原则——屏蔽、滤波、接地,对现场布线进行调整。1)变频器输出至电机的电缆与传感器信号电缆分开布线,两条线路不平行,无交叉。2)分别在变频器输出电缆及信号电缆上套金属软管,增加屏蔽措施。3)增加接地措施,使用16 mm2黄绿线使控制箱接地排与现场接地网相连。

采取上述措施后再次进行操作,速率表显示值稳定为23,在设定的正常值范围内。经过一段时间重复操作中始终未出现第三制动器误动作的情况,此故障基本排除,由此可确认是由于变频输出产生的电磁干扰造成接近开关传感器信号失真,从而引起第三制动器误动作。

4 结语

随着变频器、PLC、伺服放大器、触摸屏及各类电子、功率类元器件在起重设备上逐渐得到普遍应用,各种高频通讯设施不断出现,设备、线路之间的电磁辐射和电磁干扰影响也日趋严重,影响控制系统的干扰源大都产生在电流或电压剧烈变化或产生高次谐波的部位。为尽可能避免或降低功率元件输出对控制系统产生的电磁干扰,在起重设备设计、安装时给出以下建议:

1)因接线距离过长将增大电缆上高频漏电流,所以应尽可能缩短变频器至电机连线长度。

2)必要时在变频器输入侧与输出侧串接AC电抗器、电源滤波器等外围设备,达到抑制谐波的目的,以减少传输过程中的电磁辐射,降低变频器对电源及输出侧电线的干扰。

3)变频器、电子设备连引出电缆可采用屏蔽电缆或采取有效的屏蔽隔离措施。

4)信号线与动力线分开布线,应避免动力电缆与控制电缆长距离平行走线,控制电缆和动力电缆必须交叉时,应尽可能使其按90°角交叉。

5)电气设备均应可靠接地,变频器等高频设备与电机使用专用接地线;其他传感器、电子设备不得与变频器共用接地桩;各接地线之间应避免形成环路。