黄金精炼工艺研究

2021-03-25贾露萍

贾露萍

(瑞木镍钴管理(中冶)有限公司,北京 100028)

0 前言

黄金色泽艳丽、化学性质稳定,价格昂贵,在地壳中含量稀少,世界陆基黄金储量仅50 000 t[1]。它具有良好的加工、导电、导热性能、较强的抗腐蚀性能,除了在首饰品、美术工艺、货币等传统领域应用外,也广泛地应用在现代科学、工业等领域中。

“优质、低耗、环保”是当前对黄金精炼工艺的总体要求,本文总结了主要的黄金精炼工艺,介绍各类黄金精炼工艺发展渊源、应用现状、原理,综合分析其优缺点,对于黄金精炼工艺的工程化应用和技术发展有着重要意义,同时也指出了黄金精炼工艺未来发展的方向。

1 黄金精炼工艺

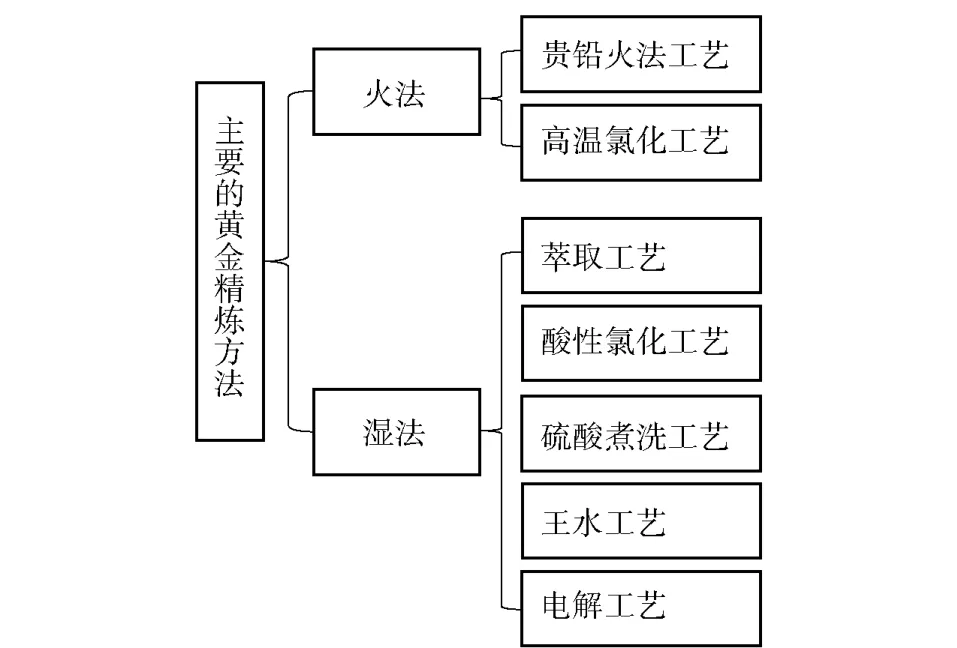

由于原料的多样性、成分的复杂性、产品要求的差异性,黄金的精炼工艺方法种类较多,主要的黄金精炼工艺汇总如图1 所示。

1.1 贵铅火法工艺

图1 主要的黄金精炼方法

熔融的金属铅是贵金属的良好捕集剂,这一特性是贵铅火法工艺的应用基础。贵铅火法工艺(流程见图2)包括贵铅熔炼和氧化精炼(俗称“灰吹”)。贵铅熔炼是将固体熔剂与含金物料混合进行高温熔融反应,生成的铅试金固溶体因密度大而沉于底部,贱金属等其它成分一部分以氧化物或盐的形成进入熔渣而浮于上层实现了分离,另一部分挥发进入烟尘。氧化精炼是指在高于主体金属(铅)的氧化物的熔点温度,往贵铅熔池表面鼓风,并加入氧化剂,使铅和其它杂质氧化,使溶解于其中的铜、锑、砷、铋等杂质氧化形成不溶金银的浮渣而与金银分离,砷、锑形成低价氧化物,挥发进入空气中,最终得到金银质量分数为95%以上的金银合金。

贵铅火法工艺处理原料一般为铜阳极泥、铅阳极泥,若铜阳极泥进行贵铅火法工艺前需要除铜、硒,使金银进一步富集,然后进行贵铅火法工艺,铅阳极泥则可直接采用贵铅火法工艺。经过不断技术改革和设备更新,较为典型的贵铅火法工艺见图2,通过焙烧去除硒、硫,酸浸主要去除铜、部分去除银和碲,贵铅熔炼去除贵金属、铅以外的其它杂质金属,产出贵铅合金,贵铅合金可以通过氧化精炼进一步除去铅、砷、锑、铋、铜、碲等元素得到金银合金。

图2 贵铅火法工艺流程图

1.2 高温氯化法

高温氯化法是在高温(金熔融状态)下通入氯气,利用杂质金属对氯的亲和力强于金而进行氯化,金不氯化。然后利用大多数杂质金属氯化物沸点较低的特点,通过挥发除去,铜、银等贵金属的氯化物虽沸点较高但不溶于金,浮于熔融状态金的表面而被分离。

主要金属元素氯化顺序为Zn、Pb、Cu、Ag、Bi、Au。主要金属元素氯化物熔点、沸点见表1[2],从表1 可以看出,AuCl3的沸点很低,所以在氯化过程中,要控制Au 不被氯化,并将温度控制1 250 ℃左右,促使Cu、Pb、Zn、Bi 等元素氯化后挥发除去,Ag氯化后变成AgCl,虽然其沸点较高,但会成熔融状态浮于金熔体表面而被分离,金产品纯度95%~99%。

表1 各金属氯化物的熔点、沸点

1.3 萃取工艺

黄金的萃取工艺的工业化应用始于南非,萃取工艺适合处理的物料包括:铜、镍精炼厂的阳极泥、铜镍冰铜的浸出渣、废催化剂和电子工业含贵金属废料、废旧合金等[3]。

萃取工艺前一般采用Cl2和HCl 混合物浸出含金原料制备萃取液,若涉及回收原料中的Os、Ru、Ir、Rh 等元素,还必须进行还原、碱熔等预处理。萃取剂的选择较多,常用的萃取剂有LIX65N、LIX70、乙醚、叔胺、甲基异丁基胴、二丁基卡必醇等。

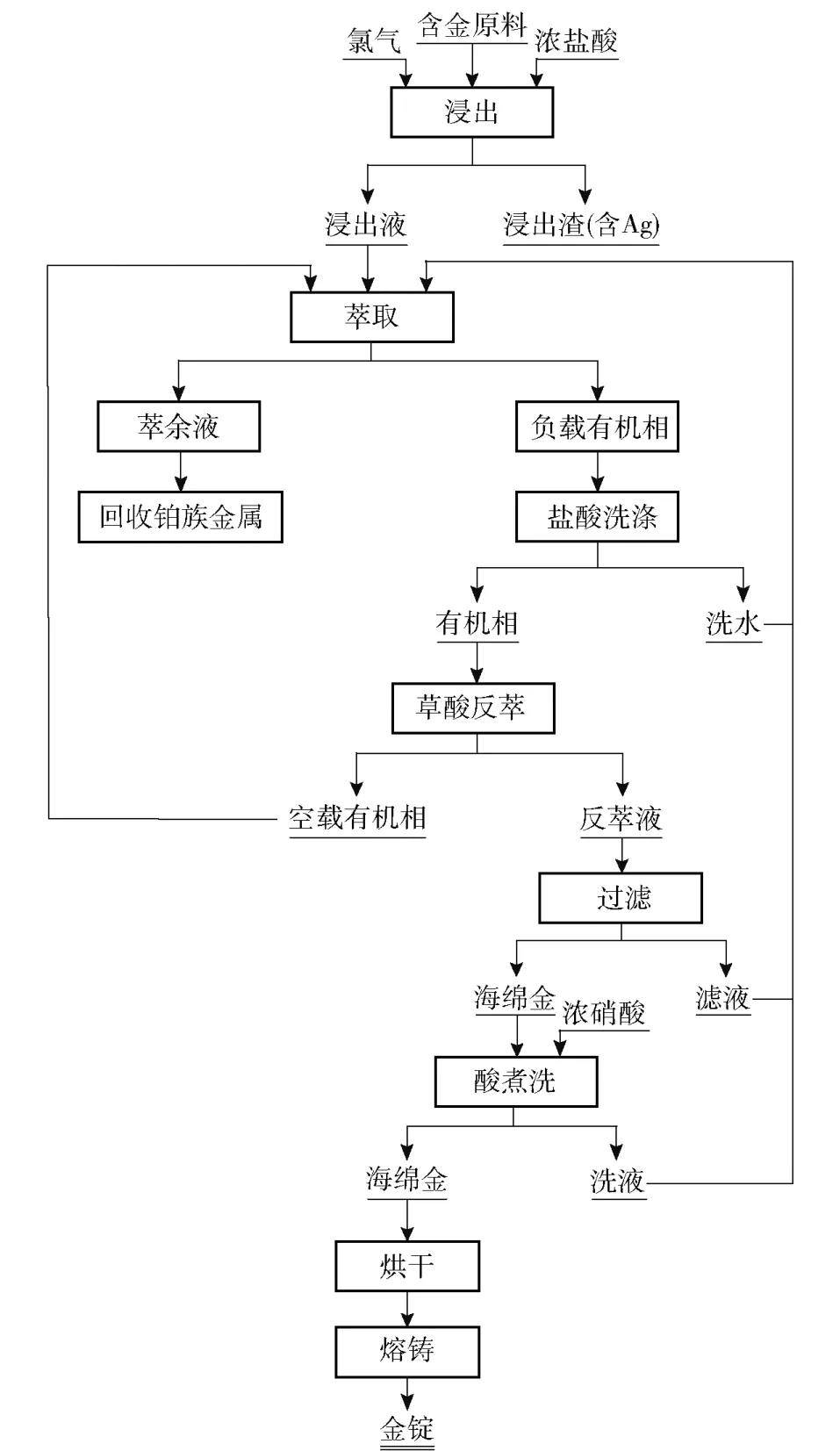

萃取工艺黄金的萃取率>99.5%,金产品纯度为99.99%,典型流程图如图3 所示。

图3 黄金萃取工艺

1.4 硫酸煮洗工艺

硫酸煮洗工艺适合于处理含金不大于33%、含铅不高于0.25%的合金。是用浓硫酸在高温下进行浸煮,合金中的银、铜等金属形成硫酸盐而被除去。硫酸煮洗工艺流程如图4 所示,硫酸煮洗和洗涤根据实际情况可此次进行,最终产品金锭品位可达99.6%以上。

图4 硫酸煮洗工艺流程图

1.5 王水工艺

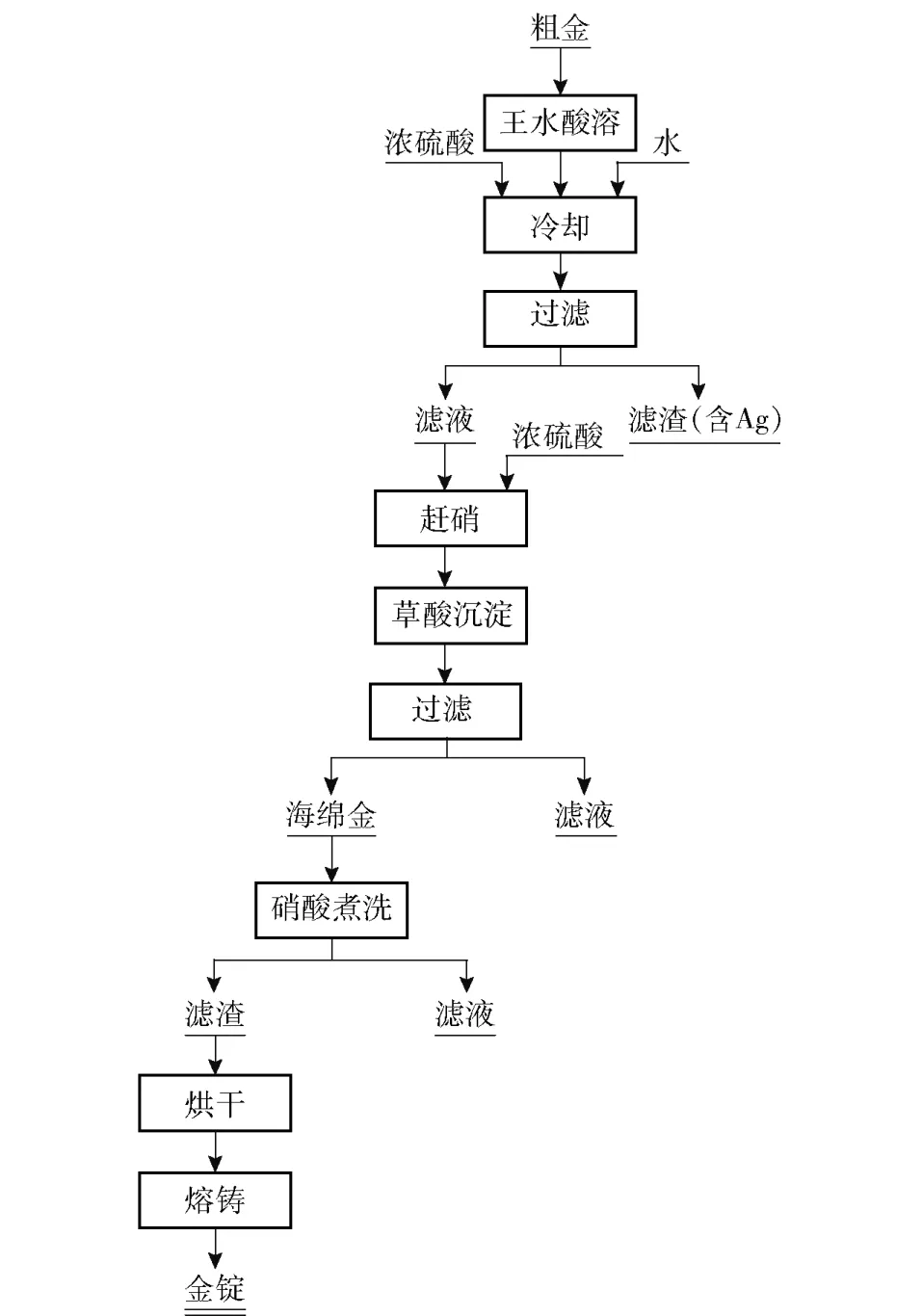

王水工艺一般用来精炼含银<8%的粗金,典型流程如图5 所示。王水是由浓盐酸和浓硝酸按体积比3∶1配置而成的混合物,黄金能够溶于王水,主要是硝酸将盐酸氧化生成氯气和氯化亚硝酰,氯化亚硝酰又分解为氯气和一氧化氮,反应式如下:

王水溶解液冷却加少量水,以便于氯化银沉淀析出,同时加入适量浓硫酸与铅反应生成硫酸铅沉淀,过滤后,滤液加热沸腾并添加盐酸以挥发去除残留的硝酸,加入草酸还原沉淀过滤后得到海绵金,再用硝酸煮洗去除残余草酸和杂质金属,然后经烘干浇铸得到品位99.99%金锭。草酸可用硫酸亚铁或亚硫酸钠代替。

1.6 酸性氯化工艺

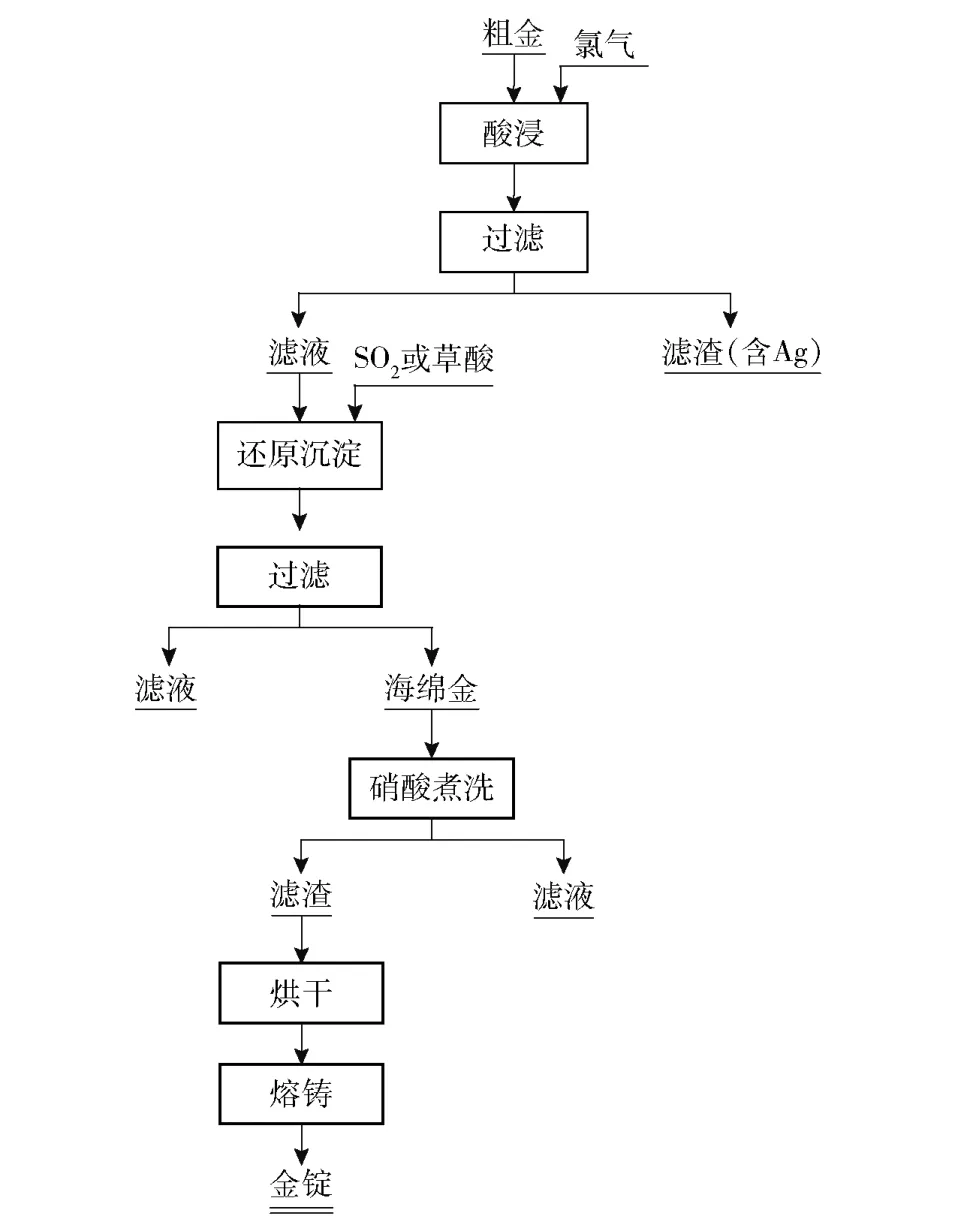

酸性氯化工艺一般在HCl -NaCl 或H2SO4-NaCl 溶液中加入氯气(或氯酸钠)浸金,浸出液过程中PH 越低越有利于金的浸出,过滤后往滤液中通入SO2(可用草酸、甲酸、二氯化锡、碳、一氧化碳、二氧化硫等代替)还原得海绵金,经过滤、硝酸煮洗、烘干、浇铸后产出99.9%金锭。酸性氯化工艺流程图如图6 所示。

酸性氯化工艺浸金原理为金在饱和含Cl2的酸性氯化物溶液中被氧化生成三价金的络阴离子,化学反应式为:

图5 王水工艺流程图

酸性氯化工艺流程图如图6 所示。

1.7 电解工艺

电解工艺是以粗金(含Au 90%以上)为阳极,纯金片作阴极,进行电解精炼产出电金,电金纯度可达99.99%,电解液可用金的氯化络合物水溶液和游离盐酸,也可用氰化络合物水溶液。

电解过程中,阳极粗金不断反应溶解,主要化学反应式为:

阳极往往容易发生钝化,钝化后可导致生成氯气析出,一般通过提高电解液温度(50 ℃左右)和酸度(HCl250~300 g/L)[2]、同时通入直流电和交流电形成非对称性脉动电流等措施避免。反应会导致一部分金粉掉入阳极泥中,降低电流密度(700 A/m2左右)以抑制其发生。

图6 酸性氯化工艺流程图

阴极析出金,主要化学反应式为:

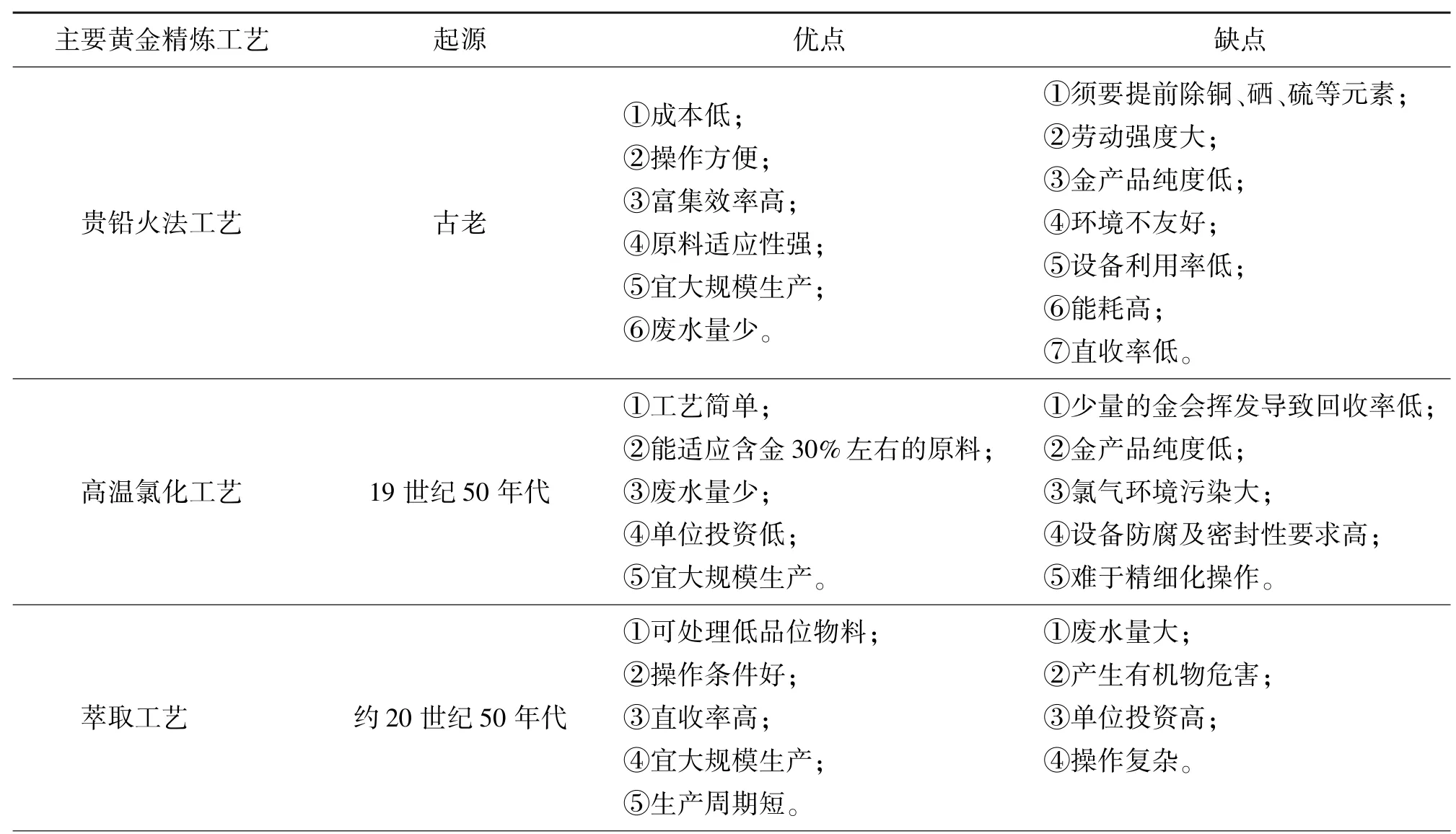

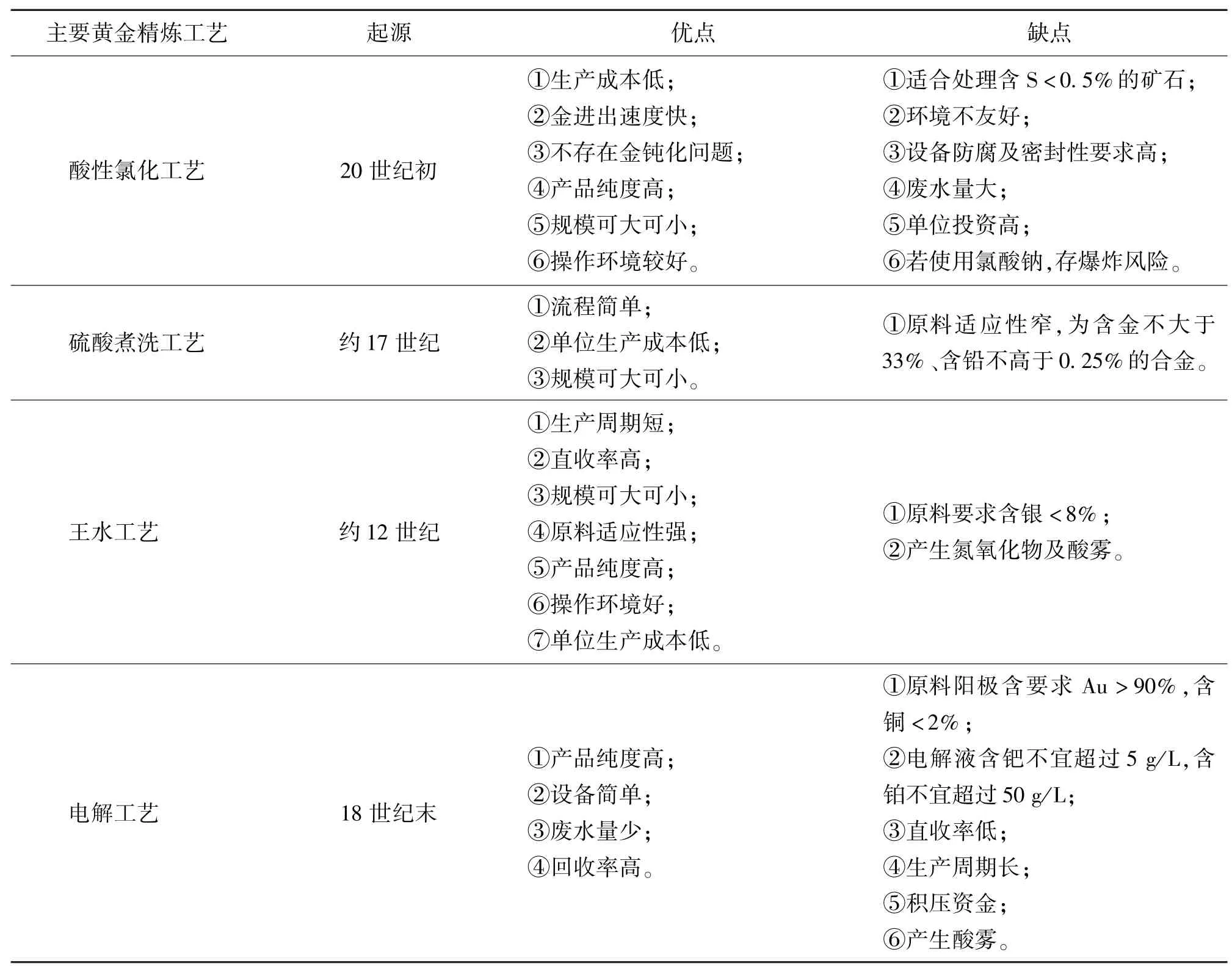

2 综合评价

主要的黄金精炼工艺综合评价如表2 所示[4],总体而言,贵铅火法工艺、硫酸煮洗工艺、王水工艺视为传统的黄金精炼工艺,高温氯化工艺、萃取工艺、酸性氯化工艺、电解工艺视为现代黄金精炼工艺,当前工业应用较多的黄金精炼工艺为电解工艺。

3 发展方向

黄金精炼工艺始终在不断地在改进和优化,未来可着力于以下几个方面进行发展:

(1)改进优化现有黄金精炼工艺,通过不断优化工程化设备结构、应用新材料,提高精炼效率和回收率、降低运营成本、增加经济效益。

(2)大力促进在线监测及在线分析仪表、黄金精炼工艺生产智能管理软件等技术的开发和应用,实现提高精细化操作水平、降低劳动强度、强化科学管理和决策能力、有效消除职业安全隐患,最终实现人工智能化运营。

表2 主要的黄金精炼工艺综合评价

续表2

(3)探索减少黄金精炼工艺“三废”产生的方法,同时加强黄金精炼工艺“三废”处理的研究,在满足环保要求的同时,不断降低企业“三废”处理的成本,甚至变废为宝,实现资源的充分利用并产生经济效益[5]。

(4)积极开发新型化学试剂,例如高效环保的溶金试剂、萃取剂、除杂剂等。

(5)开展新工艺的研究,例如低品位矿的堆浸、细菌浸出、海水中提取黄金等工艺的研究,若能大规模应用成功,将会是黄金精炼工艺突破性的发展。